Dizionario enciclopedico del calcestruzzo – Sezione 16

Penetrazione del cloruro. La penetrazione del cloruro all’interno del calcestruzzo è un fenomeno molto pericoloso che può provocare la corrosione dei ferri di armatura (←) se il fronte di avanzamento del cloruro supera il copriferro (←) ed arriva in contatto con i ferri. La penetrazione del cloruro attraverso il copriferro può avvenire attraverso due distinti meccanismi:

a) assorbimento per suzione capillare dell’acqua che funge da veicolo per i sali (incluso il cloruro) in essa eventualmente dissolti; l’assorbimento avviene per contatto dell’acqua con il calcestruzzo asciutto, o comunque insaturo di umidità, e si esaurisce in un tempo relativamente breve. La forza motrice che spinge l’acqua nei pori capillari vuoti di raggio r è dovuta alla pressione capillare Pc:

Pc = 2γ/r (cos θ)

dove γ è la tensione superfi ciale dell’acqua e θ è l’angolo di bagnatura. La suzione capillare può essere impedita o almeno ridotta grazie all’impiego di additivi idrofobizzanti (←) grazie ai quali si modifica l’angolo di bagnatura da < 90° a > 90°;

b) diffusione del cloruro attraverso il calcestruzzo nei pori capillari saturi di acqua: in questo caso l’acqua ristagna nei pori e il cloruro si muove lungo la direzione x (ortogonale alla superficie del calcestruzzo) sotto la spinta di un gradiente di concentrazione (∂C/∂x) in accordo all’equazione nota come seconda legge di Fick (←):

∂C/∂t = D •∂2C/∂x2

dove D è il coeffi ciente di diffusione il cui valore dipende dal rapporto acqua/cemento (←), a/c, dal tempo di stagionatura e dal tipo di cemento (M. Collepardi, A. Marcialis, R. Turriziani, “La cinetica di penetrazione degli ioni cloruro nel calcestruzzo”, Il Cemento, 67, pp. 157-164, 1970). L’equazione della seconda legge di Fick può essere risolta se:

– la concentrazione a contatto della superfi cie di calcestruzzo (Cs) è costante (per esempio strutture permanentemente sommerse in acqua di mare);

– il calcestruzzo è esposto all’acqua salina dopo un tempo relativamente lungo di stagionatura (qualche mese) in modo tale che la porosità capillare (←) della pasta cementizia (←) non cambi ulteriormente durante l’esposizione al cloruro;

– la dimensione del calcestruzzo che può essere penetrato dal cloruro è relativamente elevata (semi infinita) in modo tale che sia sempre nulla la concentrazione di cloruro sul lato opposto alla sorgente di cloruro.

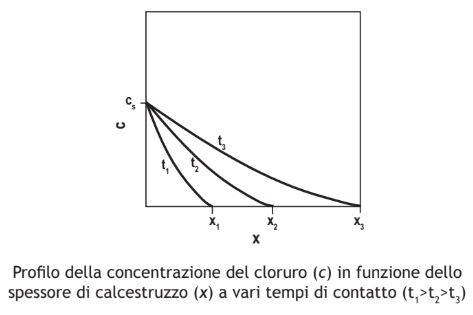

In queste condizioni, dopo un determinato tempo (t) di diffusione, la concentrazione del cloruro (C) diminuisce dal valore superficiale (Cs) in funzione dello spessore di calcestruzzo (x). L’andamento di (C) in funzione di x dopo vari tempi di diffusione è calcolabile con l’equazione che rappresenta la soluzione della seconda legge di Fick:

C/Cs = 1- erf (x/2 • (Dt)1/2)

ed è schematicamente rappresentata nella Figura che segue:

Nella precedente Figura sono indicati i valori (x1, x2 ed x3) di spessore di calcestruzzo penetrato per diffusione dal cloruro dopo i tempi t1, t2 e t3 rispettivamente. Per esempio, dopo un tempo t2 la concentrazione di cloruro – che è Cs sulla superficie a contatto con la soluzione di cloruro – si annulla per spessori di calcestruzzi superiori ad x2: in pratica dopo un tempo t2 il fronte di avanzamento del cloruro è arrivato a penetrare lo spessore x2.

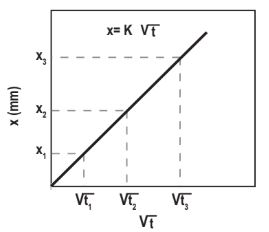

Riportando nel diagramma della Figura che segue i valori di x1, x2, x3, ecc. in funzione della radice quadrata del tempo (√t1, √t2, √t3, ecc.) si ottengono le curve il cui andamento è lineare e molto simile a quello mostrato per la carbonatazione (←) cioè per la penetrazione della CO2.

In pratica la determinazione del calcestruzzo penetrato dal cloruro può essere eseguito con un test colorimetrico, simile a quello adottato per la carbonatazione sostituendo l’indicatore fenolftaleina (←), il cui colore cambia con il pH con un indicatore a base di fluoresceina (←) e nitrato di argento (←) che sviluppa un colore nero nella zona non penetrata dal cloruro ed un colore chiaro di tonalità rosa nel calcestruzzo penetrato dal cloruro. Misurando gli spessori di calcestruzzo colorato in rosa (x) in funzione dei tempi (t) di diffusione si possono tracciare le curve di penetrazione del cloruro come quelle presentate nella Figura precedente.

E’ stato dimostrato (M. Collepardi, A. Marcialis, R. Turriziani, “Penetration of chloride ions in cement pastes and in concretes”, Journal of American Ceramic Society, 55, pp. 534-535, 1972), che il valore di K, che appare nella Figura precedente, è correlabile con il coefficiente di diffusione (D) del cloruro che appare nella soluzione della seconda legge di Fick:

x = K • t1/2 = 4(Dt)1/2

In altre parole, il coefficiente angolare (K) della retta della precedente Figura – calcolato con qualche determinazione di penetrazione (x) del cloruro a tempi vari (t) mediante il saggio colorimetrico di con nitrato d’argento e fluoresceina – consente di calcolare molto semplicemente il coefficiente di diffusione (D) mediante la l’equazione:

D=K2/16

I valori dei coefficienti di diffusione D hanno un qualche significato se determinati su calcestruzzi saturi di umidità e ben stagionati (almeno 1-2 mesi) prima dell’esposizione alla penetrazione del cloruro, in modo tale che si possa ragionevolmente assumere che, dopo questa stagionatura (specialmente se il rapporto a/c è elevato: > 0,50), la qualità del calcestruzzo, ed in particolare la

sua porosità capillare (←), non vari apprezzabilmente durante il tempo della diffusione del cloruro. Se, invece, il calcestruzzo è esposto alla penetrazione dei cloruri dopo pochi giorni di stagionatura, il coefficiente di diffusione varia (diminuendo) man mano che il cloruro avanza nel calcestruzzo a seguito della diminuzione di porosità capillare associata all’aumento del grado di idratazione del cemento (S. Monosi, G. Moriconi, I. Alverà and M. Collepardi, “Effect of water/cement ratio and curing time on chloride penetration into concrete”, International Conference on Engineering Material 88, Bologna, giugno,1988). L’aggiunta di pozzolana (←) in forma di cenere volante (←) o fumo di silice (←) (circa 60 kg/m3), al calcestruzzo con a/c eguale a 0,44 e dosaggio di cemento eguale a 400 kg/m3 provoca una ulteriore riduzione della penetrazione dei cloruri.

Penetrazione dell’anidride carbonica -> vedi Carbonatazione.

Pera, Jean. Per molti anni direttore all’Institut National des Sciences Appliquées di Lione, Francia, ha contribuito al miglioramento della durabilità del calcestruzzo e allo sviluppo di nuovi materiali cementizi. Ha pubblicato oltre 200 articoli su riviste internazionali e oltre 70 rapporti per Atti di Congressi sul calcestruzzo.

Perdita di lavorabilità. Diminuzione della lavorabilità (←) durante il trasporto del calcestruzzo fresco (←) soprattutto in climi caldi per la rapida reazione di idratazione del cemento (←). Può essere mitigata con additivi superfluidificanti policarbossilici PC (←) e soprattutto con miscele di additivi a base di PC (←) ed SLCA (←). -> vedi Meccanismo di fluidificazione.

Periclasio. Minerale a base di ossido di magnesio (MgO).

Periodo di accelerazione -> vedi Idratazione del cemento Portland: in particolare l’idratazione del C3S.

Periodo di decadimento -> vedi Idratazione del cemento Portland: in particolare l’idratazione del C3S.

Periodo di induzione -> vedi Idratazione del cemento Portland: in particolare l’idratazione del C3S.

Perlite. E’ una roccia vulcanica che, quando viene riscaldata fino a incipiente fusione (circa 1000°C), libera vapore acqueo e forma una struttura cellulare con una massa volumica in mucchio (←) tra 30 e 240 kg/m3. Il suo impiego è destinato a un calcestruzzo leggero (←)

con massa volumica tra 400 e 1000 kg/m3 per impieghi nell’isolamento termico.

Permeabilità all’acqua. La permeabilità all’acqua – o più in generale ad un fluido – rappresenta il volume di fluido che nell’unità di tempo attraversa l’unità di sezione del materiale, sotto l’applicazione di un gradiente unitario di pressione in accordo alla legge di Darcy (←).

Da un punto di vista pratico la misura della permeabilità all’acqua su una carota (←) estratta dalla struttura o su provini di calcestruzzo (←) gettati in cassaforma (←) richiede tempi lunghi o elevati gradienti di pressione a meno che non si tratti di materiali molto porosi (con porosità continua) e quindi molto permeabili come malte di calce, pietre in tufo, ecc.

Per materiali da costruzione più resistenti al flusso dell’acqua si rinuncia a questa misura che sarebbe troppo lunga e si preferisce una caratterizzazione del materiale secondo la prova standardizzata UNI EN 12390-8 (←). La prova consiste nel saturare preliminarmente con acqua il provino dopo averlo lateralmente impermeabilizzato con resina epossidica e quindi nel sottoporlo ad una pressione di 5 bar per 3 giorni. Al termine dei 3 giorni di prova, si spacca il provino e si misura lo spessore di provino bagnato dall’acqua che è penetrata sotto l’effetto della

pressione. Si conviene che – nel caso dei calcestruzzi – la struttura sia di fatto impermeabile all’acqua se lo spessore di materiale penetrato dall’acqua sia mediamente non superiore a 20 mm e comunque sempre al di sotto di 50 mm nei punti più permeati. La permeabilità all’acqua diminuisce al diminuire del rapporto acqua/cemento (←) e all’aumentare del tempo di stagionatura umida (←).

PIC. Acronimo inglese di Polymer-Impregnated Concrete. -> vedi Calcestruzzo polimero-impregnato.

Pietra cementizia. Una vera e propria pietra cementizia (cemet-stone) artificiale è stata ottenuta compattando meccanicamente miscele di cemento Portland (←) ed acqua (I. Soroka, P. Sereda, “The structures of cement-stone and the use of compacts as structural materials”, National Research Council of Canada, NRC Publications Archive, NPAArC Library Research, 23 September 1970).

Pietrischetto. Pietrisco (←) di piccole dimensioni (8-10 mm). -> vedi Pietrisco.

Pietrisco. Inerte grosso (←) ottenuto per frantumazione della roccia, di forma irregolare e finitura superficiale ruvida. -> vedi Forma dell’inerte; Angolarità dell’inerte; Tessitura dell’inerte.

Pigmenti cromatici -> vedi Coloranti.

Dizionario enciclopedico del calcestruzzo – Sezione 15

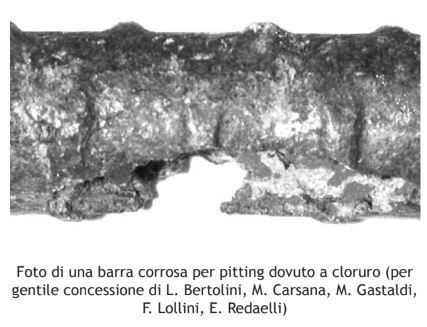

Cloruro. I sali a base di cloruro sono molto pericolosi se presenti dentro una struttura soprattutto se armata perché ne provocano la corrosione (←). In particolare il cloruro di calcio (←), (CaCl2), che è applicato nei periodi invernali per rimuovere il ghiaccio, oltre a corrodere

i ferri di armatura, può danneggiare severamente anche la pasta di cemento provocandone una completa disgregazione per la formazione di ossi-cloruro di calcio idrato (←), 3CaO•CaCl2•15H2O.

La presenza del cloruro all’interno del calcestruzzo può avere due fonti:

a) come sostanza contaminante delle materie prime;

b) come prodotto che penetra il calcestruzzo in servizio proveniente dall’ambiente.

a) per le materie prime la fonte più frequente di cloruro è dalla sabbia marina (←) e dall’acqua di mare per l’impasto (←), entrambe ricche di cloruro di sodio e che pertanto debbono essere assolutamente escluse dall’impiego come materie prime per confezionare calcestruzzi armati; un impiego per calcestruzzi non armati è tollerato se si accettano le efflorescenze saline che potranno deturpare la superficie. Per le strutture armate, secondo la norma UNI EN 206-1 esistono limiti nel contenuto di cloruro per le materie prime e per il calcestruzzo: in tutte le materie prime cementizie (clinker, cenere volante, loppa, il limite massimo di cloruro accettato è 0,1% in massa; sugli inerti il limite raccomandato è più severo: 0,03% ma valori più elevati sono tollerati purché si rispetti il limite complessivo di cloruro che viene stabilito per il calcestruzzo(0,02 oppure 0,04%); nell’acqua di impasto il tenore di cloruro tollerato è 1000 ml/L per le strutture

in c.a. e 500 mg/L nelle strutture in c.a.p.; il contenuto massimo di cloruri nel calcestruzzo è stabilito dalla classe in contenuto di cloruri (←);

b) la penetrazione del cloruro (←) dall’ambiente all’interno delle strutture armate in servizio può provenire dall’acqua di mare (←) o dai sali disgelanti (←) applicati sulla superficie per prevenire la formazione di ghiaccio con cloruro di sodio (NaCl), o rimuovere quello già formato generalmente con cloruro di calcio.

Cloruro di calcio -> vedi Cloruro e vedi Attacco dei cloruri: degrado della pasta cementizia.

Cloruro di sodio -> vedi Cloruro.

Cocciopesto. Si tratta di mattone macinato, impiegato nel calcestruzzo antico (←) come una pozzolana artificiale per la capacità di reagire con la calce e provocare l’indurimento anche sotto acqua della malta per la formazione di C-S-H (←) e C-A-H (←) che sono gli stessi prodotti che si formano per idratazione del cemento (←) nel moderno calcestruzzo (←).

Codice Civile. Negli articoli 1667, 1668 e 1669 definisce le responsabilità (←) dei danni provocati dal progettista (←), dall’impresa (←) e dal direttore dei lavori (←).

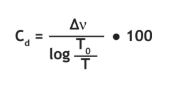

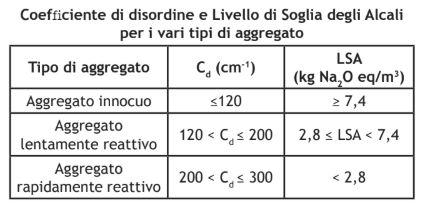

Coefficiente di disordine. Con il simbolo Cd rappresenta lo stato di disordine degli aggregati alcali-reattivi ed è determinabile mediante la spettroscopia a raggi infrarossi (←).

Coefficiente di permeabilità -> vedi Legge di Darcy.

Coefficiente di Poisson -> vedi Modulo di Poisson.

Coefficiente di variazione. E’ il rapporto (cv) tra lo scarto quadratico medio (), s, e la resistenza meccanica (←) media a compressione (Rm) del calcestruzzo:

Cv = s/Rm

dove cv deve essere non superiore a 0,30 affinché la fornitura del calcestruzzo sia accettabile. Un valore di cv < 0,15 indica un’ottima costanza di qualità del materiale.

Coesività. Assenza di segregazione (←) nel calcestruzzo fresco (←).

Dizionario enciclopedico del calcestruzzo – Sezione 14

Risalita capillare dell’acqua

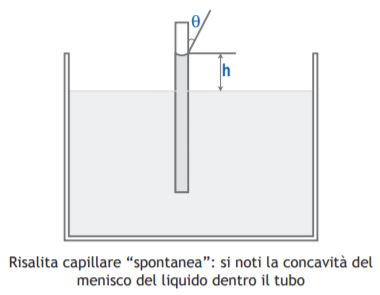

Un solido nei confronti di un liquido può presentare due diversi tipi di comportamento: esso può essere liofilo (affine al liquido) o liofobo (nemico del liquido); nel caso in cui il liquido sia, in particolare, l’acqua i due termini diventano rispettivamente idrofilo o idrofobo. Se si considera una superficie piana di solido come un mattone, una pietra, una malta o un calcestruzzo, a contatto con una goccia di un liquido come l’acqua, per la quale mostra un comportamento di idrofilia, l’angolo di contatto θ risulterà minore di 90°C, in quanto la goccia di acqua, per la sua affinità con il solido, tenderà a “schiacciarsi” sulla superficie per estendere al massimo il contatto con il solido, come è mostrato nella parte A della Figura che segue:

Se invece dell’acqua, il solido è posto in contatto con il mercurio, per il quale esso mostra un comportamento di liofobia, l’angolo di contatto θ risulterà maggiore di 90°C, in quanto la goccia di mercurio tende ad assumere una forma pressoché sferica per minimizzare il contatto con la superficie del solido (parte B della precedente Figura); questo fenomeno è sfruttato nella misura dei pori grazie al porosimetro a mercurio (←). Vale la pena subito di precisare che il comportamento idrofilo di un solido può trasformarsi in idrofobo se la superficie del solido viene trattata con uno strato di prodotti che presenta una repulsione per l’acqua: i silani, gli stearati, i grassi, ecc. sono tipici prodotti da impiegare per rendere idrorepellente la superficie di un solido che di per sé sarebbe idrofilo; in tal caso l’angolo di contatto θ, minore di 90° per una superficie di un solido idrofilo (parte C della precedente Figura) diventa maggiore di 90° per la superficie dello stesso solido rivestita con una pellicola di prodotto idrorepellente (parte D della precedente Figura). Una conseguenza della diversa affinità di un solido per un liquido, e viceversa, consiste nel fenomeno della risalita capillare. Un liquido, che mostri affinità per le pareti interne di un tubo immerso in una vaschetta contenente il liquido stesso (come l’acqua per i pori capillari degli usuali materiali da costruzione), risale spontaneamente all’interno del tubo per suzione capillare (←). E’ come se esso fosse spinto da una pressione (P) così calcolabile mediante la seguente equazione di Washburn (←):

P = (2σ/rc ) • cos θ

dove σ è la tensione superficiale del liquido, rc è il raggio del tubo capillare e θ è l’angolo di contatto.

Nel caso di solidi idrofili, cioè con θ minore di 90°, il cos θ è maggiore di zero e la pressione P risulta positiva: è come se la pressione capillare spingesse “spontaneamente” il liquido all’interno del tubo. La pressione P che fa risalire il liquido all’interno del tubo è tanto maggiore quanto minore è rc (cioè quanto più piccola è la dimensione del tubo) e quanto minore è θ (cioè quanto maggiore è l’affinità del liquido per la superficie interna del tubo). La risalita del liquido all’interno del tubo avviene finché, raggiunta una certa altezza h, si stabilisce un equilibrio, espresso attraverso la equazione che segue, tra la pressione capillare (P) che “spinge” in su il liquido dentro il tubo capillare, e la pressione idrostatica (m • g • h) che “spinge” in giù il liquido:

m• g • h = (2σ/rc ) • cos θ

dove m è la massa volumica del liquido e g è l’accelerazione di gravità.

Nel caso di liquidi, come il mercurio, per il quale un solido non presenta affinità, θ risulta maggiore di 90°e pertanto cos θ risulta negativo. Ne deriva che anche il valore di P risulta negativo: ciò significa in pratica, che il mercurio non risalirà “spontaneamente” all’interno del tubo, ma sarà necessario applicare una pressione P sul mercurio per vincere la repulsione del mercurio nei confronti delle superfici interne del tubo liofobe. La pressione da applicare sarà in tal caso tanto maggiore quanto minore è il raggio del capillare e questo principio viene sfruttato nella porosimetria a mercurio (←) per calcolare il raggio un poro attraverso la misura P che occorre per forzare il mercurio in un solido poroso.

Risalita dell’acqua nelle murature in calcestruzzo

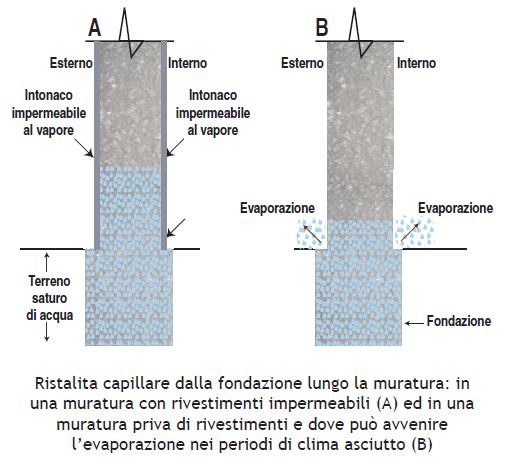

La risalita capillare “spontanea” da parte dell’acqua all’interno di un materiale poroso (idrofilo) si verifica nelle murature allorquando queste insistono su una fondazione umida. E’ evidente, almeno in teoria, che la risalita capillare si porterà fino ad una certa altezza secondo la precedente equazione di equilibrio tra pressione capillare che spinge in su il liquido idrofilo e pressione idrostatica dovuta alla gravità che spinge in giù il materiale. L’umidità ad altezze (h) tanto maggiori sarà tanto maggiore quanto minore è la dimensione dei pori presenti all’interno dei materiali. In effetti, la risalita capillare (h) non raggiungerà mai i valori teorici previsti dalla precedente equazione di equilibrio, in quanto una parte dell’acqua che risale può evaporare, a meno che la muratura non sia rivestita su tutti i lati da un rivestimento superficiale impermeabile come è mostrato nella parte sinistra A della Figura che segue:

La conseguenza pratica della risalita capillare dell’umidità all’interno delle murature sono molteplici e tutte negative. Innanzi tutto si registra uno scadente comfort interno laddove l’umidità evapora verso gli interni degli edifici (parte B della precedente Figura). In secondo luogo l’acqua presente nelle murature può congelare d’inverno ed innescare un degrado del materiale in conseguenza della formazione ciclica e distruttiva del ghiaccio. Infine, se l’acqua contiene sali idrosolubili, si possono innescare fenomeni di cristallizzazione salina discussi nel sottostante paragrafo intitolato “Efflorescenze e sub-florescenze”.

Equilibrio igrometrico fondazione-muratura-ambiente

La massima risalita (h) di acqua per capillarità è ricavabile dall’equazione che segue nota come legge di Jurin (←):

h = 2 σ • cos θ / (rc • m • g)

dove m, la massa volumica dell’acqua, è 1000 kg/m3 , g vale 9,81 ms-1, e σ è la tensione superficiale ed è uguale a 72 · 10-3 N · m-1. Per un liquido come l’acqua che bagna bene i materiali da costruzione (calcestruzzo incluso) θ = 0 e si ottiene:

h = 14,7 • 10-6 / rc

In base alla precedente equazione si deduce che in un materiale poroso costituito solo da pori con raggio capillare rc di 1 μm = 1·10-6 m l’altezza di risalita dell’umidità dovrebbe arrivare al massimo a circa 15 m secondo la seguente equazione:

h = 14,7 • 10-6 / 1 • 10-6 = 14,7 m

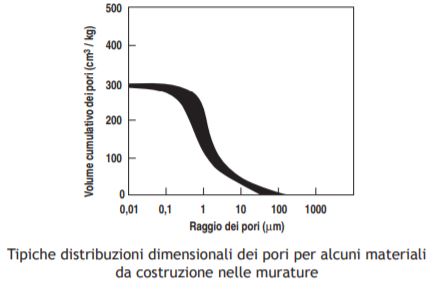

La porosità capillare di molti materiali che si trovano nelle varie costruzioni presenta una distribuzione dimensionale dei pori compresi tra 0,1 e 10 μm (mostrati nella Figura che segue), e pertanto per risalita capillare l’acqua potrebbe teoricamente raggiungere un’altezza nella muratura anche oltre 15 m.

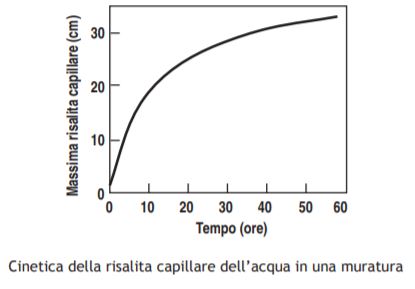

In effetti, anche in murature costantemente insistenti su un sottofondo bagnato, difficilmente si registrano risalite capillari oltre i 2-3 m. La ragione di questa discrepanza tra teoria e realtà sta nel fatto che, accanto al fenomeno della risalita capillare, coesiste, come già si è detto, quello dell’evaporazione dell’acqua attraverso le superfici non protette Inoltre, la risalita capillare richiede del tempo (come è mostrato nella Figura che segue): inizialmente essa procede con una velocità lineare di circa 2 cm/ora ma successivamente la cinetica di risalita è molto più lenta. Tuttavia, l’aspetto cinetico del fenomeno è praticamente annullato, dopo qualche anno, laddove, le murature insistono su fondazioni che sono perennemente immerse in acqua; l’aspetto cinetico deve essere, invece, preso in considerazione laddove la bagnatura delle fondazioni è discontinua o addirittura occasionale.

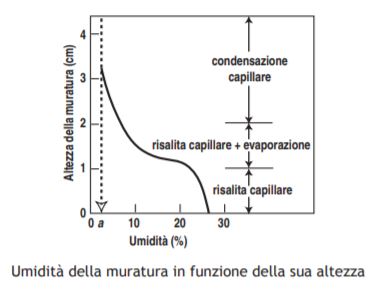

Ritornando all’influenza dell’evaporazione dell’acqua (dalla parete esposta all’aria) sul contenuto residuo di umidità risalita per capillarità nella muratura, la Fig. che segue illustra quale è un tipico diagramma altezza-umidità in una muratura in cui coesistono la risalita capillare della fondazione e l’evaporazione dell’acqua dalla parete. Si osserva che il contenuto di acqua può raggiungere valori del 20-30% nelle zone basse della muratura fino a circa 1 m. Per altezze superiori, l’evaporazione dell’acqua dalla muratura annulla in gran parte l’alimentazione dell’acqua per risalita capillare e si registra una diminuzione brusca del 15-20% fino a circa il 5% nella fascia di muratura tra 1 e 2 m di altezza. Per altezze della muratura superiore a 2-3 m, il valore dell’umidità residua (valore “a”sull’ascissa della Figura che segue) non è tanto dovuto alla risalita capillare, quanto invece alla condensazione capillare ed il valore di a (circa 2-3%) dipenderà ovviamente dall’UR ambientale e dalla dimensione dei pori in accordo alla legge Kelvin-Wheeler. Ovviamente la forma precisa della curva illustrata nella Figura precedente nei vari casi specifici dipenderà dal tipo di muratura, dalla costanza o meno di alimentazione di acqua dalla fondazione e dalle particolari condizioni micro-climatiche (vento, UR, temperatura, insolazione) che potranno favorire o meno l’evaporazione dell’acqua.

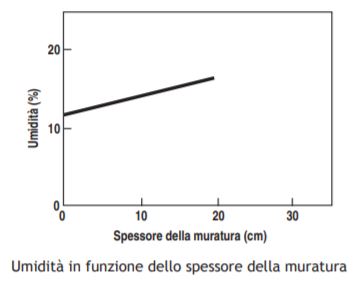

Per quanto concerne l’umidità nella muratura a parità di altezza, essa varierà solo leggermente in funzione dello spessore della muratura e tenderà ad essere leggermente inferiore verso la parete da dove avviene l’evaporazione come è mostrato nella Figura che segue:

Dizionario enciclopedico del calcestruzzo – Sezione 13

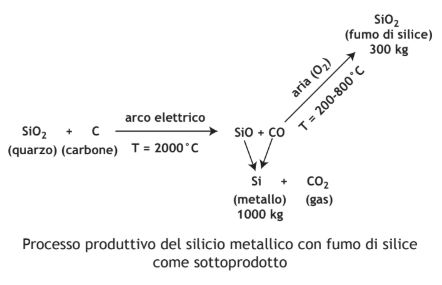

Fumo di silice. Il fumo di silice (in Inglese silica fume o condensed silica fume) è una polvere formata da particelle in gran parte al di sotto di 1 μm e costituita quasi esclusivamente da silice amorfa. Il fumo di silice si ottiene come sottoprodotto della lavorazione all’arco elettrico del silicio, del ferro-silico e di altre leghe metalliche a base di silicio. Le reazioni chimiche coinvolte

nella produzione del silicio, o delle leghe metalliche al silicio, oltre che del fumo di silice, sono molto complesse.

Semplificando il processo chimico, questo può essere schematizzato nella Figura che segue:

Per ogni tonnellata di silicio metallico prodotto si ottengono circa 300 kg di fumo di silice. La quantità di fumo di silice disponibile è relativamente modesta per le attuali esigenze delle costruzioni in calcestruzzo: essa non arriva a 1 milione di tonnellate/anno in Europa più

Nord America dove si produce la maggior parte di leghe al silicio. La scarsa disponibilità, unitamente alla forte richiesta di questo materiale per le eccellenti caratteristiche ottenibili nei calcestruzzi, spiegano le ragioni per le quali il prezzo del fumo di silice ha raggiunto valori

che superano di molto il prezzo del cemento (da due a otto volte di più a seconda della qualità e dei trattamenti subiti).

I primi esperimenti sull’impiego del fumo di silice nel calcestruzzo sono stati fatti in Norvegia all’inizio degli anni ’50 del secolo scorso. Solo a metà degli anni ‘70, però, sono iniziate le prime applicazioni pratiche sull’uso del fumo di silice nelle malte e nei calcestruzzi.

Le principali caratteristiche del fumo di silice sono:

1. composizione chimica;

2. composizione mineralogica;

3. distribuzione granulometrica;

4. morfologia.

1. Composizione chimica

Chimicamente il fumo di silice è in prevalenza costituito da silice (SiO2) la cui percentuale può variare da circa l’85% fino al 98%. Gli altri costituenti minori (ossidi di alluminio, ferro, calcio, magnesio, ecc.) possono essere presenti in quantità più o meno trascurabili a seconda del tipo di lega al silicio prodotta (silicio puro, lega ferro-silicio, lega ferro-cromo-silicio, ecc.).

I colori del fumo di silice dipendono dai residui di particelle carboniose (nettamente minori, però, a quelle presenti nella cenere volante), dalle tracce di ferro, e dal processo impiegato che prevede il recupero del calore dai fumi prima che questi passino in un filtro a sacco dal quale si ricava la polvere di silice.

Rispetto alla cenere volante, il fumo di silice si presenta come un materiale molto più ricco in silice (circa il doppio) e quindi, da questo punto di vista, più efficace come materiale pozzolanico.

2. Composizione Mineralogica

Il fumo di silice è mineralogicamente un materiale completamente amorfo. Qualsiasi composto cristallino – rilevabile sia pure in misura ridotta nel diffrattogramma ai raggi X (←) della cenere volante (←) è completamente assente nel diffrattogramma del fumo di silice. Si osserva soltanto una banda diffusa a circa 19-24°C tipica della silice amorfa. Anche da questo punto di vista, il fumo di silice si presenta potenzialmente come un materiale ad altissima attività pozzolanica (←).

3. Distribuzione granulometrica

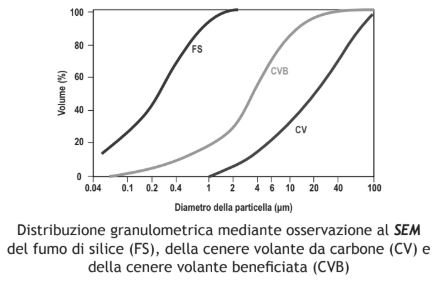

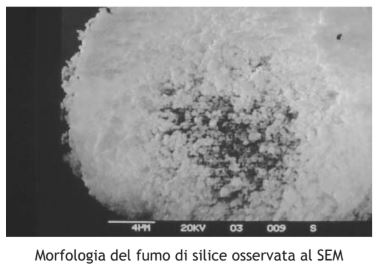

Le particelle di fumo di silice sono comprese all’incirca tra 0,05 e 0,5 μm con un diametro medio di 0.1-0.2 μm. Si tratta, quindi di un materiale in polvere molto più fine sia del cemento che della cenere volante (←) normale o cenere volante beneficiata (←) come è mostrato nella figura che segue dove le distribuzione granulometrica è stata determinata conteggiando una per una la dimensione delle particelle osservate al microscopio elettronico a scansione (←), noto come SEM (Scanning Electronic Microscopy):

Mentre per la cenere volante (e anche per il cemento) la distribuzione granulometrica ricavabile attraverso un’osservazione al microscopio elettronico coincide con quella misurata con la granulometria laser, per il fumo di silice, invece, la dimensione dei granuli determinata con il granulometro laser appare decisamente più grossa (circa 10 volte) di quella direttamente osservabile con l’osservazione al microscopio elettronico. L’osservazione al microscopio elettronico del fumo di silice indica che esso si presenta come un insieme di sferette raggruppate

per formare degli aggregati. La dimensione delle singole sferette varia tra qualche centesimo e qualche decimo di μm, mentre quella degli aggregati può arrivare a diverse decine di μm come è mostrato nella Figura che segue:

Questa microscopia mostra un aggregato costituito da “grappoli” di sferette, pressoché vuoto nella zona centrale così da apparire come una “nuvola” di polvere. Con la tecnica del granulometro laser si determina la dimensione dei vari aggregati, mentre solo con il microscopio elettronico è possibile cogliere, oltre che la morfologia, anche la reale distribuzione granulometrica delle sferette che formano il grappolo.

I legami tra sferetta e sferetta all’interno del grappolo sono molto tenui, e l’agitazione meccanica del materiale, allorquando si miscela il calcestruzzo, rompe i legami superficiali tra sferette e trasforma il fumo di silice in un materiale finissimo.

L’area superficiale specifica del fumo di silice (15-20 m2/g) è decisamente più elevata di quella delle ceneri volanti (0,3-0,6 m2/g). L’enorme sviluppo superficiale, corrispondente alla piccolissima dimensione dei granuli, comporta anche una massa volumica in mucchio molto

bassa (da 0,2 kg/l per il materiale sciolto a 0,5 kg/l per il materiale compattato), pur essendo la massa volumica assoluta (2,2 kg/l) quasi identica a quella della cenere volante. In sostanza, nel volume in mucchio del fumo di silice tra le singole particelle di 0,05-0,5 μm rimane occluso un’enorme volume di aria che rende apparentemente leggero questo materiale nonostante la densità assoluta relativamente elevata. All’interno del calcestruzzo, però, il volume realmente occupato dalle particelle di fumo di silice è quello calcolabile della massa volumica assoluta, poiché l’aria occlusa tra le particelle di fumo di silice verrà espulsa e riempita dall’acqua d’impasto.

Il grande volume in mucchio e la ridottissima dimensione dei granuli pongono qualche problema nel trasporto e nella movimentazione (per la polverosità dell’ambiente) del fumo di silice. Per ridurre questi inconvenienti si può ricorrere all’impiego del fumo di silice o sotto forma di granuli addensati con una piccola aggiunta di acqua seguita da miscelazione (fumo di silice pellettizzato (←) o fumo di silice densificato (←) oppure sotto forma di sospensioni acquose al 50%: slurry al fumo di silice (←). Quest’ultima forma, però, non risolve completamente i problemi del trasporto perché per ogni tonnellata di fumo di silice occorre trasportare anche una tonnellata d’acqua.

4. Morfologia

L’osservazione al microscopio elettronico indica che il fumo di silice si presenta come un insieme di sferette raggruppate per formare degli aggregati. La dimensione delle singole sferette varia tra qualche centesimo e qualche decimo di μm, mentre quella degli aggregati di queste sferette può arrivare a diverse decine di μm.

Tenendo conto delle caratteristiche precedentemente illustrate, il fumo di silice è potenzialmente un materiale ed elevatissima attività pozzolanica; infatti, si presenta come un:

● materiale quasi esclusivamente siliceo (SiO2 > 85%);

● completamente amorfo;

● di ridottissime dimensioni (0,05-0,5 μm);

● di forma sferica.

La sfericità e la ridotta dimensione delle particelle conferisce al fumo di silice anche notevoli proprietà fillerizzanti: le particelle, possono cioè allocarsi nei vuoti interstiziali esistenti tra i granuli di cemento riducendo — anche in assenza della reazione pozzolanica — la microporosità

tipica della pasta di cemento. Questa caratteristica rende il fumo di silice un materiale indispensabile per produrre calcestruzzi ad elevatissime prestazioni meccaniche come il DSP (←) e l’RPC (←).

Caratteristiche tecnico-economiche del fumo di silice

Salvo casi eccezionali, il fumo di silice è sempre usato come ingrediente aggiunto alle altre materie prime del calcestruzzo nella centrale di betonaggio (←) e non in cementeria per produrre il cemento Portland al fumo di silice CEM D (←). Le ragioni di questo univoco impiego dipendono fondamentalmente dal costo relativamente elevato del fumo di silice, cosicché se ne riserva l’uso

a calcestruzzi con particolari proprietà; inoltre, a differenza delle ceneri volanti, le caratteristiche del fumo di silice sono abbastanza costanti (per composizione chimica, finezza, ecc.) sia da fornitura a fornitura di un’unica sorgente d’approvvigionamento, sia variando la sorgente

stessa, cosicché non sono necessari quei controlli più facilmente organizzabili in cementeria, richiesti invece per prodotti di qualità non molto costante.

Per la resistenza meccanica (←) del calcestruzzo con cemento sostituito in centrale di betonaggio dal 10% di fumo di silice si può arrivare fino a superare 100 MPa ->vedi Resistenza meccanica del calcestruzzo confumo di silice.

Riassumendo, quindi, il fumo di silice è caratterizzato da:

● costo: relativamente elevato;

● costanza di qualità: buona;

● modalità di aggiunta: in sostituzione del cemento;

● luogo di aggiunta: centrale di betonaggio;

● impiego: per calcestruzzi speciali.

Come anche la cenere volante, il fumo di silice modifica le proprietà del calcestruzzo fresco:

● lavorabilità (←) e acqua di impasto (←);

● bleeding (←), segregazione (←) e tixotropia (←);

● reattività con gli additivi fluidificanti (←) e gli additivi superfluidificanti (←);

● reattività con gli additivi aeranti (←);

● tempi di presa (←).

Di seguito sono esaminate queste proprietà.

Lavorabilità e acqua di impasto

A differenza di quanto si verifica con la cenere volante, la presenza di fumo di silice comporta sempre un aumento della richiesta d’acqua per ottenere una certa lavorabilità. Il diverso comportamento è da mettere in relazione con l’enorme sviluppo superficiale del fumo di silice (15-20 m2/g) derivante dalla ridottissima dimensione delle sue particelle (0,05-0,5 μm).Per piccole

percentuali di fumo di silice (< 5%) non si ha un significativo incremento nell’acqua d’impasto, ma sostituzioni di cemento maggiori del 5% fanno aumentare significativamente la richiesta d’acqua per ottenere una certa lavorabilità. Un comportamento che fa eccezione a questa regola generale è rappresentato dai calcestruzzi magri (meno di 150 kg/m3 di cemento): in questo caso

aggiunte di fumo di silice fino al 10% del cemento migliorano la coesione e fanno anche diminuire la richiesta d’acqua.

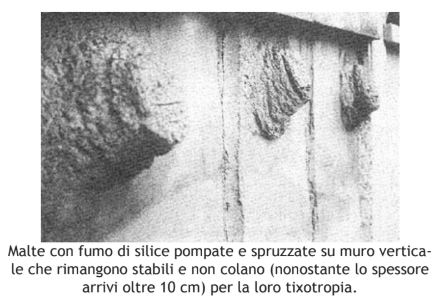

Bleeding (←), segregazione (←) e tixotropia (←).

Gli inconvenienti di bleeding e segregazione sono facilmente rimovibili con l’impiego di fumo di silice. L’aggiunta del fumo di silice trasforma questi conglomerati in calcestruzzi tixotropici (←), capaci cioè di essere molto fluidi in movimento e viscosi in riposo. Da un punto di vista pratico, un impasto tixotropico è molto adesivo (cioè “appiccicoso”), oltre che coesivo, quando è in riposo

e diventa fluido se in movimento. Questa proprietà è particolarmente vantaggiosa nell’applicazione delle malte o dei betoncini (←) a spruzzo su pareti verticali.

Anche piccole quantità di fumo di silice (5%) consentono di poter pompare facilmente gli impasti freschi di cemento che, una volta spruzzati su parete verticale, non “colino” ed aderiscano perfettamente anche se applicati in spessore rilevante (5-10 cm) come è mostrato in questa Figura:

Da un punto di vista scientifico la tixotropia può essere valutata attraverso un viscosimetro reologico a cilindri coassiali registrando la tensione di scorrimento applicata in funzione del gradiente di scorrimento (D). -> vedi Reologia degli impasti cementizi freschi.

La pasta di cemento senza additivo e fumo di silice si comporta come un fluido plastico, che diventa meno viscoso e quasi newtoniano, in presenza di superfluidificanti.

In presenza del solo fumo di silice, pur aumentando il rapporto a/c (←) aumenta enormemente il limite di scorrimento necessario a vincere l’attrito iniziale del sistema. In presenza di fumo di silice e superfluidificante, senza modificare il rapporto a/c aumenta la tixotropia, ma il sistema diventa molto fluido in movimento.

Reattività con gli additivi fluidificanti e superfluidificanti

Poiché l’introduzione del fumo di silice comporta un aumento della richiesta d’acqua, è necessario controbilianciare quest’effetto con additivi fluidificanti o superfluidificanti. Se si impiega un fluidificante a base di ligninsolfonato (←) occorre un dosaggio non superiore a 0.6% del legante per il ripristino della lavorabilità purché il fumo di silice non superi il 10% di sostituzione del cemento; con dosaggi maggiori dell’additivo si registra un indesiderabile effetto ritardante. Con un additivo superfluidificante naftalinico PNS (←) il dosaggio arriva fino al 3.5% del legante con quantitativi di fumo di silice fino al 30% di sostituzione del cemento. Se si passa ad un additivo superfluidificante policarbossilico (←) molto più efficace è sufficiente un dosaggio di 1,5% sul legante per ripristinare la lavorabilità iniziale del calcestruzzo con 30% di fumo di silice in sostituzione del cemento.

Reattività con gli additivi aeranti

Analogamente a quanto si verifica con la cenere volante, anche con il fumo di silice è necessario aumentare il dosaggio degli additivi aeranti (←) per inglobare un determinato volume di aria in funzione del diametro massimo (←) dell’inerte quando si debbono produrre calcestruzzi resistenti al gelo -> vedi Classe di esposizione XF.

Tuttavia, l’incremento di additivo aerante è più regolare (nel senso che non dipende molto dal tipo di fumo di silice) e dipende, invece, significativamente dalla presenza o meno di additivo superfluidificante, oltre che dal quantitativo di fumo di silice.

Tempi di presa (←). A parità di acqua di impasto, se il fumo di silice sostituisce una parte del cemento si ha un ritardo nei tempi di presa che riflette la “diluizione” del cemento e l’aumento del rapporto a/c; se, invece, il fumo di silice è aggiunto al calcestruzzo senza ridurre il cemento non si registra una significativa variazione nei tempi di presa.

Per quanto attiene le proprietà del calcestruzzo indurito in presenza di fumo di silice, sia l’attività pozzolanica molto elevata, che le proprietà fillerizzanti, fanno del fumo di silice un materiale unico per incrementare la resistenza meccanica (←), per ridurre la permeabilità all’acqua (←) e per migliorare quindi la durabilità (←) del calcestruzzo per la maggiore resistenza offerta alla penetrazione di tutti gli agenti aggressivi ambientali ed in particolare alla penetrazione dei cloruri (←). Tuttavia, occorre tener conto che proprio l’elevatissima area superficiale del fumo di silice (15-20 m2/g) —conseguenza della ridottissima dimensione particellare (0,05-0,5 μm)— comporta un’elevata richiesta d’acqua nella produzione del calcestruzzo, che deve essere necessariamente ridotta con l’uso di superfluidificanti se non si vogliono vanificare tutte le potenziali caratteristiche tecniche sopra descritte.

L’accoppiata del fumo di silice con un additivo superfluidificante (←) possibilmente di tipo PC (←) rappresenta una delle innovazione straordinarie nella produzione di calcestruzzi ad alte prestazioni che includono: calcestruzzi ad alta resistenza (←), RPC (←), calcestruzzi autocompattanti (←).

Dizionario enciclopedico del calcestruzzo – Sezione 12

Calcestruzzo fotocatalitico. Appartiene alla famiglia dei calcestruzzi speciali (ß). La fotocatalisi è il fenomeno naturale per cui una sostanza, chiamata fotocatalizzatore, attraverso l’azione della luce naturale o artificiale, attiva un forte processo ossidativo che porta alla trasformazione di sostanze organiche e inorganiche nocive nell’ambiente (NO, CO, SO2, ecc.) in composti assolutamente innocui all’ambiente (L. Cassar, “Photocatalysys of cementitious materials: lean buildings and lean air”, MRS, pp.1-4, May, 2004).

La fotocatalisi promuove una più rapida decomposizione degli agenti inquinanti evitando che essi si accumulino nell’ambiente a contatto del calcestruzzo. Per questo motivo il calcestruzzo fotocatalitico è anche conosciuto come calcestruzzo autopulente (ß). L’aggravamento del livello di inquinamento delle aree urbane ha recentemente indirizzato la ricerca verso l’impiego della capacità di abbattere le sostanze nocive presenti nell’atmosfera.

Il principio fotocatalitico è la base dei cementi e di composti fotoattivi a base di biossido di titanio (ß), TiO2, formulati e brevettati negli ultimi anni dalle grandi industrie cementifere internazionali. Viene impiegato nella produzione dei più vari prodotti cementizi, dalle pitture alle malte ai manufatti prefabbricati – con i quali vengono realizzate pavimentazioni, intonaci e ogni tipo di struttura o rivestimento orizzontale e verticale. Le strutture realizzate o rivestite con materiali contenenti il principio fotocatalitico consentono di abbattere diversi inquinanti atmosferici. Fra questi figurano le polveri sottili, gli idrocarburi aromatici policondensati, gli ossidi di azoto, l’ossido di carbonio e l’ossido di zolfo che negli ambienti urbani sono prevalentemente generati dagli scarichi delle automobili e dai fumi emessi dagli impianti di riscaldamento. Inoltre il fenomeno della fotocatalisi avviene anche in caso di pioggia, e la durabilità meccanica delle applicazioni cementizie fotocatalitiche è uguale a quella delle analoghe applicazioni con cementi standard.

Il principio attivo fotocatalitico non è soggetto a consumo, quindi non si esaurisce. D’altra parte, il costo di realizzazione di elementi strutturali in cemento fotocatalitico si differenzia pochissimo da quello delle realizzazioni col cemento classico. Infatti, dato che la porzione che interagisce con l’atmosfera è la sola superficie, il principio fotocatalitico non viene impiegato in applicazioni strutturali, ma solo laddove sia possibile mantenere spessori modesti.

In Italia la prima opportunità di porre in opera materiali cementizi fotocatalitici si è concretizzata nel 1996 con la costruzione della Chiesa Dives in Misericordia (ß) dell’architetto americano Richard Meier (ß) a Roma. Il progetto è caratterizzato da tre imponenti vele bianche, realizzate con conci prefabbricati di calcestruzzo. Una struttura di tale prestigio architettonico e significato simbolico ha imposto l’impiego di un calcestruzzo straordinario, capace non solo di prestazione meccanica e durevolezza di rilievo, ma caratterizzato anche da un colore bianco di impareggiabile brillanza e dal potere di conservare inalterato nel tempo l’aspetto estetico grazie alle proprietà autopulenti della superficie.

Calcestruzzo fresco -> vedi Classe di consistenza.

Calcestruzzo impermeabile. E’ un calcestruzzo che non lascia passare acqua. La sua definizione è piuttosto vaga se non si precisa il metodo di misura. Resiste alla penetrazione dell’acqua in pressione misurata con il metodo normalizzato da UNI EN 12390-8 -> vedi Permeabilità all’acqua.

Calcestruzzo in blocchi -> vedi Blocchi in calcestruzzo.

Calcestruzzo indurito. Calcestruzzo che ha raggiunto un livello di resistenza meccanica a compressione (ß) che consente la scasseratura (ß) delle strutture -> vedi Indurimento del cemento Portland.

Calcestruzzo industrializzato. Le Norme Tecniche per le Costruzioni (ß) dette anche NTC (ß), emanate con DM del 14 Gennaio 2008, ed entrate in vigore l’1 Luglio 2009, nel paragrafo 11.2.8 fanno riferimento alle prescrizioni relative al “calcestruzzo confezionato con processo industrializzato”, inteso come calcestruzzo “prodotto mediante impianti, strutture e tecniche organizzate sia in cantiere che in uno stabilimento esterno al cantiere stesso”. Le Linee Guida sul calcestruzzo preconfezionato (ß) redatte dal Servizio Tecnico Centrale (ß) della Presidenza del Consiglio Superiore dei Lavori Pubblici (ß), forniscono i criteri per l’elaborazione del Manuale di Controllo del Processo di Produzione del calcestruzzo industrializzato (ß) noto anche come Manuale dell’FPC (ß) – Factory Process Control – nel quale si riportano le attività della società produttrice di calcestruzzo preconfezionato (S. Collepardi, E. N. Croce, G. Fazio, J.J. Ogoumah Olagot, R.Troli, “Controllo del processo produttivo del calce- struzzo” Edizione Enco, 2008).

In una nota esplicativa (delibera N. 17 del 10-03-06) l’Assemblea Generale del Consiglio Superiore dei Lavori Pubblici (LLPP), in risposta ad un quesito dell’ATECAP (Associazione Tecnico-Economica dei produttori di calce- struzzo preconfezionato) sulla definizione di calcestruzzo industrializzato secondo le NTC, precisa che nella definizione di calcestruzzo confezionato con processo industrializzato rientrano le seguenti tre tipologie di calcestruzzo:

- calcestruzzo prodotto in impianti industrializzati (fissi);

- calcestruzzo prodotto nell’ambito di impianti e stabilimenti industrializzati di prefabbricazione (fissi);

- calcestruzzo prodotto in impianti industrializzati nei cantieri (temporanei).

I documenti che accompagnano ogni fornitura in cantiere di calcestruzzo confezionato con processo industrializzato devono indicare gli estremi della certificazione di controllo del processo di produzione -> vedi Controllo di produzione del calcestruzzo industrializzato.

Dizionario enciclopedico del calcestruzzo – Sezione 11

Mohan V. Malhotra. È nato a Simla, India, il 30 settembre 1931. È uno scienziato emerito del CANMET, Ottawa, Ontario. Il comitato dell’ASTM (←) ha onorato Malhotra per il suo notevole contributo nel settore del calcestruzzo (←) e degli inerti (←). Malhotra è Membro Onorario dell’American Concrete Institute, dell’Ordine degli Ingegneri di Ottawa, dell’Associazione Canadese Standards, e della Società del Calcestruzzo del Regno Unito; è un socio onorario dell’Istituto di Tecnologia del Calcestruzzo del Canada.

Nella sua carriera Malhotra ha lavorato sugli ingredienti del calcestruzzo, le prove non-distruttive (←), il fumo di silice (←), la cenere volante (←) e gli additivi chimici (←). Malhotra è il più famoso tra gli scienziati del settore che si è dedicato alla diffusione conoscitiva delle attività tecnologiche nell’area del calcestruzzo e degli aggregati con Conferenze organizzate in tutto il mondo. Il suo maggior attuale interesse è l’inquinamento ambientale e il calcestruzzo sostenibile (←).

Mehta, Povindar Kumar. È nato nel 1930 a Nurpur vicino alla catena montuose dell’Himalaya in India. È Professore Emerito in Ingegneria nel Dipartimento di Ingegneria Civile e Ambientale dell’Università della California a Berkeley. È autore di numerosi libri sul calcestruzzo (←), ed il suo Manuale scritto con il coautore P.J.M. Monteiro, intitolato Concrete: Microstructure, Properties and Materials, è stato tradotto in Cinese,Giapponese, Portoghese e Spagnolo.

Ha studiato come utilizzare la cenere di pula di riso come pozzolana artificiale (←) ed ha messo a punto insieme a Malhotra (←) il calcestruzzo ad alto tenore di cenere volante (←).

Neville, Adam Mattew. Neville è nato in Polonia nel 1923. Espletò il suo servizio militare durante la seconda guerra mondiale in Medio Oriente e in Italia nelle truppe polacche alleate di quelle britanniche.

Durante il soggiorno in Italia, in attesa della smobilitazione bellica, si iscrisse alla Facoltà di Ingegneria del Politecnico di Torino dove sostenne con successo sei esami.

Ha conseguito quattro lauree in Ingegneria all’Università di Londra. Successivamente ha ricevuto sei lauree honoris causa e molti altri riconoscimenti onorari da associazioni internazionali nel settore del calcestruzzo. Diventò Preside di Ingegneria all’Università di Calgary in Canada e Rettore dell’Università di Dundee in Scozia.

La sua ricerca nel calcestruzzo (←) ha riguardato in particolare la deformazione viscosa (←), ma anche le prove di altre proprietà del calcestruzzo.

È autore di otto libri tra i quali quello che è considerato la “Bibbia del calcestruzzo” cioè Properties of Concrete la cui prima edizione risale al 1963 ed è stato tradotto in 12 lingue. Un altro libro importante (Structural Analysis) è stato scritto con Amin Ghali ed è giunto alla sesta edizione.

Zaha, Hadid. Nata in Iraq, ha studiato matematica all’American University di Beirut. Si è poi trasferita a Londra per studiare all’Architectural Association. Nel 1994 ha insegnato alla Graduate School of Design dell’Università di Harvard, occupando la cattedra che era stata di Kenzo Tange. Nel 1980 stabilisce il suo studio a Londra. Ha progettato edifici di grandissimo prestigio tra i quali il MAXXI (←), il nuovo centro per le arti contemporanee del XXI secolo di Roma, finito nel 2009. Nel 2004 Zaha Hadid è divenuta la prima donna a vincere il Premio Pritzker (←), una sorta di premio Nobel per l’Architettura.

Dizionario enciclopedico del calcestruzzo – Sezione 10

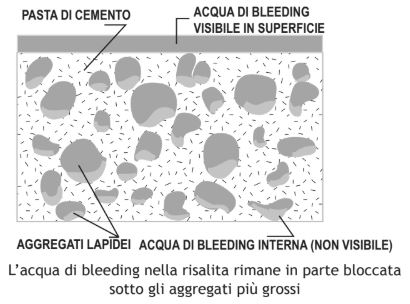

Zona di transizione. E’ l’interfaccia tra la matrice cementizia (←) e l’inerte (←) (F. Maso, “The bond between aggregate and hydrated cement paste”, Proceedings of the Seventh International Congress on the Chemistry of Cements, Vol 1, pag VII-1/3, VII-1/15, Editions Septima, Paris, 1980). Essa rappresenta il punto debole del calcestruzzo per la maggiore porosità dovuto alla risalita di acqua di bleeding (←) che rimane bloccata sotto l’aggregato come è mostrato nella Figura che segue:

Come conseguenza di questa situazione la microstruttura all’interfaccia tra aggregato e matrice cementizia comporta una zona di transizione, spessa alcune decine di μm, più porosa come è mostrato nella Figura che segue. L’eliminazione della porosità nella zona di transizione viene realizzata con l’impiego del fumo di silice (←) nel calcestruzzo DSP (←) ad alta resistenza meccanica.

La zona di transizione, che è in genere più porosa e meccanicamente più debole degli altri due componenti —aggregato lapideo e matrice cementizia— esercita un’influenza sulle proprietà del materiale composito significativamente maggiore di quella che ci si potrebbe attendere dalle sue dimensioni relativamente ridotte.

Per interpretare meglio il meccanismo dell’influenza, piuttosto complessa, esercitata dalla zona di transizione sulle proprietà meccaniche del materiale (ma anche su quelle elastiche e su quelle riguardanti la durabilità), è opportuno approfondire la descrizione di questa zona-chiave del calcestruzzo.

Già la raccolta di acqua di bleeding sotto gli aggregati grossi determina un rapporto acqua/cemento (←) più elevato (e quindi una maggiore porosità) nella zona di transizione rispetto alla matrice cementizia. La formazione dei primi germi-cristallini di calce di idrolisi (←), Ca(OH)2, e di ettringite (←), che avviene in tutta la matrice cementizia per effetto dell’idratazione del cemento (←), è seguita da un maggior accrescimento dei cristalli di questi prodotti nella zona di transizione più porosa per il maggior rapporto acqua/solido local- mente esistente.

In condizioni particolarmente favorevoli, a tempi molto lunghi, e con accurata stagionatura umida (←) per favorire l’idratazione del cemento la zona di transizione potrebbe anche diventare un po’ meno porosa della matrice cementizia con formazione di veri e propri legami chimici tra i prodotti di idratazione del cemento e la superficie dell’aggregato con formazione di carbo-alluminati a base di C-A-H (←) se quest’ultimo è di tipo calcareo, o di C-S-H (←) se l’aggregato è siliceo. Tutta- via, è difficile che questa situazione, che potenzialmente determinerebbe addirittura una maggiore resistenza meccanica della zona di transizione, possa realmente verificarsi nelle usuali stagionature all’aria dei conglomerati cementizi, cioè in assenza di un’accurata stagionatura umida.

Inoltre, un’altra caratteristica della zona di transizione, in aggiunta ad una maggiore porosità che si protrae per diversi mesi, consiste nell’innesco e nella propagazione di microfessure che danneggiano irreversibilmente il materiale. Le microfessure si possono formare nella zona di transizione per una qualsiasi causa di sollecitazione che provochi un movimento differenziale tra la matrice cementizia e l’aggregato che sono dotati di moduli elastici significativamente diversi tra loro: un gradiente termico originato dal calore di idratazione del cemento (←); un ritiro igrometrico (←) che coinvolge la matrice cementizia (←) ma non l’inerte (←); un carico applicato per un tempo più o meno lungo ancorché inferiore a quello di rottura. In tutte queste circostanze la zona di transizione (se viene a mancare una stagiona- tura umida prolungata per qualche mese, e ciò si verifica solitamente) diventa il luogo dove si accumulano le varie microfessure tra la superficie dell’aggregato e la circostante matrice cementizia.

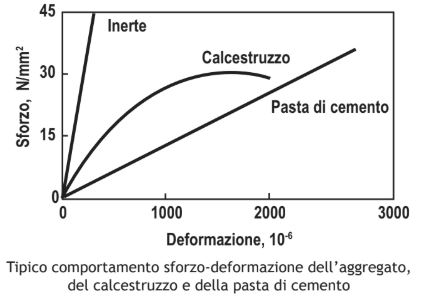

Quando il materiale è sollecitato fino a rottura, durante la prova per la determinazione della resistenza meccanica, le microfessure già esistenti aumentano per larghezza e lunghezza, propagandosi preferibilmente nella zona di transizione e successivamente nella matrice cementizia, In genere, a partire da una sollecitazione pari a circa il 40% di quella che provoca la rottura, le deformazioni del calcestruzzo aumentano molto più rapidamente con il progressivo incremento della sollecitazione proprio per il propagarsi delle microfessure già esistenti nella zona di transizione. Ciò spiega perché il calcestruzzo mostri una deformazione plastica laddove i suoi componenti singoli (inerte e pasta di cemento) si comportano fragilmente alla rottura dopo una deformazione elastica pressoché lineare come è mostrato nella Figura che segue:

Inoltre, quando in un calcestruzzo si raggiunge una sollecitazione pari a circa il 70% di quella che provo- ca la rottura, ha inizio la fessurazione della matrice cementizia a causa della concentrazione degli sforzi intorno ai vuoti (macro-cavità, pori, difetti) esistenti nella pasta di cemento. Con sollecitazioni progressivamente maggiori, le fessure si diffondono attraverso la matrice e vanno a ricongiungersi con quelle preesistenti sviluppatesi nella zona di transizione, creando così uno stato fessurativo pressoché continuo e provocando, quindi, la rottura del materiale.

In assenza di aggregati, invece, la propagazione delle fessure nella pasta cementizia, fino allo stato fessurativo continuo e quindi alla rottura, richiede una maggiore sollecitazione. Ciò spiega perché il calcestruzzo presenta una minore resistenza meccanica rispetto non solo al- l’aggregato, ma anche alla matrice cementizia.

Infine, poiché la propagazione delle fessure richiede più forza ma anche più energia nelle sollecitazioni di compressione che in quelle di trazione, si può spiegare perché la resistenza meccanica a compressione (←) sia maggiore della resistenza meccanica a trazione (←) e perché il calcestruzzo presenti il caratteristico comportamento di un materiale fragile, anche se in realtà esso subisce, prima della rottura, una leggera deformazione plastica.

Sulla base del meccanismo sopra illustrato, ed in particolare del ruolo giocato dalla zona di transizione, si può anche spiegare l’influenza del fuoco (←) sulle proprietà elastiche e meccaniche del calcestruzzo: a causa delle tensioni termiche, infatti, le microfessure preesistenti nella zona di transizione si allargano e si estendono riducendo ulteriormente il contatto tra matrice cementizia ed aggregato e la conseguente possibilità di trasferire gli sforzi. Pertanto, dopo un incendio (←) si registra, in genere, una diminuzione di modulo elastico del calcestruzzo molto maggiore del corrispondente calo nella resistenza meccanica a compressione.

Poiché la zona di transizione gioca un ruolo molto più determinante con gli aggregati grossi, dove è più facile che si verifichino le condizioni di acqua intrappolata per effetto del bleeding interno, ne consegue che, a parità di rapporto acqua/cemento, la resistenza meccanica a compressione risulterà minore nel calcestruzzo che non nella malta (←).

La presenza di microfessure nella zona di transizione, oltre ad influenzare le proprietà meccaniche ed elastiche del calcestruzzo, condiziona anche la permeabilità all’acqua (←) e ad altri potenziali agenti aggressivi che favoriscono il degrado del calcestruzzo (←): in corrispondenza della zona di transizione, intrinsecamente più porosa e più micro-fessurata, diventa più facile l’ingresso di acqua e di aria con conseguenze negative sulla durabilità (←) del calcestruzzo e sulla protezione dalla corrosione dei ferri di armatura (←) come ha dimostrato Mehta (←) nel suo meccanismo di degrado delle strutture in calcestruzzo (←) secondo l’approccio olistico (←).

Zuccheri. Sono impurità che accompagnano il lignin-solfonato (←) provocandone un effetto di eccessivo ritardo nell’idratazione del cemento (←) nel calcestruzzo fresco (←). Da soli possono essere impiegati come materie prime per additivi ritardanti (←).

Lo zucchero sciolto in acqua può danneggiare il calcestruzzo indurito (←). → vedi Attacco di prodotti naturali.

Dizionario enciclopedico del calcestruzzo – Sezione 9

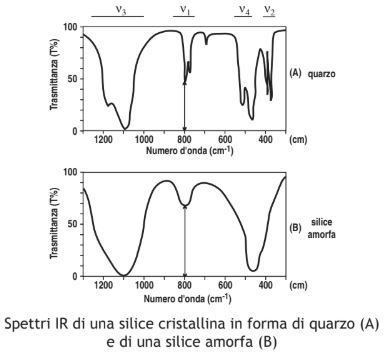

Spettroscopia a raggi infrarossi. La spettroscopia a raggi infrarossi (IR) appartiene al gruppo delle prove distruttive (←) eseguite in laboratorio su prelievi di calcestruzzo estratti dalle strutture. Essa è adatta per evidenziare il disordine cristallino (←) dei minerali presenti negli aggregati per calcestruzzo. Questa tecnica si rivela particolarmente vantaggiosa per diagnosticare la presenza di silice amorfa (←) o forme di silice mal cristallizzata che sono la causa primaria del degrado associato alla cosiddetta reazione alcali-silice (←), nota anche come ASR, dall’acronimo inglese Alkali-Silica Reaction.

Alcuni ricercatori italiani (A. Bachiorrini, “A method to test the alkali reactivity of siliceous aggregates: infrared spectroscopy. Concrete durability”, John Scanlow Editor, ACI SP 100, Vol. II, pp. 1821-1833, 1987; G. Ba- ronio, M. Berra, A. Bachiorrini, A. Delmastro, L. Montanaro and A. Negro, “Concrete Alkali-Reaction”, Noyes Publications, pg 308, USA, 1987; M. Berra, T. Mangialardi, A. E. Paolini, “Alkali-silica reactivity criteria for concrete aggregates”, Materials and Structures, 38, pp. 373-380, 2005) hanno messo a punto un metodo, basato sulla spettroscopia IR, per valutare in termini quantitativi il disordine cristallino della silice e dei silicati presenti in un aggregato, mettendolo in relazione con l’attitudine dell’aggregato stesso a provocare danni associati all’ASR. Il metodo consiste nel diluire un campione di aggregato finemente macinato (< 45 μm) in bromuro di potassio (KBr) che funge da matrice del campione da analizzare. La miscela in polvere di aggregato (1-2%) e KBr (98-99%) viene pressata e la pasticca così ottenuta, dello spessore di circa 1 mm, è esposta alle radiazioni infrarosse. Si registra con l’ausilio dello spettroscopio la trasmittanza (T in %) della radiazione trasmessa attraverso la pasticca in funzione del numero d’onda (ν in cm-1) della radiazione, nell’intervallo dei numeri d’onda di interesse per il gruppo e/o strutturale silicatici). La Figura indagato che (SiO4 segue 4= per mostra gli aggregati tipicamente silicei uno spettro IR di quarzo a confronto con quello di una silice amorfa.

Nei due spettri sono evidenti vari gruppi di picchi nell’intervallo di numeri d’onda compreso tra 400 e 1300 cm-1 circa. Nello spettro relativo alla silice amorfa, si registra un allargamento ∆ν del aumento della trasmittanza T da picco 45% νa 1 circa a 800 70%. cm-1 Come ed un riferimento viene assunto il picco in corrispondenza del numero d’onda ν3 a circa 1100 cm-1.

Secondo il metodo proposto da Bachiorrini, il coefficiente verso l’equazione: di disordine (←), Cd, può essere calcolato attraverso l’equazione:

dove T è la differenza tra le trasmittanze minime dei picchi ma di T alle e dell’altezza frequenze νdel 1 e νpicco 3, e dove ν1.

In base ai valori di Cd misurati con questo metodo su diversi aggregati e alla sperimentata alcali-reattività di questi aggregati in termini di Livello di Soglia degli Alcali (←), LSA; è stato possibile stabilire criteri diagnostici per la valutazione del potenziale rischio di reazione ASR, come mostrato nella Tabella che segue dove LSA è espresso come ossido di sodio equivalente (←), (Na2O eq):

I dati di questa Tabella indicano che se l’aggregato ha un Cd molto basso, corrispondente ad un inerte ben cristallizzato, il valore di LSA è molto elevato e ciò significa che con questo inerte si possono impiegare cementi con un alto contenuto di alcali senza correre il rischio della reazione alcali-silice.

Un alternativa alla diagnosi dell’ASR è rappresentata dall’applicazione dell’acetato di uranile (←) o di altri prodotti come in nitrito di cobalto (←) capace di provocare una variazione di colore.

Spolvero indurente. Miscela di cemento e quarzo finemente macinato applicato a spolvero (come se fosse seminato) sulla superficie ancora fresca di calcestruzzo per pavimenti industriali (←). Il quarzo può essere sostituito da un minerale più duro come il corindone per rendere più resistente all’abrasione lo strato millimetrico di spolvero indurito. Il quarzo può essere anche sostituito da limatura di ferro, trattata termicamente per rimuovere il grasso, per migliorare la resistenza all’urto della pavimentazione.

Spritz beton. Termine Tedesco per indicare il calce- struzzo proiettato (←).

SRA. Acronimo di Shrinkage-Reducing Admixture. → vedi Additivo antiritiro.

S.S.A. Acronimo di Saturo a superficie asciutta (←). Indica uno stato in cui i granuli di inerte (←) sono riempiti di acqua mentre la superficie è priva di umidità. E’ lo stato che l’inerte assume dentro il calcestruzzo fresco (←) indipendentemente della sua iniziale situazione igrometrica (asciutto o bagnato). → vedi Umidità dell’inerte.

Stacci → vedi Setacci.

Dizionario enciclopedico del calcestruzzo – Sezione 8

Ripresa di getto. Se il volume di calcestruzzo da getta- re è considerevole, si ricorre alla stesura di più strati di calcestruzzo. La ripresa di getto consiste nell’applicazione di uno strato sull’altro. In questo caso, se l’acqua di bleeding (←) del primo getto è eccessivo esiste il rischio di penalizzare il giunto adesivo in corrispondenza della ripresa di getto perché si raccoglie l’acqua tra i due strati. Per evitare questo inconveniente è necessario vibrare il calcestruzzo subito dopo l’applicazione del secondo strato in corrispondenza della ripresa di getto per fornire una più omogenea distribuzione dell’acqua.

Risalita capillare → vedi Fisica dell’acqua nel calcestruzzo: risalita capillare dell’acqua.

Ritardanti → vedi Additivi ritardanti.

Ritiro autogeno. Il ritiro autogeno (Ei-ichi Tazawa, “Il ritiro autogeno”, Enco Journal N°13, 2001) indica la con- trazione del calcestruzzo, in assenza di variazioni di umidità relativa e di temperatura, solitamente subito dopo la presa e quindi dopo il ritiro plastico. In altre parole un provino di calcestruzzo, conservato a temperatura costante e protetto con un telo isolante che ne impedisce l’asciugamento, può subire —anche in queste condizioni favorevoli alla stabilità dimensionale— un auto-essiccamento che provoca una contrazione che prende il nome di ritiro autogeno. Perché e quando il calcestruzzo può subire il ritiro autogeno?

Occorre innanzitutto precisare che solo i calcestruzzi caratterizzati da un basso rapporto a/c (←) (al di sotto di 0,40), sono esposti al rischio del ritiro autogeno, men- tre questo si manifesta in modo trascurabile (40 μm/m a 1 mese e 100 μm/m a 5 anni) nel calcestruzzo ordinario con rapporti a/c maggiori di 0,40.

Le ragioni di questo diverso comportamento risiedono nel fatto che il ritiro autogeno è provocato dall’auto-essiccamento della pasta cementizia (←) provocato, a sua volta, dalla mancanza di acqua nei pori capillari (←) della matrice cementizia (←) per il troppo basso rapporto a/c.

Le ragioni di questo diverso comportamento risiedono nel fatto che il ritiro autogeno è provocato dall’auto-essiccamento della pasta cementizia (←) provocato, a sua volta, dalla mancanza di acqua nei pori capillari (←) della matrice cementizia (←) per il troppo basso rapporto a/c.

La protezione con un telo o anche con membrana anti-evaporante (almeno finché è ancora presente in superficie) impedisce sia il ritiro plastico che si manifesta nei pavimenti durante le prime ore, sia il ritiro igrometrico che si manifesta dopo la scasseratura delle strutture dopo 1 o più giorni. Ebbene, questa protezione dall’evaporazione dell’acqua dalla superficie della struttura non è in grado di eliminare il ritiro autogeno e le conseguenti fessurazioni (←). Occorre un’accurata e prolungata bagnatura delle superfici per impedire il ritiro autogeno. Questo aspetto del problema va tenuto in gran conto nel- la produzione delle strutture confezionate in calcestruzzo ad alte prestazioni con basso rapporto a/c (←) non superiore a 0,40 (P. C. Aïtcin, “The Art and Science of Durable High-Performance Concrete”, Industria Italiana del Cemento, Ottobre, N°791, pp 780-88, 2003).

Occorre, pertanto, bagnare accuratamente (immediatamente subito dopo la sformatura) e più a lungo possibile (almeno 3 giorni) le superfici a vista delle strutture con calcestruzzo a basso rapporto a/c (≤ 0,40) se si vuole eliminare le formazione di fessure da ritiro autogeno. Nel caso di strutture non casserate (pavimentazioni) o realizzate con calcestruzzo proiettato (←), la bagna- tura con acqua nebulizzata deve avvenire subito dopo la presa del conglomerato.

In assenza di questa procedura, sicuramente laboriosa ma molto efficace, si può impiegare un additivo SRA (←) per attenuare il rischio di fessurazioni da ritiro autogeno.

Ritiro del calcestruzzo. Letteralmente ritiro significa contrazione la quale può avvenire in tutti i materiali metallici, polimerici e ceramici per diminuzione della temperatura. Per il calcestruzzo esiste un’altra causa di ritiro che è legata alla diminuzione dell’umidità relativa (←).

Si possono distinguere tre tipi di ritiro:

- ritiro plastico (←) che avviene nel calcestruzzo non ancora indurito esposto ad ambiente insaturo di vapore;

- ritiro igrometrico (←) che si manifesta nel calcestruzzo indurito esposto ad ambiente insaturo di vapore;

- ritiro autogeno (←) che si manifesta nel calcestruzzo indurito anche se non ancora scasserato (←) e quindi non esposto ad ambiente insaturo di vapore.

Ritiro igrometrico. Se un calcestruzzo è stagionato in ambiente con UR (←) > 95%, o comunque è protetto dal cassero o da altri mezzi che impediscono l’essiccamento, il materiale è dimensionalmente stabile a meno che non sia stato confezionato con un troppo basso rapporto

acqua/cemento (←) inferiore a 0,40, poiché in tal caso si può manifestare il cosiddetto ritiro autogeno (←). Se il calcestruzzo si trova sotto acqua tende leggermente a rigonfi are (swelling in Inglese) per l’ingresso di acqua dall’ambiente all’interno del materiale. Se il calcestruzzo si trova in ambiente con UR < 95%, tende ad essiccarsi ed a contrarsi (drying shrinkage in Inglese), e l’effetto è noto come ritiro igrometrico e riguarda il calcestruzzo indurito in tutta la sua vita di esercizio finché l’UR ambientale è minore del 95%.

Nel calcestruzzo sotto acqua, il rigonfi amento non rappresenta un pericolo di danno: perché la dilatazione (εd) è modesta (o quasi nulla se il calcestruzzo era saturo prima dell’immersione in acqua) e perché la tensione di compressione (σc=E•εd), che si instaura in caso di vincolo alla dilatazione per la presenza dei ferri o di altri contrasti, non è in grado di superare la resistenza a

compressione (Rc):

Rc>σc=E•εd

In un ambiente insaturo di vapore (UR < 95%), il calcestruzzo subisce un ritiro igrometrico che dipende anche da molti altri fattori, quali la composizione del calcestruzzo, la percentuale dei ferri di armatura, la geometria della struttura, il tempo trascorso nell’ambiente insaturo (A. M. Neville, “Properties of Concrete”, Fifth Edition, Longman Group Limited, Harlow Essex, England, 1995).

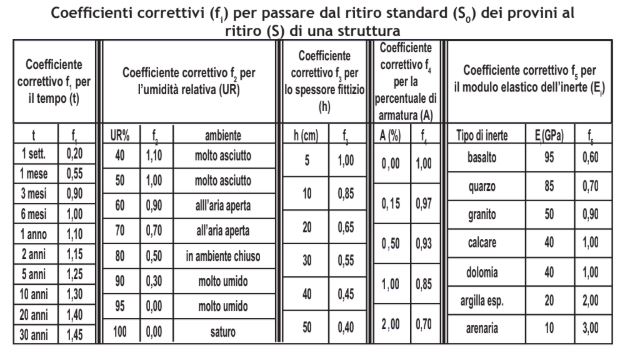

- Per affrontare un problema così complesso è conveniente scindere il calcolo del ritiro igrometrico (S) in due stadi:

calcolo teorico del ritiro standard (←) indicato con S0, cioè in ambiente e condizioni standard di laboratorio; - correzione del ritiro standard (S0), mediante l’impiego di cinque coefficienti (f1, f2, f3, f4 ed f5) per calcolare il ritiro in qualsiasi condizione reale:

S=S0•f1•f2•f3•f4•f5

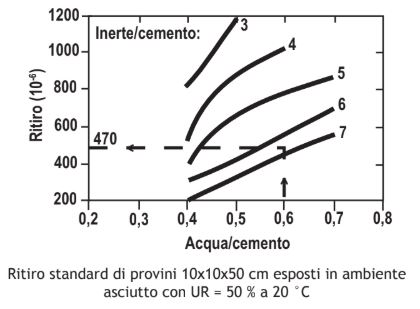

Il ritiro standard (S0) è quello misurato in laboratorio nelle seguenti condizioni:

- UR = 50%;

- temperatura = 20°C;

- tempo (t) = 6 mesi;

- provini di dimensione 10x10x50cm con spessore fittizio (←), indicato con hm, di 5 cm;

- armatura metallica (A): assente;

- inerte: calcareo con modulo elastico (←) Ei di 40 GPa.

In queste particolari condizioni il ritiro misurato a 6 mesi (F. M. Lea, “The Chemistry of Cement and Concrete”, Arnold, 1970) è funzione del rapporto a/c (←) e del rapporto inerte/cemento i/c (←). Il ritiro standard diminuisce al diminuire di a/c ed all’aumentare di i/c.

La diminuzione di a/c comporta una pasta cementizia meno porosa e meno ricca in acqua capace di evaporare. D’altra parte, l’aumento di i/c comporta una maggiore presenza di inerte (a spese della pasta cementizia) che si oppone al ritiro per il suo maggior modulo elastico: Ei > Ep che sono rispettivamente il modulo elastico dell’inerte e della pasta cementizia.

Con una composizione del calcestruzzo in kg/m3 di:

- c = 300 kg/m3;

- a = 180 kg/m3;

- i = 1950 kg/m3;

i rapporti a/c ed i/c sono:

- a/c = 180/300 = 0,60;

- i/c = 1950/300 = 6,50.

Dai valori di a/c (0,60) ed i/c (6,50) si calcola per S0 un valore di 470 μm/m seguendo il percorso indicato nelle frecce nella Figura che riporta il ritiro standard in funzione di a/c sull’ascissa e di i/c sulle varie curve:

Per passare da S0 (ritiro standard di un provino) ad (S), ritiro della struttura, occorre precisare le condizioni reali nelle quali si intende valutare il ritiro igrometrico. La Tabella che segue presenta i valori dei coefficienti f1, f2, f3, f4ed f5 (dedotti sperimentalmente) per i quali occorre moltiplicare S0 per calcolare S.

Se, per esempio, si vuole calcolare il ritiro S nelle seguenti condizioni:

- t = 2 anni;

- UR = 70%;

- hm = 20 cm (pilastro di sezione 40×40 cm);

- A = 1% (area occupata dalla sezione dei ferri rispetto alla sezione totale);

- inerte = basalto (Ei = 95 GPa)

i coefficienti correttivi (fi) diventano:

- f1 = 1,15;

- f2 = 0,70;

- f3 = 0,65;

- f4 = 0,85;

- f5 = 0,60.

Con questi valori dei coefficienti correttivi fi, ed un ritiro standard di 470 μm/m desunto dalla Figura sopra riportata, il ritiro S calcolato per la struttura in C.A. (←) diventa: S = 470 • 1,15 • 0,70 • 0,65 • 0,85 • 0,60 = 125 μm/m Come si può vedere, i valori di fi mostrati nella Tabella possono far aumentare o mitigare il ritiro S rispetto a quello standard S0. In particolare, fanno aumentare il ritiro S: una minore UR; un tempo di esposizione più lungo in un ambiente insaturo; uno spessore fittizio più piccolo; una percentuale di armatura minore; ed un modulo elastico dell’inerte più basso. Ovviamente il ritiro è mitigato se i parametri sopra menzionati sono variati in senso opposto. Il ritiro è comunque nullo in strutture esposte in ambiente permanentemente saturo di vapore (UR > 95%) o immerse sotto acqua. Da un punto di vista pratico il ritiro diminuisce se:

- si aumenta il diametro massimo dell’aggregato (←) a pari lavorabilità (←) ed a pari Rck (←), e quindi a pari a/c (←) si riduce l’acqua di impasto (←), a, secondo la regola di Lyse (←); inoltre, a pari a/c si riduce anche c: aumenta quindi il volume di inerte Vi in accordo al mix design (←) e pertanto aumenta i/c con riduzione di S0;

- si passa da un inerte frantumato ad uno alluvionale con riduzione dell’acqua di impasto, secondo la regola di Lyse, e quindi si riduce a e quindi di c a pari slump ed Rck;

- si impiega un additivo superfluidifi cante (←) come riduttore di acqua a pari slump ed Rck;

- si aumenta il modulo elastico dell’inerte e quindi la capacità di contrastare il ritiro igrometrico della matrice cementizia.

Il ritiro può essere, entro certi limiti, ridotto a valori che non provocano gravi inconvenienti (S ≤ 500 μm/m); tuttavia, occorre sempre far presente che nelle strutture vincolate il ritiro non può manifestarsi liberamente, come con i provini di laboratorio, e pertanto insorgono delle tensioni di trazione (σt) che possono provocare fessurazioni (←) delle strutture se la tensione σt supera la resistenza a trazione (Rt) del calcestruzzo. Per tra- mutare il ritiro S in tensione σt occorre tener conto del modulo elastico del calcestruzzo (E):

σt = E• S

Tuttavia, in presenza del rilassamento provocato dai fenomeni viscosi (εct) la tensione di trazione (σt) può essere mitigata (M. A. Chiorino, “A Rational Approach to the Analysis of Creep Structural Effects”, Shrinkage and Creep of Concrete, Editors J. Gardner and J. Weiss, ACI SP-227, pp 107-141, 2005) e la fessurazione può essere ritardata o scomparire:

σt=E • (S – εct)

Ritiro plastico. Il ritiro plastico è la contrazione che subisce il calcestruzzo quando si trova ancora nella fase plastica del getto per l’evaporazione dell’acqua dalla superficie del calcestruzzo verso un ambiente insaturo di vapore con UR (←) < 95%. Nelle strutture casserate, solitamente sformate a 1 giorno, il ritiro plastico non può ovviamente avvenire. Nei pavimenti, e nei calcestruzzi proiettati su muri o volte di gallerie, l’evaporazione dell’acqua può avvenire con una velocità tanto maggio- re, quanto più bassa è l’UR dell’ambiente, quanto maggiore è la temperatura del calcestruzzo, quanto maggiore è la velocità del vento.

Se le condizioni ambientali sono tali da far evaporare l’acqua ad una velocità superiore a 1 kg/(m2•ora) esiste un rischio di fessurazione (←) indotto dal ritiro plastico (εp). Infatti, il ritiro εp si tramuta in una tensione di trazione σt a causa del ritiro impedito della parte epidermica, coinvolta nell’essiccamento e quindi potenzialmente nel ritiro rispetto alla parte di calcestruzzo sub- corticale che rimane protetta dall’essiccamento e quindi non esposta al ritiro. In realtà la tensione σt è modesta per il basso valore del modulo elastico del calcestruzzo in fase plastica (Ep):

σt = Ep • εp

D’altra parte anche una tensione σt modesta è in grado di far fessurare il calcestruzzo in superficie sotto forma di cavillature se la resistenza a trazione Rt (←) è molto bassa come usualmente avviene nelle prime ore dal getto:

σt > Rt

Per evidenziare le fessure da ritiro plastico in un calcestruzzo appena indurito si può bagnare la superficie con acqua ed osservare la presenza di sottili cavillature che appaiono più scure per aver assorbito più acqua rispetto alla superficie di calcestruzzo che si asciuga più rapidamente ed appare più chiara.

Per evitare le fessure da ritiro plastico in un pavimento come quelle mostrate in Figura sono possibili due strategie:

- evitare che in condizioni climatiche avverse (sole, vento, clima asciutto) la velocità di evaporazione dell’acqua superi il valore critico di 1 kg/(m2•ora) mediante applicazione di una membrana anti-evaporante (←) o di acqua nebulizzata sulla superficie appena finita: in sostanza occorre ridurre il ritiro plastico (εp), e quindi anche σt in modo da invertire il segno di disuguaglianza diminuendo σt:

σt < Rt

- rinforzare la matrice cementizia ed aumentare Rt mediante aggiunta di fi bre polimeriche (σt) molto sottili a base di polipropilene, poliacrilonitrile, ecc.) in misura di 1-2 kg/m3: in sostanza occorre aumentare Rt.

L’eliminazione delle microfessure da ritiro plastico è di fondamentale importanza per evitare, attraverso l’infiltrazione di acqua piovana, un degrado precoce della pavimentazione con corrosione della rete metallica elettrosaldata.

Ritiro standard. Ritiro misurato per 6 mesi su provini prismatici (10x10x50 cm) di calcestruzzo non armati in condizioni standard di laboratorio con UR (←) = 50% e temperatura di 20°C .

Rivestimento elastico del calcestruzzo. Si ottiene per miscelazione di due componenti: cemento e sabbia fine da una parte e sospensione acquosa di un polimero acrilico dall’altra. Il prodotto dell’indurimento del ce- mento è reso flessibile ed elastico per la presenza del polimero acrilico. → vedi Restauro delle strutture in calcestruzzo degradato (paragrafo 2.4 Rivesti- mento elastico).

Rivestimento flessibile del calcestruzzo → vedi Rivestimento elastico del calcestruzzo.

Rixom, M. Roger. Coautore con Noel P. Mailvaganam (←) del libro sugli additivi intitolato “Chemical Admixtures for Concrete”, E&FN Spon, 1999.

Rocce clastiche. Da un punto di vista geologico sono rocce sedimentarie dette clastiche che significa spezzate, rotte, dal greco κλαστός (klastos) che significa sminuzzato. Derivano da sedimenti che a loro volta derivano principalmente dall’accumulo di frammenti litici di altre rocce alterate trasportati in genere da agenti esogeni diversi (corsi fluviali, correnti marine, venti, ecc.).

Le rocce clastiche costituiscono uno dei tre componenti principali che formano le pozzolane naturali (←).

Rocce coerenti alterate. Sono materiali tufacei che appartengono alla famiglia delle rocce piroclastiche (←). Le pozzolane vulcaniche sono spesso soggette alla cementazione di particelle sciolte. Questa modifica può causare i cosiddetti processi di zeolitizzazione (←) o argillificazione (←) grazie ai quali il vetro della pozzolana si trasforma in minerali zeolitici o minerali argillosi. La zeolitizzazione migliora le proprietà pozzolaniche mentre l’argillificazione le riduce. Il tufo giallo napoletano (←) ed il tufo delle Gran Canarie (←) sono dei tipici esempi di tufi pozzolanici. Essi appartengono ai tipi alcali-trachitici come il tufo del Reno mentre quelle provenienti dalle regioni vulcaniche laziali sono di tipo leucitico.

Chimicamente queste rocce sono molto simili alle rocce piroclastiche (←): il contenuto di silice è 50-70% e quello di silice + allumina è 70-80 %. La perdita al fuoco è generalmente alta (5-15 %).

Rocce ibride → vedi Materiali di origine mista.