Dizionario enciclopedico del calcestruzzo – Sezione 8

Ripresa di getto. Se il volume di calcestruzzo da getta- re è considerevole, si ricorre alla stesura di più strati di calcestruzzo. La ripresa di getto consiste nell’applicazione di uno strato sull’altro. In questo caso, se l’acqua di bleeding (←) del primo getto è eccessivo esiste il rischio di penalizzare il giunto adesivo in corrispondenza della ripresa di getto perché si raccoglie l’acqua tra i due strati. Per evitare questo inconveniente è necessario vibrare il calcestruzzo subito dopo l’applicazione del secondo strato in corrispondenza della ripresa di getto per fornire una più omogenea distribuzione dell’acqua.

Risalita capillare → vedi Fisica dell’acqua nel calcestruzzo: risalita capillare dell’acqua.

Ritardanti → vedi Additivi ritardanti.

Ritiro autogeno. Il ritiro autogeno (Ei-ichi Tazawa, “Il ritiro autogeno”, Enco Journal N°13, 2001) indica la con- trazione del calcestruzzo, in assenza di variazioni di umidità relativa e di temperatura, solitamente subito dopo la presa e quindi dopo il ritiro plastico. In altre parole un provino di calcestruzzo, conservato a temperatura costante e protetto con un telo isolante che ne impedisce l’asciugamento, può subire —anche in queste condizioni favorevoli alla stabilità dimensionale— un auto-essiccamento che provoca una contrazione che prende il nome di ritiro autogeno. Perché e quando il calcestruzzo può subire il ritiro autogeno?

Occorre innanzitutto precisare che solo i calcestruzzi caratterizzati da un basso rapporto a/c (←) (al di sotto di 0,40), sono esposti al rischio del ritiro autogeno, men- tre questo si manifesta in modo trascurabile (40 μm/m a 1 mese e 100 μm/m a 5 anni) nel calcestruzzo ordinario con rapporti a/c maggiori di 0,40.

Le ragioni di questo diverso comportamento risiedono nel fatto che il ritiro autogeno è provocato dall’auto-essiccamento della pasta cementizia (←) provocato, a sua volta, dalla mancanza di acqua nei pori capillari (←) della matrice cementizia (←) per il troppo basso rapporto a/c.

Le ragioni di questo diverso comportamento risiedono nel fatto che il ritiro autogeno è provocato dall’auto-essiccamento della pasta cementizia (←) provocato, a sua volta, dalla mancanza di acqua nei pori capillari (←) della matrice cementizia (←) per il troppo basso rapporto a/c.

La protezione con un telo o anche con membrana anti-evaporante (almeno finché è ancora presente in superficie) impedisce sia il ritiro plastico che si manifesta nei pavimenti durante le prime ore, sia il ritiro igrometrico che si manifesta dopo la scasseratura delle strutture dopo 1 o più giorni. Ebbene, questa protezione dall’evaporazione dell’acqua dalla superficie della struttura non è in grado di eliminare il ritiro autogeno e le conseguenti fessurazioni (←). Occorre un’accurata e prolungata bagnatura delle superfici per impedire il ritiro autogeno. Questo aspetto del problema va tenuto in gran conto nel- la produzione delle strutture confezionate in calcestruzzo ad alte prestazioni con basso rapporto a/c (←) non superiore a 0,40 (P. C. Aïtcin, “The Art and Science of Durable High-Performance Concrete”, Industria Italiana del Cemento, Ottobre, N°791, pp 780-88, 2003).

Occorre, pertanto, bagnare accuratamente (immediatamente subito dopo la sformatura) e più a lungo possibile (almeno 3 giorni) le superfici a vista delle strutture con calcestruzzo a basso rapporto a/c (≤ 0,40) se si vuole eliminare le formazione di fessure da ritiro autogeno. Nel caso di strutture non casserate (pavimentazioni) o realizzate con calcestruzzo proiettato (←), la bagna- tura con acqua nebulizzata deve avvenire subito dopo la presa del conglomerato.

In assenza di questa procedura, sicuramente laboriosa ma molto efficace, si può impiegare un additivo SRA (←) per attenuare il rischio di fessurazioni da ritiro autogeno.

Ritiro del calcestruzzo. Letteralmente ritiro significa contrazione la quale può avvenire in tutti i materiali metallici, polimerici e ceramici per diminuzione della temperatura. Per il calcestruzzo esiste un’altra causa di ritiro che è legata alla diminuzione dell’umidità relativa (←).

Si possono distinguere tre tipi di ritiro:

- ritiro plastico (←) che avviene nel calcestruzzo non ancora indurito esposto ad ambiente insaturo di vapore;

- ritiro igrometrico (←) che si manifesta nel calcestruzzo indurito esposto ad ambiente insaturo di vapore;

- ritiro autogeno (←) che si manifesta nel calcestruzzo indurito anche se non ancora scasserato (←) e quindi non esposto ad ambiente insaturo di vapore.

Ritiro igrometrico. Se un calcestruzzo è stagionato in ambiente con UR (←) > 95%, o comunque è protetto dal cassero o da altri mezzi che impediscono l’essiccamento, il materiale è dimensionalmente stabile a meno che non sia stato confezionato con un troppo basso rapporto

acqua/cemento (←) inferiore a 0,40, poiché in tal caso si può manifestare il cosiddetto ritiro autogeno (←). Se il calcestruzzo si trova sotto acqua tende leggermente a rigonfi are (swelling in Inglese) per l’ingresso di acqua dall’ambiente all’interno del materiale. Se il calcestruzzo si trova in ambiente con UR < 95%, tende ad essiccarsi ed a contrarsi (drying shrinkage in Inglese), e l’effetto è noto come ritiro igrometrico e riguarda il calcestruzzo indurito in tutta la sua vita di esercizio finché l’UR ambientale è minore del 95%.

Nel calcestruzzo sotto acqua, il rigonfi amento non rappresenta un pericolo di danno: perché la dilatazione (εd) è modesta (o quasi nulla se il calcestruzzo era saturo prima dell’immersione in acqua) e perché la tensione di compressione (σc=E•εd), che si instaura in caso di vincolo alla dilatazione per la presenza dei ferri o di altri contrasti, non è in grado di superare la resistenza a

compressione (Rc):

Rc>σc=E•εd

In un ambiente insaturo di vapore (UR < 95%), il calcestruzzo subisce un ritiro igrometrico che dipende anche da molti altri fattori, quali la composizione del calcestruzzo, la percentuale dei ferri di armatura, la geometria della struttura, il tempo trascorso nell’ambiente insaturo (A. M. Neville, “Properties of Concrete”, Fifth Edition, Longman Group Limited, Harlow Essex, England, 1995).

- Per affrontare un problema così complesso è conveniente scindere il calcolo del ritiro igrometrico (S) in due stadi:

calcolo teorico del ritiro standard (←) indicato con S0, cioè in ambiente e condizioni standard di laboratorio; - correzione del ritiro standard (S0), mediante l’impiego di cinque coefficienti (f1, f2, f3, f4 ed f5) per calcolare il ritiro in qualsiasi condizione reale:

S=S0•f1•f2•f3•f4•f5

Il ritiro standard (S0) è quello misurato in laboratorio nelle seguenti condizioni:

- UR = 50%;

- temperatura = 20°C;

- tempo (t) = 6 mesi;

- provini di dimensione 10x10x50cm con spessore fittizio (←), indicato con hm, di 5 cm;

- armatura metallica (A): assente;

- inerte: calcareo con modulo elastico (←) Ei di 40 GPa.

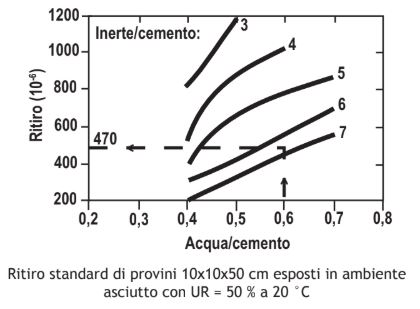

In queste particolari condizioni il ritiro misurato a 6 mesi (F. M. Lea, “The Chemistry of Cement and Concrete”, Arnold, 1970) è funzione del rapporto a/c (←) e del rapporto inerte/cemento i/c (←). Il ritiro standard diminuisce al diminuire di a/c ed all’aumentare di i/c.

La diminuzione di a/c comporta una pasta cementizia meno porosa e meno ricca in acqua capace di evaporare. D’altra parte, l’aumento di i/c comporta una maggiore presenza di inerte (a spese della pasta cementizia) che si oppone al ritiro per il suo maggior modulo elastico: Ei > Ep che sono rispettivamente il modulo elastico dell’inerte e della pasta cementizia.

Con una composizione del calcestruzzo in kg/m3 di:

- c = 300 kg/m3;

- a = 180 kg/m3;

- i = 1950 kg/m3;

i rapporti a/c ed i/c sono:

- a/c = 180/300 = 0,60;

- i/c = 1950/300 = 6,50.

Dai valori di a/c (0,60) ed i/c (6,50) si calcola per S0 un valore di 470 μm/m seguendo il percorso indicato nelle frecce nella Figura che riporta il ritiro standard in funzione di a/c sull’ascissa e di i/c sulle varie curve:

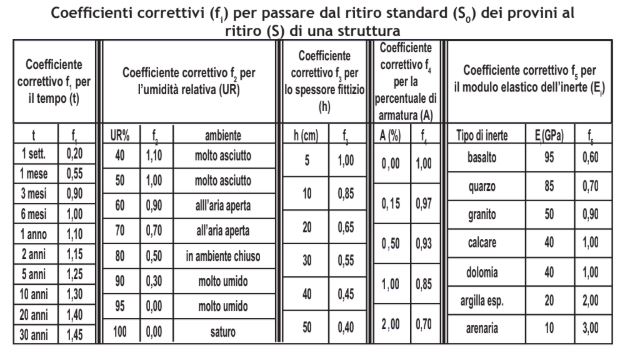

Per passare da S0 (ritiro standard di un provino) ad (S), ritiro della struttura, occorre precisare le condizioni reali nelle quali si intende valutare il ritiro igrometrico. La Tabella che segue presenta i valori dei coefficienti f1, f2, f3, f4ed f5 (dedotti sperimentalmente) per i quali occorre moltiplicare S0 per calcolare S.

Se, per esempio, si vuole calcolare il ritiro S nelle seguenti condizioni:

- t = 2 anni;

- UR = 70%;

- hm = 20 cm (pilastro di sezione 40×40 cm);

- A = 1% (area occupata dalla sezione dei ferri rispetto alla sezione totale);

- inerte = basalto (Ei = 95 GPa)

i coefficienti correttivi (fi) diventano:

- f1 = 1,15;

- f2 = 0,70;

- f3 = 0,65;

- f4 = 0,85;

- f5 = 0,60.

Con questi valori dei coefficienti correttivi fi, ed un ritiro standard di 470 μm/m desunto dalla Figura sopra riportata, il ritiro S calcolato per la struttura in C.A. (←) diventa: S = 470 • 1,15 • 0,70 • 0,65 • 0,85 • 0,60 = 125 μm/m Come si può vedere, i valori di fi mostrati nella Tabella possono far aumentare o mitigare il ritiro S rispetto a quello standard S0. In particolare, fanno aumentare il ritiro S: una minore UR; un tempo di esposizione più lungo in un ambiente insaturo; uno spessore fittizio più piccolo; una percentuale di armatura minore; ed un modulo elastico dell’inerte più basso. Ovviamente il ritiro è mitigato se i parametri sopra menzionati sono variati in senso opposto. Il ritiro è comunque nullo in strutture esposte in ambiente permanentemente saturo di vapore (UR > 95%) o immerse sotto acqua. Da un punto di vista pratico il ritiro diminuisce se:

- si aumenta il diametro massimo dell’aggregato (←) a pari lavorabilità (←) ed a pari Rck (←), e quindi a pari a/c (←) si riduce l’acqua di impasto (←), a, secondo la regola di Lyse (←); inoltre, a pari a/c si riduce anche c: aumenta quindi il volume di inerte Vi in accordo al mix design (←) e pertanto aumenta i/c con riduzione di S0;

- si passa da un inerte frantumato ad uno alluvionale con riduzione dell’acqua di impasto, secondo la regola di Lyse, e quindi si riduce a e quindi di c a pari slump ed Rck;

- si impiega un additivo superfluidifi cante (←) come riduttore di acqua a pari slump ed Rck;

- si aumenta il modulo elastico dell’inerte e quindi la capacità di contrastare il ritiro igrometrico della matrice cementizia.

Il ritiro può essere, entro certi limiti, ridotto a valori che non provocano gravi inconvenienti (S ≤ 500 μm/m); tuttavia, occorre sempre far presente che nelle strutture vincolate il ritiro non può manifestarsi liberamente, come con i provini di laboratorio, e pertanto insorgono delle tensioni di trazione (σt) che possono provocare fessurazioni (←) delle strutture se la tensione σt supera la resistenza a trazione (Rt) del calcestruzzo. Per tra- mutare il ritiro S in tensione σt occorre tener conto del modulo elastico del calcestruzzo (E):

σt = E• S

Tuttavia, in presenza del rilassamento provocato dai fenomeni viscosi (εct) la tensione di trazione (σt) può essere mitigata (M. A. Chiorino, “A Rational Approach to the Analysis of Creep Structural Effects”, Shrinkage and Creep of Concrete, Editors J. Gardner and J. Weiss, ACI SP-227, pp 107-141, 2005) e la fessurazione può essere ritardata o scomparire:

σt=E • (S – εct)

Ritiro plastico. Il ritiro plastico è la contrazione che subisce il calcestruzzo quando si trova ancora nella fase plastica del getto per l’evaporazione dell’acqua dalla superficie del calcestruzzo verso un ambiente insaturo di vapore con UR (←) < 95%. Nelle strutture casserate, solitamente sformate a 1 giorno, il ritiro plastico non può ovviamente avvenire. Nei pavimenti, e nei calcestruzzi proiettati su muri o volte di gallerie, l’evaporazione dell’acqua può avvenire con una velocità tanto maggio- re, quanto più bassa è l’UR dell’ambiente, quanto maggiore è la temperatura del calcestruzzo, quanto maggiore è la velocità del vento.

Se le condizioni ambientali sono tali da far evaporare l’acqua ad una velocità superiore a 1 kg/(m2•ora) esiste un rischio di fessurazione (←) indotto dal ritiro plastico (εp). Infatti, il ritiro εp si tramuta in una tensione di trazione σt a causa del ritiro impedito della parte epidermica, coinvolta nell’essiccamento e quindi potenzialmente nel ritiro rispetto alla parte di calcestruzzo sub- corticale che rimane protetta dall’essiccamento e quindi non esposta al ritiro. In realtà la tensione σt è modesta per il basso valore del modulo elastico del calcestruzzo in fase plastica (Ep):

σt = Ep • εp

D’altra parte anche una tensione σt modesta è in grado di far fessurare il calcestruzzo in superficie sotto forma di cavillature se la resistenza a trazione Rt (←) è molto bassa come usualmente avviene nelle prime ore dal getto:

σt > Rt

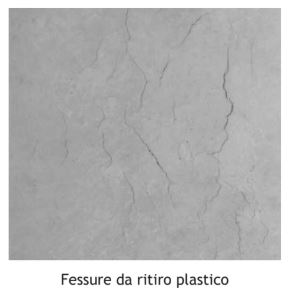

Per evidenziare le fessure da ritiro plastico in un calcestruzzo appena indurito si può bagnare la superficie con acqua ed osservare la presenza di sottili cavillature che appaiono più scure per aver assorbito più acqua rispetto alla superficie di calcestruzzo che si asciuga più rapidamente ed appare più chiara.

Per evitare le fessure da ritiro plastico in un pavimento come quelle mostrate in Figura sono possibili due strategie:

- evitare che in condizioni climatiche avverse (sole, vento, clima asciutto) la velocità di evaporazione dell’acqua superi il valore critico di 1 kg/(m2•ora) mediante applicazione di una membrana anti-evaporante (←) o di acqua nebulizzata sulla superficie appena finita: in sostanza occorre ridurre il ritiro plastico (εp), e quindi anche σt in modo da invertire il segno di disuguaglianza diminuendo σt:

σt < Rt

- rinforzare la matrice cementizia ed aumentare Rt mediante aggiunta di fi bre polimeriche (σt) molto sottili a base di polipropilene, poliacrilonitrile, ecc.) in misura di 1-2 kg/m3: in sostanza occorre aumentare Rt.

L’eliminazione delle microfessure da ritiro plastico è di fondamentale importanza per evitare, attraverso l’infiltrazione di acqua piovana, un degrado precoce della pavimentazione con corrosione della rete metallica elettrosaldata.

Ritiro standard. Ritiro misurato per 6 mesi su provini prismatici (10x10x50 cm) di calcestruzzo non armati in condizioni standard di laboratorio con UR (←) = 50% e temperatura di 20°C .

Rivestimento elastico del calcestruzzo. Si ottiene per miscelazione di due componenti: cemento e sabbia fine da una parte e sospensione acquosa di un polimero acrilico dall’altra. Il prodotto dell’indurimento del ce- mento è reso flessibile ed elastico per la presenza del polimero acrilico. → vedi Restauro delle strutture in calcestruzzo degradato (paragrafo 2.4 Rivesti- mento elastico).

Rivestimento flessibile del calcestruzzo → vedi Rivestimento elastico del calcestruzzo.

Rixom, M. Roger. Coautore con Noel P. Mailvaganam (←) del libro sugli additivi intitolato “Chemical Admixtures for Concrete”, E&FN Spon, 1999.

Rocce clastiche. Da un punto di vista geologico sono rocce sedimentarie dette clastiche che significa spezzate, rotte, dal greco κλαστός (klastos) che significa sminuzzato. Derivano da sedimenti che a loro volta derivano principalmente dall’accumulo di frammenti litici di altre rocce alterate trasportati in genere da agenti esogeni diversi (corsi fluviali, correnti marine, venti, ecc.).

Le rocce clastiche costituiscono uno dei tre componenti principali che formano le pozzolane naturali (←).

Rocce coerenti alterate. Sono materiali tufacei che appartengono alla famiglia delle rocce piroclastiche (←). Le pozzolane vulcaniche sono spesso soggette alla cementazione di particelle sciolte. Questa modifica può causare i cosiddetti processi di zeolitizzazione (←) o argillificazione (←) grazie ai quali il vetro della pozzolana si trasforma in minerali zeolitici o minerali argillosi. La zeolitizzazione migliora le proprietà pozzolaniche mentre l’argillificazione le riduce. Il tufo giallo napoletano (←) ed il tufo delle Gran Canarie (←) sono dei tipici esempi di tufi pozzolanici. Essi appartengono ai tipi alcali-trachitici come il tufo del Reno mentre quelle provenienti dalle regioni vulcaniche laziali sono di tipo leucitico.

Chimicamente queste rocce sono molto simili alle rocce piroclastiche (←): il contenuto di silice è 50-70% e quello di silice + allumina è 70-80 %. La perdita al fuoco è generalmente alta (5-15 %).

Rocce ibride → vedi Materiali di origine mista.

Rocce incoerenti. Le rocce incoerenti, che appartengono alla categoria delle rocce piroclastiche (←), includono le pozzolane italiane della Campania e del Lazio, la cosiddetta Terra di Santorini (←), largamente usate sin dall’antichità dai Veneziani per le costruzioni di opere in malta idraulica (←) resistente all’azione dell’acqua marina. In Europa appartengono a questa categoria di pozzolana vulcanica alcune pozzolane in Francia quale il volvic (←), e il cosiddetto trass renano (←) in Germania ricco in vetro con tracce di quarzo e sanidino. Tipi di roccia incoerente di origine vulcanica sono presenti anche USA, India, e Giappone molto ricchi di materiale vetroso amorfo. Da un punto di vista chimico queste pozzolane sono costituite prevalentemente da silice (SiO2) ed allumina (Al2O3). Da un punto di vista mineralogico le pozzolane napoletane contengono pomici vetrose che includono il sanidino con tracce di plagioclasio e pirosseno. In quelle laziali è presente l’augite insieme a tracce di mica, olivina, zeolite (←), fluorite e minerali dovuti al processo di argillificazione (←).

Rocce piroclastiche. Le rocce piroclastiche, di origine vulcanica, provengono dalle eruzioni vulcaniche esplosive che proiettano minuscole particelle di magma fuso nell’atmosfera. → vedi Pozzolana naturale.

Durante l’eruzione si verifica una brusca diminuzione della pressione che provoca il rilascio dei gas inizialmente contenuti nel magma. Pertanto ogni granulo di pozzolana presenta una microstruttura porosa formate da bolle e canalicoli che favorisce la sua reattività con l’idrossido di calcio. Inoltre, il brusco raffreddamento del magma fuso provoca la formazione di un materiale vetroso amorfo cioè privo di qualsiasi ordine nella distribuzione degli atomi che formano la pozzolana e questo aspetto favorisce ulteriormente la reattività della pozzolana vulcanica con la calce. → vedi Pozzolana nel calcestruzzo antico.

Rollercrete. Calcestruzzo molto asciutto che viene messo in opera con rulli vibranti. La sua lavorabilità è misurata con il metodo Vebè (←) → vedi Calcestruzzo rullato e compattato.

Rotondità degli inerti. E’ una caratteristica degli inerti con spigoli usurati che riducono l’attrito con la pasta di cemento (←) e favoriscono la lavorabilità (←) del calcestruzzo fresco (←). Per una misura quantitativa → vedi Angolarità degli inerti.

Rottura alla brasiliana. Metodo inventato dal brasiliano Carneiro (←) per la determinazione della resistenza a trazione indiretta schiacciando un provino cilindrico adagiato tra due presse. → vedi Sollecitazione.