Il cemento: processo di produzione e classificazione

Anche questa settimana il professor Mario Collepardi, presidente di Enco Srl, ci porta alla scoperta del mondo delle tecnologie costruttive con un nuovo approfondimento, questa volta dedicato al mondo del cemento.

Gli obiettivi di questa presentazione sono:

- il processo di produzione del cemento

- la classificazione dei cementi secondo UNI EN 197-1

Buona visione!

Acqua di impasto del calcestruzzo: fatti e misfatti sui cantieri

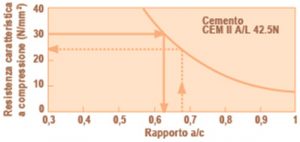

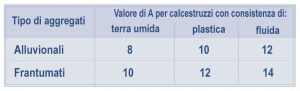

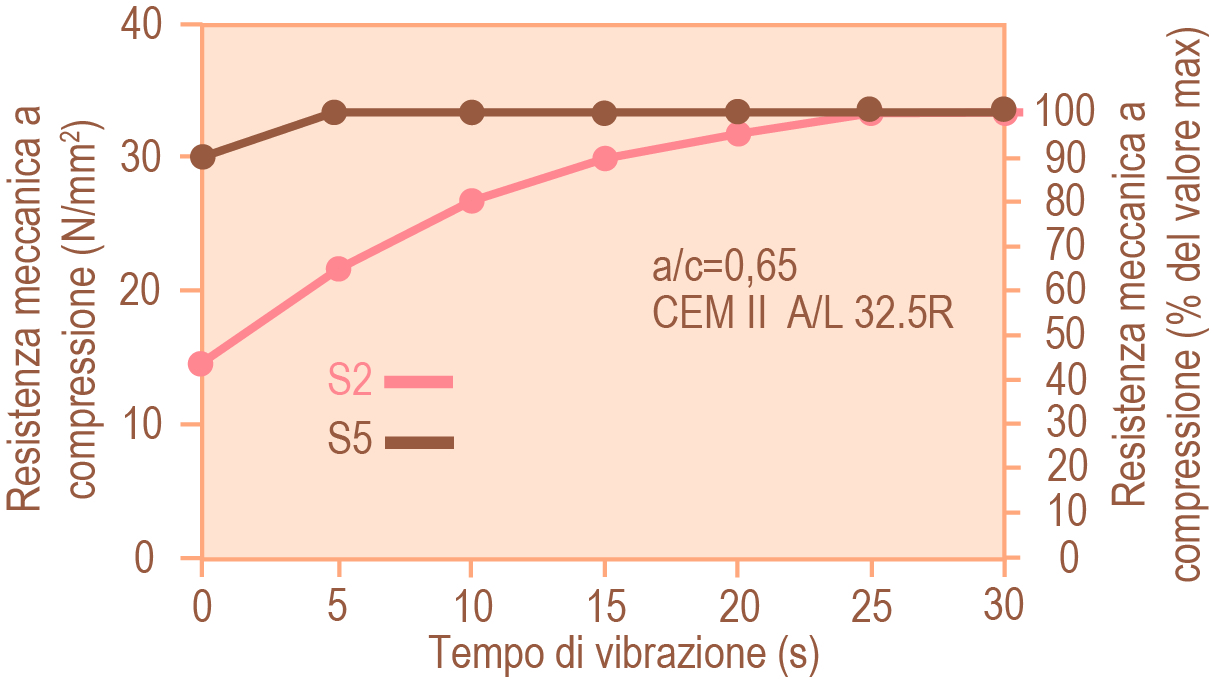

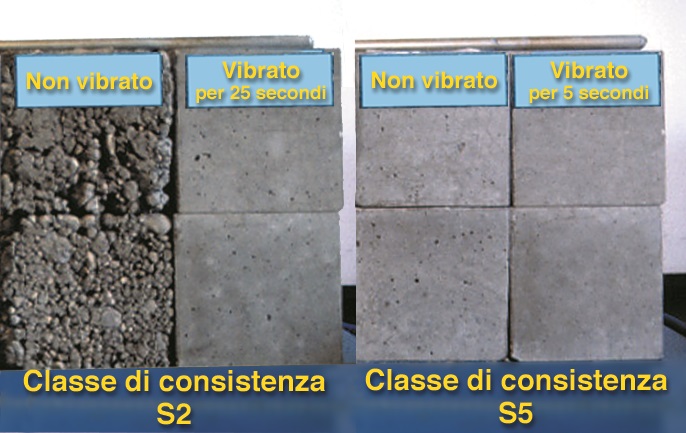

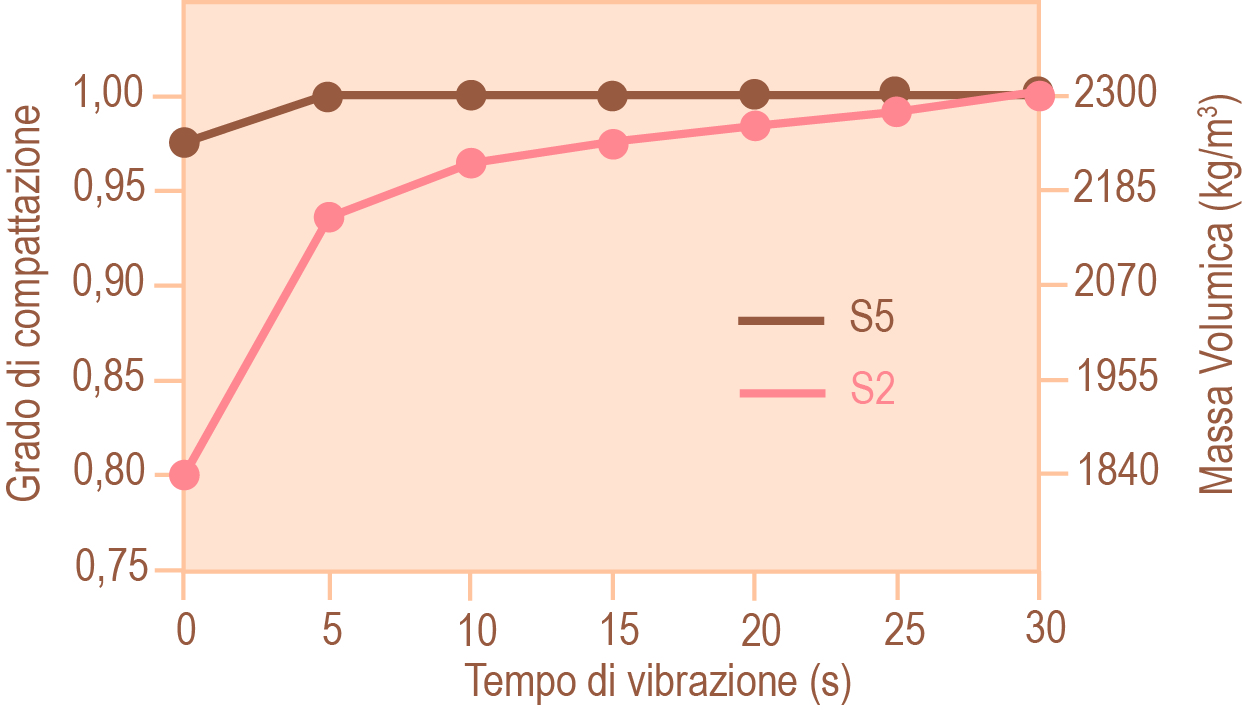

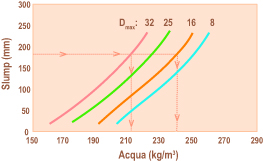

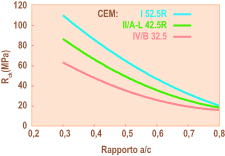

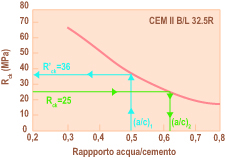

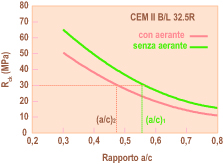

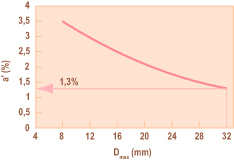

Di Mario Collepardi, Silvia Collepardi, Roberto TroliL’acqua è uno dei tre protagonisti – insieme al cemento e all’aggregato lapideo – nel processo produttivo del calcestruzzo. Senza l’acqua non si può produrre il calcestruzzo. Ma se si esagera con l’acqua si confeziona un mediocre calcestruzzo in termini di resistenza meccanica e di durabilità. In realtà, ciò che penalizza la resistenza meccanica e la durabilità del calcestruzzo non è un’eccessiva quantità di acqua in assoluto, ma piuttosto un eccessivo rapporto tra la quantità di acqua (a) e quella del cemento (c). In altre parole, si può anche aumentare la quantità di acqua – se questo serve a migliorare la lavorabilità del calcestruzzo per esigenze di getto – a patto che si aumenti in misura proporzionale la quantità di cemento in modo da lasciare immutato il rapporto a/c tra questi due ingredienti. La “giusta” quantità d’acqua di impasto per confezionare un calcestruzzo deve soddisfare due requisiti: la regola di Lyse e la legge di Abrams.LA REGOLA DI LYSELa regola di Lyse si riferisce alla quantità di acqua che occorre impiegare per confezionare calcestruzzi di diversa classe di consistenza. La classe di consistenza, identificata da un codice (da S1 a S5), corrisponde ad un intervallo di lavorabilità espressa attraverso la misura dello slump. Per esempio, la classe di consistenza S2 corrisponde ad un calcestruzzo di consistenza plastica con uno slump compreso tra 50 e 90 mm . La regola di Lyse può essere così riassunta in due enunciati molto semplici e tra loro complementari: 1) per un dato diametro massimo dell’aggregato, maggiore è la classe di consistenza richiesta per il calcestruzzo fresco, maggiore deve essere la quantità di acqua nell’impasto; 2) per una data classe di consistenza del calcestruzzo, maggiore è il diametro massimo dell’aggregato, minore è la richiesta d’acqua per conseguire la consistenza prefissata. LA LEGGE DI ABRAMSNel 1918, D.A. Abrams – più famoso, forse, per aver inventato il “cono” con cui si misura lo slump – enunciò una legge fondamentale nella tecnologia del calcestruzzo: la resistenza meccanica ad una determinata stagionatura (per esempio: 28 giorni) e ad una determinata temperatura (per esempio: 20°C) aumenta al diminuire del rapporto acqua/cemento secondo l’equazione:R = K1/K2a/cdove R è la resistenza meccanica a compressione e K1 e K2 sono due costanti che dipendono dal tempo e dalla temperatura di stagionatura oltre dal tipo di cemento.Per esempio, con una stagionatura di 28 giorni a 20°C (cioè con i parametri stabiliti dalla normativa vigente per determinare la resistenza caratteristica), la correlazione tra R (espressa come resistenza caratteristica) ed a/c per i calcestruzzi confezionati con un cemento portland al calcare di classe 42.5 può essere rappresentata dalla curva della Figura 1.

Fig.1 – Resistenza caratteristica in funzione del rapporto a/c. Per Rck = 30 N/mm2 occorre adottare un rapporto a/c di 0.63. Se si riaggiunge acqua ed il rapporto a/c diventa 0.67 la Rck scende a 24 N/m2.

L’ACQUA “GIUSTA”Sulla base dei due principi sopra illustrati, possiamo ora determinare l’acqua “giusta” che occorre per soddisfare simultaneamente due fondamentali esigenze: quelle dell’impresa (lavorabilità) e quelle del progettista (resistenza meccanica). Un’esemplificazione numerica chiarirà meglio il metodo di calcolo. Supponiamo, per esempio, che per il getto sia richiesto un calcestruzzo a consistenza semi-fluida (classe di consistenza S3) e che l’aggregato disponibile abbia un diametro massimo (Dmax) di 25 mm. La richiesta d’acqua (a) è di 210 Kg/m3.

Supponiamo, inoltre, che la resistenza caratteristica (Rck) prevista in capitolato, sulla base di considerazioni statiche ma anche di durabilità (per esempio calcestruzzo armato in ambienti interni: classe di esposizione 1), sia 30 N/mm2 con un controllo di tipo A. Dalla Figura 1 (che correla Rck con il rapporto a/c) si deduce che il rapporto a/c deve essere 0.63. Avendo fissato il valore dell’acqua “giusta” in 210 Kg/m3 (per esigenze di lavorabilità), ed avendo fissato il rapporto a/c in 0.63 (per esigenze di resistenza meccanica), ne consegue che il dosaggio di cemento (c) deve essere uno ed uno solo:a/c = 210/c =0.63 è = 333 Kg/m3Val la pena si segnalare che se l’esigenza del cantiere, per la difficoltà del getto (ferri e forma delle strutture), comporta una maggiore lavorabilità (per esempio: consistenza super-fluida, S5), occorre aumentare la richiesta d’acqua e conseguentemente il dosaggio di cemento, anche se la Rck (30 N/mm2) rimane immutata. La richiesta d’acqua con classe di consistenza S5 e Dmax di 25 mm diventa 225 Kg/m3. Pertanto, per rispettare lo stesso rapporto a/c di 0.63 occorre adottare un maggior dosaggio di cemento (c):225/c = 0.63 è c = 357 Kg/m3 LA RIAGGIUNTA D’ACQUACome si è potuto vedere nell’esempio sopra illustrato, la variazione di consistenza del calcestruzzo fresco (da S3 ad S5, cioè da un calcestruzzo semi-fluido ad uno superfluido) comporta un aumento di acqua (da 210 a 225 Kg/m3), ma anche di cemento (da 333 a 357 Kg/m3). Ne deriva conseguentemente che l’aumento di lavorabilità, senza penalizzazione di resistenza meccanica, ha un costo identificabile nel maggior dosaggio di cemento (circa 20 Kg/m3). In realtà, l’aumento di lavorabilità può essere conseguito anche con aggiunta di additivi, senza modificare la richiesta d’acqua e il dosaggio di cemento. Ma ciò non cambia i termini del problema: l’aumento di lavorabilità, a pari Rck, comporta un aumento del costo del calcestruzzo derivante dall’impiego dell’additivo o dall’aumento nel dosaggio di cemento. Questa considerazione si riflette in pratica nei listini del calcestruzzo che vengono offerti, per una determinata Rck, a prezzi che aumentano con la lavorabilità richiesta.Come reagiscono solitamente le imprese a questa diversità dei prezzi del calcestruzzo in funzione della diversa lavorabilità? Ordinano il calcestruzzo alla consistenza più bassa disponibile (generalmente S3 e talvolta S2), e ri-aggiungono sul cantiere dentro l’autobetoniera l’acqua che occorre per portare il livello della lavorabilità a quello che realmente si richiede (generalmente S4 ma più spesso S5). La riaggiunta d’acqua – ovviamente non accompagnata da una proporzionale riaggiunta di cemento per mantenere inalterato il rapporto a/c – comporta un aumento di lavorabilità (regola di Lyse), ma anche una penalizzazione della resistenza caratteristica prevista in capitolato (legge di Abrams). Per rimanere all’esempio sopra illustrato, si può anche facilmente calcolare il grado di penalizzazione nella Rck a seguito di una riaggiunta d’acqua sul cantiere per trasformare un calcestruzzo semi-fluido (S3) in un conglomerato superfluido (S5):S3 è a = 210 Kg/m3; S5 è a = 225 Kg/m3Poiché il cemento è rimasto inalterato (c = 333 Kg/m3 per la classe di consistenza S3), il rapporto a/c aumenta da 0.63 a 0.67:a/c = 210/333 = 0.63 è 225/333 = 0.67Quindi, dopo la riaggiunta d’acqua, l’aumento del rapporto a/c comporta una diminuzione della Rck effettiva che, dopo la riaggiunta d’acqua, diventa circa 24 N/mm2 (Figura 1). CHI E’ RESPONSABILE?Chi è responsabile di questa manipolazione frequentemente praticata sui cantieri? La risposta è necessariamente complessa ed articolata giacché coinvolge tutta la catena degli operatori: dal produttore di calcestruzzo all’impresa, dal progettista al direttore dei lavori. Si potrebbe cominciare dal produttore di calcestruzzo le cui responsabilità, in realtà, sono modeste o nulle. Sono nulle, per esempio, quando offre a listino diverse opzioni di lavorabilità per una data Rck, quando registra sulla bolla di consegna la effettiva classe di consistenza consegnata, e quando chiede di controfirmare la bolla a chi richiede di riaggiungere acqua in autobetoniera sul cantiere. Non sono invece nulle le responsabilità, ma comunque limitate, quando in assenza di una specifica richiesta della classe di consistenza da parte dell’impresa, il produttore di calcestruzzo offre un impasto poco lavorabile solo per tenere basso il costo e battere la concorrenza di chi vorrebbe offrire un calcestruzzo più fluido, più costoso e più adeguato alle obiettive difficoltà di getto sul cantiere.Sicuramente maggiori sono le responsabilità dell’impresa quando modifica la lavorabilità del calcestruzzo consegnato con riaggiunta d’acqua. Nel momento, poi, in cui l’impresa controfirma la bolla di consegna attestando che ha espressamente richiesto una riaggiunta d’acqua firma anche un atto di oggettiva e documentata responsabilità in caso di contestazione da parte del direttore dei lavori o del collaudatore. Infatti, in caso di contestazione, un eventuale controllo della struttura mediante carotaggio che dovesse dimostrare la inadeguatezza del materiale, sarebbe facilmente correlabile con la riaggiunta d’acqua e la conseguente penalizzazione nella resistenza meccanica.Il progettista ritiene, in genere, che la lavorabilità del calcestruzzo sia un dettaglio esecutivo di irrilevante importanza e comunque debba essere affrontato dall’impresa. Un buon progettista dovrebbe valutare la difficoltà di realizzazione delle proprie strutture e rendere tanto più facile l’operazione pratica del getto quanto più difficile ne è stimata l’esecuzione. Si tratta, in sostanza, di scegliere quale dei cinque livelli di consistenza (da S1 a S5) è il più adeguato in relazione alla difficoltà esecutiva ed alla tecnica adottata. Se, per esempio, si deve realizzare una diga o una pavimentazione con vibrofinitrice è d’obbligo un calcestruzzo a consistenza di terra umida (S1). Se, invece, si deve costruire una ciminiera con la tecnica dei casseri rampanti, si deve prescrivere un calcestruzzo a consistenza plastica (S2) o al massimo semi-fluida (S3). Ma nella stragrande maggioranza dei casi, con la eccezione delle tipologie strutturali ora menzionate, è inutile ignorare la situazione sociale della manodopera presente nei nostri cantieri e la inadeguatezza tecnica dei sistemi di compattazione. E’ necessario in questi casi, prescrivere in capitolato una consistenza fluida (S4) e molto spesso superfluida (S5). Se non ci penserà il progettista in fase di progetto e di stesura del capitolato, sarà l’ultimo degli operai del cantiere – con il classico gesto della mano a pollice in giù – a richiedere di riaggiungere acqua per superare le difficoltà del getto.Sulle responsabilità del direttore dei lavori per la riaggiunta d’acqua sul cantiere credo ci sia poco da discutere. Di solito il direttore dei lavori non assiste ai getti del calcestruzzo, n affida ad un suo collaboratore l’incarico di sorvegliare questa importantissima fase della costruzione attraverso il controllo della lavorabilità ed il prelievo dei “cubetti” secondo le prescrizioni di legge. Eppure sarebbe molto facile, anche in assenza al momento dei getti, da una parte diffidare l’impresa dalle riaggiunte d’acqua in betoniera, e dall’altra chiedere copia della bolla di consegna dove il fornitore del calcestruzzo – a difesa dei suoi interessi – ha fatto registrare la eventuale richiesta d’acqua da parte dell’impresa. Se poi il direttore dei lavori dovesse verificare che la lavorabilità del calcestruzzo consegnato dal fornitore è assolutamente inadeguata alla difficoltà del getto, avrebbe tutti i poteri – ferma restando la Rck – di innalzare la lavorabilità del calcestruzzo consegnato ad un livello maggiore e tale da non dover essere più manipolato con riaggiunte d’acqua sul cantiere.Un dato è certo: in tutti quei casi in cui la direzione dei lavori non è latitante, ma assiste sul cantiere attraverso i controlli della lavorabilità ed il prelievo dei cubetti, la riaggiunta d’acqua non è consentita ed i risultati prestazionali dell’opera – in termini di resistenza meccanica e durabilità – sono indubbiamente conseguiti.

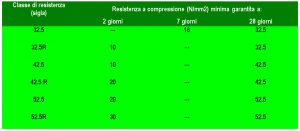

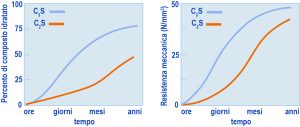

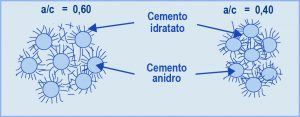

Cemento: il cuore del calcestruzzo

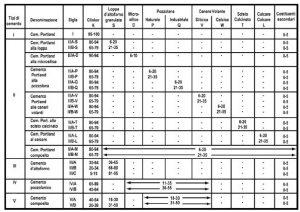

Di Mario Collepardi, Silvia Collepardi, Roberto TroliCEMENTO, PROTAGONISTA DEL CALCESTRUZZOIl cemento è il cuore del calcestruzzo. Esso giuoca il ruolo del protagonista al punto che le opere in calcestruzzo sono spesso chiamate, sia pure impropriamente, “opere in cemento”. Nella sua essenza il cemento è una polvere che, mescolata con acqua in proporzione di circa 2:1, è in grado di produrre una massa (pasta) facilmente modellabile che nel giro di qualche ora si rapprende perdendo la sua iniziale plasticità (presa) e successivamente, nel giro di un giorno, assume la rigidità tipica di una pietra naturale ed è capace di resistere ad apprezzabili sollecitazioni meccaniche.I CEMENTI NON SONO TUTTI UGUALILa qualità della matrice cementizia e quindi del materiale composito che ne deriva – malta o calcestruzzo – dipendono in massima parte dalle proporzioni di acqua e di cemento impiegati per l’impasto: poca acqua rispetto al cemento (cioè un rapporto acqua/cemento basso) è l’indispensabile premessa per un calcestruzzo di qualità, in quanto predispone così la formazione di una matrice cementizia con caratteristiche fisico-meccaniche superiori. Tuttavia, a parità di rapporto acqua/cemento, come anche di tutti gli altri parametri (tipo e granulometria dell’aggregato, rapporto aggregato/cemento, presenza di additivi, qualità della stagionatura, ecc.), le prestazioni del calcestruzzo nella fase esecutiva, e soprattutto in servizio, possono variare significativamente in funzione del cemento impiegato. Insomma, non tutti i cementi sono eguali dal punto di vista prestazionale.ESIGENZA DI UNA NORMATIVA SUI CEMENTISe i cementi non sono tutti eguali, sorge il problema di classificarli in base alla loro prestazione e composizione. I criteri adottati per la classificazione dei cementi possono variare nel tempo a seconda della evoluzione tecnologica, della disponibilità della materie prime e anche delle condizioni geo-politiche. Si potrebbe cominciare proprio da quest’ultimo aspetto. Fino al 1993 in Italia vigeva una normativa – emanata con un Decreto Ministeriale del 1968 – che regolamentava la produzione dei cementi sul territorio nazionale. Con l’avvento delle regole comunitarie nell’Unione Europea, anche per il cemento è stata concordata una nuova normativa (EN 197/1) basata su una classificazione unica. L’obiettivo è duplice: da una parte consentire la distribuzione del cemento, prodotto in un qualsiasi paese comunitario, su tutto il territorio dell’Unione; dall’altra, mettere in condizioni i tecnici delle costruzioni (preconfezionatori, prefabbricatori, imprese e studi di progettazione) di poter scegliere, con gli stessi criteri, il cemento più adatto allo specifico impiego in qualsiasi Paese dell’Unione essi si trovino ad operare.LA NORMATIVA EUROPEA SUI CEMENTILa normativa europea sui cementi è incentrata su due requisiti fondamentali: la classe di resistenza ed il tipo di cemento, quest’ultimo inteso come composizione dei suoi ingredienti. Esistono 25 diversi tipi (o sottotipi) di cemento, come vedremo più avanti, e ciascun tipo può essere disponibile in 6 diverse classi di resistenza. Da ciò deriva che in totale, moltiplicando il numero dei tipi (25) per il numero delle classi di resistenza (6) sono teoricamente possibili 150 diversi cementi. In realtà, nel singolo Paese – per esempio l’Italia – non tutti e 25 i tipi vengono prodotti, per oggettiva mancanza locale di alcuni ingredienti o per mancanza di una tradizione pre-esistente a produrre ed impiegare alcuni determinati tipi di cemento. E neppure tutte e 6 le classi di resistenza sono disponibili per i vari tipi di cemento realmente prodotti, molto spesso per oggettive difficoltà tecniche a produrre o a impiegare alcune classi di resistenza di determinati tipi di cemento. Cionondimeno, la normativa prevede che questi cementi – oggi tecnicamente irrealizzabili – possano essere in un futuro prodotti grazie ai progressi innovativi del settore. Vedremo più avanti, quali di questi cementi non sono prodotti e perché. Limitiamoci ora ad esaminare i requisiti fondamentali in base ai quali distinguere i cementi per classe, tipo e sottotipo e per classe di resistenza. Tabella 1 – Resistenza meccanica a compressione per le classi di resistenza dei cementi LA CLASSE DI RESISTENZA DEI CEMENTICiascun tipo di cemento viene fornito dal produttore in una delle seguenti classi di resistenza: 32.5; 32.5R; 42.5; 42.5R; 52.5 e 52.5R. Il numero (32.5, 42.5 oppure 52.5) individua la soglia minima di resistenza meccanica a compressione, in N/mm2, misurata a 28 giorni. La presenza o meno del simbolo R, dopo il numero, sta a significare il comportamento meccanico del cemento alle brevi stagionature: per esempio sia il cemento di classe 32.5, sia quello di classe 32.5R debbono superare a 28 giorni la resistenza meccanica di 32.5 N/mm2; tuttavia il cemento di classe 32.5R (“R” sta per rapido) deve anche superare la soglia di 10 N/mm2 a 2 giorni, mentre quello di classe 32.5 deve garantire il raggiungimento di un limite prestazionale a 7 giorni (Tabella 1).Analogamente la differenza tra le classi 42.5 e 42.5R (o tra 52.5 e 52.5R) sta solo nel diverso comportamento alla stagionatura di 2 giorni: quelli contrassegnati con R posseggono una maggiore resistenza meccanica a 2 giorni, mentre a 28 giorni i requisiti di resistenza meccanica per le due classi di resistenza (42.5 e 42.5R, oppure 52.5 e 52.5R) sono identici.Per la determinazione effettiva della resistenza meccanica di un cemento è necessario adottare una procedura standardizzata, in base alla quale alcuni parametri, che potrebbero influenzare la resistenza meccanica stessa, siano rigorosamente mantenuti costanti da prova a prova. Per esempio, poiché il rapporto tra il quantitativo di acqua e quello del cemento condiziona, come si è già detto precedentemente, la prestazione meccanica di un impasto cementizio, per la miscela (in forma di malta) su cui eseguire la prova di resistenza, si adotta sempre lo stesso rapporto acqua/cemento (0.5). Così pure è fisso il rapporto tra sabbia e cemento (3), come anche il tipo di sabbia, la sua granulometria, ecc. Sono anche rigorosamente standardizzati il tipo ed il tempo di miscelazione, la modalità di riempimento delle casseforme con la malta, le condizioni termiche (20°C) ed igrometriche di maturazione ed infine la metodologia di sollecitazione meccanica per la rottura dei provini.I risultati della resistenza meccanica, ottenuti secondo la procedura sopra descritta, vengono poi confrontati con i valori minimi richiesti dalla norma per ciascuna classe di resistenza (Tabella 1). Se, per fare solo un esempio, i risultati ottenuti fossero di 8 N/mm2 a 2 giorni, 30 N/mm2 a 7 giorni e 43 N/mm2 a 28 giorni, la classe di resistenza assegnata a questo cemento sarebbe 32.5, ancorché a 28 giorni la sua prestazione (43 N/mm2) supera quella richiesta da una cemento di classe 42.5 o 42.5R. Il mancato raggiungimento di almeno 10 N/mm2 a 2 giorni, infatti, non consentirebbe a questo cemento di essere inquadrato neppure nella classe di resistenza 32.5R. LA POZZOLANALa pozzolana da sola, ancorché finemente macinata, non indurisce al contatto con acqua. Essa non è, quindi, un legante idraulico. Tuttavia in presenza di calce (almeno 20-30%) si comporta come un ottimo legante idraulico con prestazioni superiori (per resistenza meccanica e durabilità) rispetto alla sola calce. Questo comportamento (denominato “attività pozzolanica” ) è dovuto ad un complesso di interazioni con la calce e con l’acqua d’impasto. Su questo principio i Romani svilupparono una tecnologia innovativa per la confezione di malte e calcestruzzi, a base di calce e pozzolana, destinati alla realizzazione di opere edili e soprattutto idrauliche o marittime.La riscoperta della pozzolana, all’inizio di questo secolo, in combinazione con il cemento Portland, anziché con la calce, è dovuta alla fortunata circostanza che il cemento Portland, a contatto con l’acqua d’impasto, libera progressivamente la calce e che quest’ultima diventa così disponibile per attivare l’indurimento della pozzolana. Val la pena subito di precisare che nella miscela di cemento Portland-pozzolana è indispensabile rispettare un certo proporzionamento tra i due ingredienti (almeno 40-50% di cemento Portland) affinché si liberi un’adeguata quantità di calce per attivare la pozzolana.Il successo di questo legante di miscela – denominato “cemento pozzolanico” è sostanzialmente basato sulle migliori prestazioni conseguibili in alcune determinate circostanze: innanzitutto un minor sviluppo di calore apprezzato nei getti massivi (dighe, platee di fondazione di grosso spessore, ecc.) per effetto del ridotto quantitativo di clinker responsabile dell’effetto termico; in secondo luogo una migliore resistenza offerta all’attacco chimico dei solfati e delle acque marine; infine, una maggiore resistenza offerta alla penetrazione dei cloruri – e quindi una migliore protezione dei ferri di armatura – apprezzata nelle opere in calcestruzzo armato destinato alle opere stradali o autostradali esposti in inverno ai sali disgelanti contenenti cloruro.LA LOPPA D’ALTOFORNOSulla stessa filosofia del cemento pozzolanico è basato il cemento d’altoforno, con la variante di sostituire l’ingrediente “pozzolana” con la “loppa d’altoforno”. La loppa granulata di origine industriale (scoria nella lavorazione dell’acciaio), purché raffreddata rapidamente allo stato vetroso, presenta la peculiare caratteristica – rispetto alla pozzolana – di poter indurire sia pure lentamente, se finemente macinata e mescolata con acqua, anche in assenza di calce. In realtà, piccole aggiunte di clinker – e quindi della relativa calce liberata – ne accelerano l’indurimento, cosicché nella miscelazione della loppa con il cemento Portland è possibile far variare entro una gamma molto ampia (da 0 a 95%) la percentuale di loppa nel legante. Ovviamente i leganti, per esempio, con 15 % o con 90% di loppa non saranno prestazionalmente equivalenti, soprattutto nella resistenza meccanica alle brevi stagionature (2-7 giorni) dove il contributo della loppa (lenta a indurire) è modesto e rimane, quindi, solo quello apportato dal clinker di cemento Portland. Da ciò deriva, per esempio, l’impossibilità pratica di produrre un cemento d’altoforno con 90% di loppa nelle classi di resistenza 42.5R, 52.5 e 52.5R, per la oggettiva difficoltà a raggiungere la resistenza meccanica a compressione di 20 N/mm2 in soli 2 giorni. Per quanto attiene alle prestazioni dei calcestruzzi con cemento d’altoforno, esse assomigliano a quelle già descritte per i conglomerati con cemento pozzolanico: in particolare, il calore di idratazione del cemento d’altoforno, laddove la percentuale di loppa è spinta ai valori più alti (> 80%), può risultare ancor più basso rispetto a quello che sviluppa nel cemento pozzolanico, necessariamente più ricco di clinker per l’esigenza di un maggior contenuto di calce necessaria all’attivazione della pozzolana.I NUOVI INGREDIENTI POZZOLANICIOltre agli ingredienti tradizionali (pozzolana naturale e loppa d’altoforno) da tempo impiegati per la produzione del cemento pozzolanico e d’altoforno, altri prodotti minerali – quasi tutti di recupero da processi industriali – sono stati introdotti nel processo produttivo dei cementi. Questi includono: la cenere volante (di tipo calcico o silicico), residuo della combustione nelle centrali termiche a carbone; il fumo di silice, sottoprodotto del processo produttivo del silicio metallico o delle leghe metalliche ferro-silicio; la cosiddetta pozzolana industriale, scoria vetrosa delle lavorazioni di leghe metalliche non-ferrose; lo scisto calcinato, residuo della torrefazione di scisti argillosi impregnati di bitume, ed il calcare di origine naturale, unico ingrediente privo in realtà di pozzolanicità. Qualche commento meritano la disponibilità in Italia di questi ingredienti e quindi la effettiva possibilità di reperire localmente i cementi che secondo la nuova normativa dovrebbero contenerli.La cenere volante si presenta in forma di particelle pressoché sferiche (5-90 µm), piene o più spesso cave, capaci di favorire, proprio per la loro forma tondeggiante, la lavorabilità dei calcestruzzi, oltre che la pozzolanicità dei cementi. La cenere volante disponibile in Italia è quella di tipo siliceo proveniente dalla combustione dei carboni bituminosi, mentre è di fatto non disponibile quella di tipo calcico residuo della combustione delle ligniti o dei carboni sub-bituminosi.Il fumo di silice si presenta in forma di microsfere con dimensioni prevalentemente al di sotto di 0.1 µm, e quindi capaci di allocarsi negli interstizi tra i granuli di cemento (1-50 µm). Tuttavia, la elevata finezza del fumo di silice non ne consente una percentuale d’impiego maggiore del 10% nel cemento per il conseguente aumento nella richiesta d’acqua di impasto. Di fatto, il fumo di silice – quasi sempre abbinato ad un superfluidificante per compensare la eccessiva richiesta d’acqua – viene per lo più impiegato come additivo in polvere per calcestruzzi speciali impermeabili ed alta resistenza meccanica a compressione (> 60 N/mm2).I TIPI DI CEMENTONella Tabella 2 sono indicate le proporzioni dei costituenti minerali, accanto all’ingrediente principale (clinker) per i vari tipi e sottotipi di cemento. Le percentuali indicate non tengono conto della presenza di gesso o anidrite – regolatore di presa – e quindi si riferiscono al contenuto totale di clinker e di tutti gli altri ingredienti minerali. La suddivisione dei cementi in base alla loro composizione prevede cinque tipi:I: Cemento Portland (un solo tipo) con almeno il 95% di clinker.II: Cementi Portland di miscela (17 sottotipi) dove il clinker è ancora predominante (almeno 79%) e dove gli altri costituenti (escluso il fumo di silice impiegabile solo nell’intervallo 6-10%) possono oscillare entro due intervalli: 6-20% oppure 21-35%; nel primo caso apparirà nella sigla corrispondente la lettera A, mentre se l’intervallo composizionale è maggiore apparirà la lettera B.La sigla di questi cementi è formata da II, seguito dalla lettera A oppure B a seconda della quantità di costituente minerale, ed infine da una lettera che individua lo specifico costituente minerale: (S per loppa, P per pozzolana naturale, L per calcare, ecc. come è mostrato in Tabella 2). Per esempio la sigla II/A-S sta ad indicare un cemento Portland di miscela (II), contenente loppa (S) in una proporzione variabile dal 6 al 20% (A), e prenderà il nome di “cemento Portland alla loppa”. Se, invece, accanto al prevalente clinker di cemento Portland sono presenti più di un costituente minerale (loppa, pozzolana, cenere, ecc.) il legante risultante sarà chiamato “cemento Portland composito” individuato dalla sigla II/A-M oppure II/B-M a seconda del contenuto di clinker.III: Cemento d’altoforno (3 sottotipi), per il quale sono previsti 3 livelli composizionali nel contenuto di loppa che vengono individuati nella sigla del cemento con: A (loppa 36-65%), B (loppa 66-80%), C (loppa 81-95%). Quest’ultimo rappresenta il cemento con il minor contenuto di clinker (che può scendere fino al 5%) e che proprio per questo si caratterizza per il bassissimo calore di idratazione (apprezzato nei getti di massa) oltre che per un’ottima resistenza all’attacco del solfato, dei sali disgelanti e dell’acqua di mare. Ovviamente questo specifico cemento d’altoforno (con sigla III/C) non potrà essere disponibile se non nelle classi di resistenza più basse (32.5, o al massimo 32.5R), per la carenza del clinker necessario all’ottenimento di una iniziale resistenza meccanica.IV: Cemento pozzolanico (2 sottotipi), dove il contenuto di clinker è compreso negli intervalli 65-89% (A) oppure 45-64% (B) e come costituente minerale è presente una miscela di microsilice, cenere silicica e pozzolana naturale o industriale. Il cemento pozzolanico (IV) propriamente detto – come del resto il cemento d’altoforno (III) – si distingue rispettivamente dal cemento Portland alla pozzolana (II) e dal cemento Portland alla loppa II per il minor contenuto di clinker. Quindi, anche per il cemento pozzolanico, soprattutto quello B con maggior contenuto di pozzolana (36-55%), sarà difficile prevedere la disponibilità nelle classi di resistenza più elevate (42.5R, 52.5, 52.5R).V: Cemento composito (2 sottotipi), con un contenuto di clinker ridotto (40-64% oppure 20-39%) e con una miscela di loppa, pozzolana e cenere silicica come costituenti minerali. Non va confuso con il cemento Portland composito (II/M) più ricco in clinker e più povero in costituenti minerali.Tabella 2 – Cementi Europei: tipi e composizione.. Percentuali in massa.

LA CLASSE DI RESISTENZA DEI CEMENTICiascun tipo di cemento viene fornito dal produttore in una delle seguenti classi di resistenza: 32.5; 32.5R; 42.5; 42.5R; 52.5 e 52.5R. Il numero (32.5, 42.5 oppure 52.5) individua la soglia minima di resistenza meccanica a compressione, in N/mm2, misurata a 28 giorni. La presenza o meno del simbolo R, dopo il numero, sta a significare il comportamento meccanico del cemento alle brevi stagionature: per esempio sia il cemento di classe 32.5, sia quello di classe 32.5R debbono superare a 28 giorni la resistenza meccanica di 32.5 N/mm2; tuttavia il cemento di classe 32.5R (“R” sta per rapido) deve anche superare la soglia di 10 N/mm2 a 2 giorni, mentre quello di classe 32.5 deve garantire il raggiungimento di un limite prestazionale a 7 giorni (Tabella 1).Analogamente la differenza tra le classi 42.5 e 42.5R (o tra 52.5 e 52.5R) sta solo nel diverso comportamento alla stagionatura di 2 giorni: quelli contrassegnati con R posseggono una maggiore resistenza meccanica a 2 giorni, mentre a 28 giorni i requisiti di resistenza meccanica per le due classi di resistenza (42.5 e 42.5R, oppure 52.5 e 52.5R) sono identici.Per la determinazione effettiva della resistenza meccanica di un cemento è necessario adottare una procedura standardizzata, in base alla quale alcuni parametri, che potrebbero influenzare la resistenza meccanica stessa, siano rigorosamente mantenuti costanti da prova a prova. Per esempio, poiché il rapporto tra il quantitativo di acqua e quello del cemento condiziona, come si è già detto precedentemente, la prestazione meccanica di un impasto cementizio, per la miscela (in forma di malta) su cui eseguire la prova di resistenza, si adotta sempre lo stesso rapporto acqua/cemento (0.5). Così pure è fisso il rapporto tra sabbia e cemento (3), come anche il tipo di sabbia, la sua granulometria, ecc. Sono anche rigorosamente standardizzati il tipo ed il tempo di miscelazione, la modalità di riempimento delle casseforme con la malta, le condizioni termiche (20°C) ed igrometriche di maturazione ed infine la metodologia di sollecitazione meccanica per la rottura dei provini.I risultati della resistenza meccanica, ottenuti secondo la procedura sopra descritta, vengono poi confrontati con i valori minimi richiesti dalla norma per ciascuna classe di resistenza (Tabella 1). Se, per fare solo un esempio, i risultati ottenuti fossero di 8 N/mm2 a 2 giorni, 30 N/mm2 a 7 giorni e 43 N/mm2 a 28 giorni, la classe di resistenza assegnata a questo cemento sarebbe 32.5, ancorché a 28 giorni la sua prestazione (43 N/mm2) supera quella richiesta da una cemento di classe 42.5 o 42.5R. Il mancato raggiungimento di almeno 10 N/mm2 a 2 giorni, infatti, non consentirebbe a questo cemento di essere inquadrato neppure nella classe di resistenza 32.5R. LA POZZOLANALa pozzolana da sola, ancorché finemente macinata, non indurisce al contatto con acqua. Essa non è, quindi, un legante idraulico. Tuttavia in presenza di calce (almeno 20-30%) si comporta come un ottimo legante idraulico con prestazioni superiori (per resistenza meccanica e durabilità) rispetto alla sola calce. Questo comportamento (denominato “attività pozzolanica” ) è dovuto ad un complesso di interazioni con la calce e con l’acqua d’impasto. Su questo principio i Romani svilupparono una tecnologia innovativa per la confezione di malte e calcestruzzi, a base di calce e pozzolana, destinati alla realizzazione di opere edili e soprattutto idrauliche o marittime.La riscoperta della pozzolana, all’inizio di questo secolo, in combinazione con il cemento Portland, anziché con la calce, è dovuta alla fortunata circostanza che il cemento Portland, a contatto con l’acqua d’impasto, libera progressivamente la calce e che quest’ultima diventa così disponibile per attivare l’indurimento della pozzolana. Val la pena subito di precisare che nella miscela di cemento Portland-pozzolana è indispensabile rispettare un certo proporzionamento tra i due ingredienti (almeno 40-50% di cemento Portland) affinché si liberi un’adeguata quantità di calce per attivare la pozzolana.Il successo di questo legante di miscela – denominato “cemento pozzolanico” è sostanzialmente basato sulle migliori prestazioni conseguibili in alcune determinate circostanze: innanzitutto un minor sviluppo di calore apprezzato nei getti massivi (dighe, platee di fondazione di grosso spessore, ecc.) per effetto del ridotto quantitativo di clinker responsabile dell’effetto termico; in secondo luogo una migliore resistenza offerta all’attacco chimico dei solfati e delle acque marine; infine, una maggiore resistenza offerta alla penetrazione dei cloruri – e quindi una migliore protezione dei ferri di armatura – apprezzata nelle opere in calcestruzzo armato destinato alle opere stradali o autostradali esposti in inverno ai sali disgelanti contenenti cloruro.LA LOPPA D’ALTOFORNOSulla stessa filosofia del cemento pozzolanico è basato il cemento d’altoforno, con la variante di sostituire l’ingrediente “pozzolana” con la “loppa d’altoforno”. La loppa granulata di origine industriale (scoria nella lavorazione dell’acciaio), purché raffreddata rapidamente allo stato vetroso, presenta la peculiare caratteristica – rispetto alla pozzolana – di poter indurire sia pure lentamente, se finemente macinata e mescolata con acqua, anche in assenza di calce. In realtà, piccole aggiunte di clinker – e quindi della relativa calce liberata – ne accelerano l’indurimento, cosicché nella miscelazione della loppa con il cemento Portland è possibile far variare entro una gamma molto ampia (da 0 a 95%) la percentuale di loppa nel legante. Ovviamente i leganti, per esempio, con 15 % o con 90% di loppa non saranno prestazionalmente equivalenti, soprattutto nella resistenza meccanica alle brevi stagionature (2-7 giorni) dove il contributo della loppa (lenta a indurire) è modesto e rimane, quindi, solo quello apportato dal clinker di cemento Portland. Da ciò deriva, per esempio, l’impossibilità pratica di produrre un cemento d’altoforno con 90% di loppa nelle classi di resistenza 42.5R, 52.5 e 52.5R, per la oggettiva difficoltà a raggiungere la resistenza meccanica a compressione di 20 N/mm2 in soli 2 giorni. Per quanto attiene alle prestazioni dei calcestruzzi con cemento d’altoforno, esse assomigliano a quelle già descritte per i conglomerati con cemento pozzolanico: in particolare, il calore di idratazione del cemento d’altoforno, laddove la percentuale di loppa è spinta ai valori più alti (> 80%), può risultare ancor più basso rispetto a quello che sviluppa nel cemento pozzolanico, necessariamente più ricco di clinker per l’esigenza di un maggior contenuto di calce necessaria all’attivazione della pozzolana.I NUOVI INGREDIENTI POZZOLANICIOltre agli ingredienti tradizionali (pozzolana naturale e loppa d’altoforno) da tempo impiegati per la produzione del cemento pozzolanico e d’altoforno, altri prodotti minerali – quasi tutti di recupero da processi industriali – sono stati introdotti nel processo produttivo dei cementi. Questi includono: la cenere volante (di tipo calcico o silicico), residuo della combustione nelle centrali termiche a carbone; il fumo di silice, sottoprodotto del processo produttivo del silicio metallico o delle leghe metalliche ferro-silicio; la cosiddetta pozzolana industriale, scoria vetrosa delle lavorazioni di leghe metalliche non-ferrose; lo scisto calcinato, residuo della torrefazione di scisti argillosi impregnati di bitume, ed il calcare di origine naturale, unico ingrediente privo in realtà di pozzolanicità. Qualche commento meritano la disponibilità in Italia di questi ingredienti e quindi la effettiva possibilità di reperire localmente i cementi che secondo la nuova normativa dovrebbero contenerli.La cenere volante si presenta in forma di particelle pressoché sferiche (5-90 µm), piene o più spesso cave, capaci di favorire, proprio per la loro forma tondeggiante, la lavorabilità dei calcestruzzi, oltre che la pozzolanicità dei cementi. La cenere volante disponibile in Italia è quella di tipo siliceo proveniente dalla combustione dei carboni bituminosi, mentre è di fatto non disponibile quella di tipo calcico residuo della combustione delle ligniti o dei carboni sub-bituminosi.Il fumo di silice si presenta in forma di microsfere con dimensioni prevalentemente al di sotto di 0.1 µm, e quindi capaci di allocarsi negli interstizi tra i granuli di cemento (1-50 µm). Tuttavia, la elevata finezza del fumo di silice non ne consente una percentuale d’impiego maggiore del 10% nel cemento per il conseguente aumento nella richiesta d’acqua di impasto. Di fatto, il fumo di silice – quasi sempre abbinato ad un superfluidificante per compensare la eccessiva richiesta d’acqua – viene per lo più impiegato come additivo in polvere per calcestruzzi speciali impermeabili ed alta resistenza meccanica a compressione (> 60 N/mm2).I TIPI DI CEMENTONella Tabella 2 sono indicate le proporzioni dei costituenti minerali, accanto all’ingrediente principale (clinker) per i vari tipi e sottotipi di cemento. Le percentuali indicate non tengono conto della presenza di gesso o anidrite – regolatore di presa – e quindi si riferiscono al contenuto totale di clinker e di tutti gli altri ingredienti minerali. La suddivisione dei cementi in base alla loro composizione prevede cinque tipi:I: Cemento Portland (un solo tipo) con almeno il 95% di clinker.II: Cementi Portland di miscela (17 sottotipi) dove il clinker è ancora predominante (almeno 79%) e dove gli altri costituenti (escluso il fumo di silice impiegabile solo nell’intervallo 6-10%) possono oscillare entro due intervalli: 6-20% oppure 21-35%; nel primo caso apparirà nella sigla corrispondente la lettera A, mentre se l’intervallo composizionale è maggiore apparirà la lettera B.La sigla di questi cementi è formata da II, seguito dalla lettera A oppure B a seconda della quantità di costituente minerale, ed infine da una lettera che individua lo specifico costituente minerale: (S per loppa, P per pozzolana naturale, L per calcare, ecc. come è mostrato in Tabella 2). Per esempio la sigla II/A-S sta ad indicare un cemento Portland di miscela (II), contenente loppa (S) in una proporzione variabile dal 6 al 20% (A), e prenderà il nome di “cemento Portland alla loppa”. Se, invece, accanto al prevalente clinker di cemento Portland sono presenti più di un costituente minerale (loppa, pozzolana, cenere, ecc.) il legante risultante sarà chiamato “cemento Portland composito” individuato dalla sigla II/A-M oppure II/B-M a seconda del contenuto di clinker.III: Cemento d’altoforno (3 sottotipi), per il quale sono previsti 3 livelli composizionali nel contenuto di loppa che vengono individuati nella sigla del cemento con: A (loppa 36-65%), B (loppa 66-80%), C (loppa 81-95%). Quest’ultimo rappresenta il cemento con il minor contenuto di clinker (che può scendere fino al 5%) e che proprio per questo si caratterizza per il bassissimo calore di idratazione (apprezzato nei getti di massa) oltre che per un’ottima resistenza all’attacco del solfato, dei sali disgelanti e dell’acqua di mare. Ovviamente questo specifico cemento d’altoforno (con sigla III/C) non potrà essere disponibile se non nelle classi di resistenza più basse (32.5, o al massimo 32.5R), per la carenza del clinker necessario all’ottenimento di una iniziale resistenza meccanica.IV: Cemento pozzolanico (2 sottotipi), dove il contenuto di clinker è compreso negli intervalli 65-89% (A) oppure 45-64% (B) e come costituente minerale è presente una miscela di microsilice, cenere silicica e pozzolana naturale o industriale. Il cemento pozzolanico (IV) propriamente detto – come del resto il cemento d’altoforno (III) – si distingue rispettivamente dal cemento Portland alla pozzolana (II) e dal cemento Portland alla loppa II per il minor contenuto di clinker. Quindi, anche per il cemento pozzolanico, soprattutto quello B con maggior contenuto di pozzolana (36-55%), sarà difficile prevedere la disponibilità nelle classi di resistenza più elevate (42.5R, 52.5, 52.5R).V: Cemento composito (2 sottotipi), con un contenuto di clinker ridotto (40-64% oppure 20-39%) e con una miscela di loppa, pozzolana e cenere silicica come costituenti minerali. Non va confuso con il cemento Portland composito (II/M) più ricco in clinker e più povero in costituenti minerali.Tabella 2 – Cementi Europei: tipi e composizione.. Percentuali in massa.

Ettringite: Dott. Jekyll e Mr. Hyde

L’ Ettringite gioca più ruoli nel determinare il comportamento del calcestruzzo. A seconda delle circostanze e delle condizioni la sua formazione può essere benefica o negativa. Un po’ come quel famoso personaggio dalla doppia personalità: quella benevola di Mr. Hyde, e quella criminale di Dr. Jekyill. Da un punto di vista chimico l’ettringite è un trisolfo-alluminato di calcio idrato: 3CaO•Al2O3•3CaSO4•32H2O. Tuttavia il suo comportamento ed i suoi effetti sulle prestazioni del calcestruzzo sono poco correlabili con la sua composizione chimica, quanto piuttosto con le modalità ed i tempi di formazione.

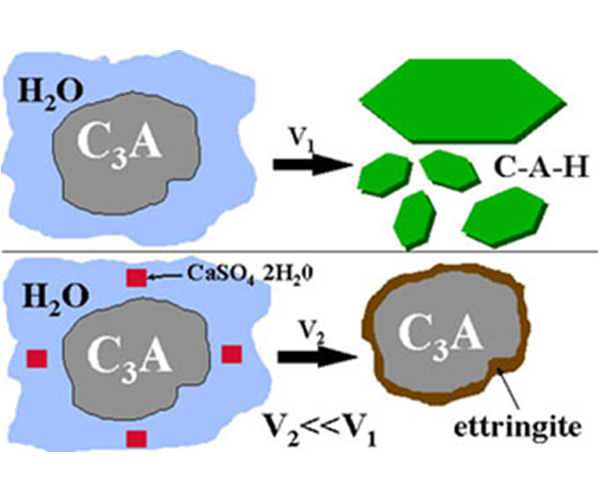

IL RUOLO POSITIVO: L’ETTRINGITE PRIMARIA

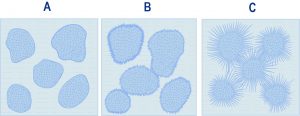

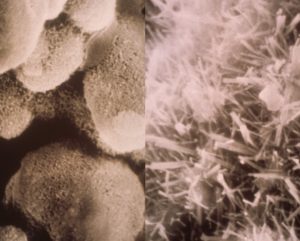

La formazione di ettringite svolge sicuramente un ruolo positivo nella regolazione della presa del cemento portland. Quest’ultimo è sostanzialmente costituito da due componenti: il clinker, che deriva dalla cottura delle materie prime e che contiene una miscela di silicati e alluminati (C3S, C2S, C3A e C4AF), ed il gesso (CaSO4•2H2O) che viene aggiunto, in misura di circa il 5%, nel mulino di macinazione del cemento. In assenza di gesso, il clinker (ed in particolare un suo componente molto reattivo: il C3A) provocherebbe una presa così rapida (subito dopo la miscelazione con acqua) da rendere impraticabile il trasporto del calcestruzzo. La presa rapida è associata alla trasformazione del C3A in lamine esagonali di alluminati di calcio idrati C-A-H (Fig. 1).La funzione del gesso è quella di reagire proprio con il C3A in presenza di acqua provocando il deposito di ettringite (in forma di una pellicola che avvolge la superficie del C3A) ed arrestando momentaneamente, o comunque ritardando fortemente, l’ulteriore idratazione del C3A e la formazione di C-A-H. Il risultato di questo processo, altamente positivo, è quello di far avvenire la presa del cemento in un tempo più lungo (almeno un’ora) e di consentire le operazioni di miscelazione, di trasporto, e di getto del calcestruzzo in tutta tranquillità. Per comodità definiremo primaria questa ettringite che si forma nella fase della presa del cemento. La formazione della pellicola di ettringite – che in realtà è assimilabile ad un feltro di minutissimi cristalli aghiformi – è però accompagnata da un aumento di volume, derivante dal fatto che l’ettringite è più voluminosa rispetto ai prodotti (C3A, acqua e gesso) che la generano.Se la formazione di ettringite è limitata e si esaurisce in breve tempo, cioè se si manifesta all’interno di un sistema deformabile (come è il calcestruzzo soprattutto nella fase plastica nelle prime ore di vita), allora l’incremento di volume, oltre ad essere modesto, non provoca sostanzialmente tensioni all’interno del materiale. Se, invece, la formazione di ettringite fosse abbondante e si protraesse per molto tempo (quando ormai il calcestruzzo è diventato molto rigido), allora l’aumento di volume potrebbe provocare pericolose tensioni con conseguenti fessurazioni dei manufatti cementizi.Questo diverso comportamento (assenza o meno di fessurazioni) è in qualche modo assimilabile a quello di un contenitore, pieno d’acqua, posto in un congelatore: la formazione di ghiaccio, anch’essa accompagnata da aumento di volume, provoca la fessurazione di un contenitore rigido in vetro, ma non di un contenitore deformabile in gomma. In pratica, per assicurare che la formazione di ettringite non provochi tensioni pericolose all’interno di un calcestruzzo rigido, occorre limitare il quantitativo di gesso aggiunto in macinazione allo stretto indispensabile, per la regolazione della presa, in modo tale che la formazione stessa di ettringite si esaurisca nel minor tempo possibile (al massimo entro un giorno) e sia comunque in quantità limitata. Fig.1 – Meccanismo di azione del gesso nel regolare la formazione di ettringite primaria.

Fig.1 – Meccanismo di azione del gesso nel regolare la formazione di ettringite primaria.

IL RUOLO NEGATIVO: L’ETTRINGITE SECONDARIA

Ciò comporta, però, che buona parte del C3A rimanga – per difetto di gesso – al di sotto della pellicola di ettringite. Questo C3A residuo completerà successivamente, quando ormai il calcestruzzo è stato messo in opera, la sua conversione in C-A-H per lenta diffusione dell’acqua attraverso la pellicola superficiale di ettringite. Il quadro ora descritto (che riguarda il controllo della presa del cemento e quindi la possibilità pratica di gettare il calcestruzzo entro tempi ragionevolmente lunghi) lascia, tuttavia, aperta una possibilità di rischio.Tabella 1 – Sequenza degli eventi per la formazione di ettringite secondaria.

| a) Ingresso dall’ambiente nel calcestruzzo di ioni solfatici (SO4-2); | ||||

| b) Reazione dello ione SO4= con la calce presente nel calcestruzzo e formazione di gesso: | ||||

| SO4-2 | + Ca(OH)2 | acqua======> | CaSO4·2H2O + 2OH | [1] |

| (Calce) | (gesso) | |||

| c) Reazione del gesso di neo-formazione con gli alluminati idrati del cemento (C-A-H) e produzione di ettringite secondaria: | ||||

| Ca SO4·2H2O + C-A-H | acqua======> | 3CaO·Al2O3·3CaOSO4· 32H2O | [2] | |

Il rischio consiste nel fatto che la formazione di nuova ettringite, che definiremo secondaria, possa essere ri-alimentata a seguito di ulteriore gesso formato in situ per ingresso di solfati provenienti dall’ambiente. E’ questo tipo di ettringite (cioè quello formato a tempi lunghi per interazione del materiale con l’ambiente, ed in particolare tra il C-A-H del calcestruzzo in servizio con il solfato ambientale) che può provocare danni severi sotto forma di fessurazioni, delaminazioni e distacchi del calcestruzzo (Fig. 2). Questo tipo di degrado è noto con il nome di attacco solfatico ed è associato principalmente (ma non solo) con la formazione di ettringite secondaria. Fig. 2 – Degrado di un canale per attacco solfatico delle acque e formazione di ettringite secondaria.Semplificando, l’attacco solfatico – che porta alla formazione di ettringite secondaria – può essere schematizzato con la successione di tre eventi (a, b, c) come è mostrato in Tabella 1.Come si può vedere, la formazione di ettringite secondaria all’interno del calcestruzzo in servizio, quando è esposto in un ambiente solfatico, richiede la sequenza di tre eventi (a, b, c). Da un punto di vista pratico, per impedire o almeno attenuare il degrado del calcestruzzo per effetto dell’attacco solfatico, è necessario bloccare almeno uno, possibilmente due, e preferibilmente tutti e tre gli eventi che portano alla formazione di ettringite secondaria.a) Impedire l’ingresso del solfatoIl modo più efficace per prevenire l’attacco solfatico consiste nel bloccare l’evento a, cioè nell’impedire che il solfato ambientale entri nel calcestruzzo.E’ evidente, infatti, che se il solfato non penetra nel calcestruzzo non possono verificarsi né il secondo evento (formazione di gesso), né tanto meno il terzo (formazione di ettringite). Ci sono due metodi (A e B), in pratica, per predisporre una barriera all’ingresso del solfato – come in qualsiasi altro agente aggressivo ambientale – all’interno del calcestruzzo.A) Il primo metodo consiste nel confezionare un calcestruzzo poco poroso, o comunque caratterizzato da un sistema poroso discontinuo, che impedisca – attraverso la segmentazione dei pori – l’accesso del solfato verso l’interno del materiale: in pratica, per ridurre la porosità ed impedire l’ingresso del solfato, si ricorre all’adozione di bassi rapporti acqua/cemento (a/c) che predispongano, dopo un’accurata stagionatura umida, la formazione di una pasta cementizia impermeabile all’acqua e quindi di fatto impenetrabile dai solfati. In pratica, il vincolo nel non superare un certo rapporto a/c, e creare quindi una efficace barriera all’ingresso dei solfati, dipende dalle entità della forza motrice che sospinge i solfati dall’ambiente dentro il calcestruzzo. Questa forza motrice è tanto più intensa, quanto maggiore è la concentrazione del solfato nell’ambiente. Pertanto, la barriera all’ingresso del solfato deve essere tanto più efficace (cioè il rapporto a/c deve essere tanto più basso), quanto maggiore è la concentrazione del solfato nell’ambiente che circonda il calcestruzzo. Questo principio, che riguarda non solo l’attacco del solfato ma anche quello di altri agenti aggressivi, è alla base di tutte le moderne normative (inclusa quella nazionale UNI 9850 ed europea EN 206). In linea di massima si può dire che il rapporto a/c del calcestruzzo non deve superare il valore di 0.55 quando l’ambiente (acqua o terreno) nel quale si trova il manufatto contiene più di 250 mg di solfato per 1 kg di acqua o di terreno, e deve scendere a valori ancora più bassi (< 0.45) se il contenuto di solfato è maggiore (si consulti per maggiori dettagli l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo).B) Il secondo metodo di prevenzione all’ingresso del solfato consiste nel proteggere superficialmente la superficie del manufatto con un rivestimento impermeabile che impedisca l’accesso di acqua nel calcestruzzo (il solfato, anche se presente in un terreno, è comunque sempre veicolato da un mezzo acquoso): questo tipo di prevenzione, che peraltro non sempre può essere realizzato (per esempio nei getti contro terra), presenta l’inconveniente che il rivestimento protettivo può distaccarsi nel tempo a seguito delle escursioni termiche ambientali. Tuttavia, questo provvedimento si rende indispensabile – ove sia attuabile – quando l’attacco solfatico sia già iniziato per carente qualità (eccessiva porosità) del calcestruzzo ormai gettato, o laddove (come prevedono le menzionate norme nazionali ed europee) la elevatissima concentrazione del solfato nell’ambiente (> 6000 mg/kg) richieda un trattamento di impermeabilizzazione superficiale del manufatto in aggiunta all’altro provvedimento che riguarda il rapporto a/c.b) Impedire la formazione di gessoIn aggiunta – e non in alternativa – al metodo a) per impedire l’ingresso del solfato, si può tentare di ridurre la quantità di calce nel calcestruzzo. Conseguentemente diminuisce la quantità di gesso che si forma secondo il processo [1]. Questo accorgimento – comunque raccomandabile, ancorché non cogente in base alla normativa – consiste nell’impiegare cementi d’altoforno (CEM III), pozzolanici (CEM IV) o compositi (CEM V). Questi cementi – grazie alla presenza di pozzolana e/o loppa – riducono significativamente la quantità di calce libera nel calcestruzzo (si consulti l’articolo “Cemento: il cuore del calcestruzzo” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo). La diminuzione di calce, e quindi di gesso formato in situ, comporta ovviamente un minor rischio di formazione di ettringite alimentata dal gesso secondo il processo [2] in Tabella 1.Val la pena di precisare che la semplice adozione dei cementi sopra menzionati, non è in grado di assicurare la durabilità del manufatto in assenza di un ridotto rapporto a/c.c) Impedire la formazione di ettringitePer la produzione di ettringite è indispensabile che accanto al gesso – formatosi a seguito del processo [1] – sia presente la fase C-A-H. La riduzione, o la completa eliminazione del C-A-H, impedirebbe teoricamente la produzione di ettringite ancorchè il solfato sia penetrato nel calcestruzzo (evento a) ed abbia reagito con la calce (evento b). Per questo motivo, in passato, si è ritenuto di poter prevenire il degrado da attacco solfatico semplicemente impiegando un cemento povero o privo ci C3A (cemento ferrico) e quindi capace di produrre una quantità rispettivamente minima o nulla di C-A-H. In realtà, anche in assenza di C3A rimangono comunque nel cemento dei componenti vulnerabili – sia pure, rispetto al C3A, in misura minore – al solfato e al gesso. Infatti, anche i prodotti di idratazione del C4AF (un altro alluminato presente nel clinker) sono suscettibili di trasformazione in ettringite, mentre i prodotti di idratazione dei silicati (C-S-H) possono generare, in presenza di gesso, la formazione di thaumasite, un prodotto ancor più devastante dell’ettringite. Pertanto, l’impiego di un cemento a basso tenore di C3A – spesso considerato un cemento di per sé resistente ai solfati – è una opzione raccomandabile (UNI 9858 ed EN 206) in aggiunta agli altri più importanti accorgimenti – in particolare quello di adottare un basso rapporto a/c – per la prevenzione dell’attacco aggressivo soprattutto quando la concentrazione del solfato nell’ambiente supera una certa soglia critica (500 mg/kg per le acque e 3000 mg/kg per i terreni).

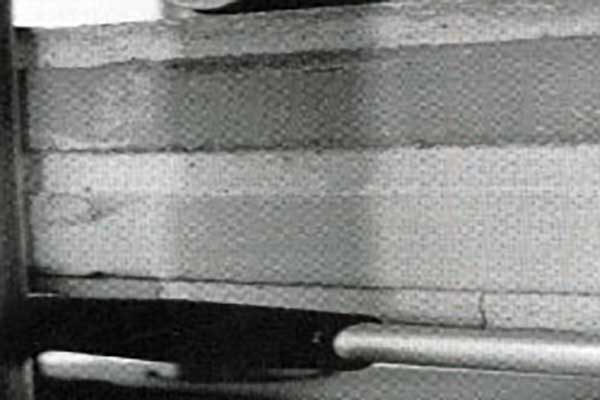

Fig. 2 – Degrado di un canale per attacco solfatico delle acque e formazione di ettringite secondaria.Semplificando, l’attacco solfatico – che porta alla formazione di ettringite secondaria – può essere schematizzato con la successione di tre eventi (a, b, c) come è mostrato in Tabella 1.Come si può vedere, la formazione di ettringite secondaria all’interno del calcestruzzo in servizio, quando è esposto in un ambiente solfatico, richiede la sequenza di tre eventi (a, b, c). Da un punto di vista pratico, per impedire o almeno attenuare il degrado del calcestruzzo per effetto dell’attacco solfatico, è necessario bloccare almeno uno, possibilmente due, e preferibilmente tutti e tre gli eventi che portano alla formazione di ettringite secondaria.a) Impedire l’ingresso del solfatoIl modo più efficace per prevenire l’attacco solfatico consiste nel bloccare l’evento a, cioè nell’impedire che il solfato ambientale entri nel calcestruzzo.E’ evidente, infatti, che se il solfato non penetra nel calcestruzzo non possono verificarsi né il secondo evento (formazione di gesso), né tanto meno il terzo (formazione di ettringite). Ci sono due metodi (A e B), in pratica, per predisporre una barriera all’ingresso del solfato – come in qualsiasi altro agente aggressivo ambientale – all’interno del calcestruzzo.A) Il primo metodo consiste nel confezionare un calcestruzzo poco poroso, o comunque caratterizzato da un sistema poroso discontinuo, che impedisca – attraverso la segmentazione dei pori – l’accesso del solfato verso l’interno del materiale: in pratica, per ridurre la porosità ed impedire l’ingresso del solfato, si ricorre all’adozione di bassi rapporti acqua/cemento (a/c) che predispongano, dopo un’accurata stagionatura umida, la formazione di una pasta cementizia impermeabile all’acqua e quindi di fatto impenetrabile dai solfati. In pratica, il vincolo nel non superare un certo rapporto a/c, e creare quindi una efficace barriera all’ingresso dei solfati, dipende dalle entità della forza motrice che sospinge i solfati dall’ambiente dentro il calcestruzzo. Questa forza motrice è tanto più intensa, quanto maggiore è la concentrazione del solfato nell’ambiente. Pertanto, la barriera all’ingresso del solfato deve essere tanto più efficace (cioè il rapporto a/c deve essere tanto più basso), quanto maggiore è la concentrazione del solfato nell’ambiente che circonda il calcestruzzo. Questo principio, che riguarda non solo l’attacco del solfato ma anche quello di altri agenti aggressivi, è alla base di tutte le moderne normative (inclusa quella nazionale UNI 9850 ed europea EN 206). In linea di massima si può dire che il rapporto a/c del calcestruzzo non deve superare il valore di 0.55 quando l’ambiente (acqua o terreno) nel quale si trova il manufatto contiene più di 250 mg di solfato per 1 kg di acqua o di terreno, e deve scendere a valori ancora più bassi (< 0.45) se il contenuto di solfato è maggiore (si consulti per maggiori dettagli l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo).B) Il secondo metodo di prevenzione all’ingresso del solfato consiste nel proteggere superficialmente la superficie del manufatto con un rivestimento impermeabile che impedisca l’accesso di acqua nel calcestruzzo (il solfato, anche se presente in un terreno, è comunque sempre veicolato da un mezzo acquoso): questo tipo di prevenzione, che peraltro non sempre può essere realizzato (per esempio nei getti contro terra), presenta l’inconveniente che il rivestimento protettivo può distaccarsi nel tempo a seguito delle escursioni termiche ambientali. Tuttavia, questo provvedimento si rende indispensabile – ove sia attuabile – quando l’attacco solfatico sia già iniziato per carente qualità (eccessiva porosità) del calcestruzzo ormai gettato, o laddove (come prevedono le menzionate norme nazionali ed europee) la elevatissima concentrazione del solfato nell’ambiente (> 6000 mg/kg) richieda un trattamento di impermeabilizzazione superficiale del manufatto in aggiunta all’altro provvedimento che riguarda il rapporto a/c.b) Impedire la formazione di gessoIn aggiunta – e non in alternativa – al metodo a) per impedire l’ingresso del solfato, si può tentare di ridurre la quantità di calce nel calcestruzzo. Conseguentemente diminuisce la quantità di gesso che si forma secondo il processo [1]. Questo accorgimento – comunque raccomandabile, ancorché non cogente in base alla normativa – consiste nell’impiegare cementi d’altoforno (CEM III), pozzolanici (CEM IV) o compositi (CEM V). Questi cementi – grazie alla presenza di pozzolana e/o loppa – riducono significativamente la quantità di calce libera nel calcestruzzo (si consulti l’articolo “Cemento: il cuore del calcestruzzo” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo). La diminuzione di calce, e quindi di gesso formato in situ, comporta ovviamente un minor rischio di formazione di ettringite alimentata dal gesso secondo il processo [2] in Tabella 1.Val la pena di precisare che la semplice adozione dei cementi sopra menzionati, non è in grado di assicurare la durabilità del manufatto in assenza di un ridotto rapporto a/c.c) Impedire la formazione di ettringitePer la produzione di ettringite è indispensabile che accanto al gesso – formatosi a seguito del processo [1] – sia presente la fase C-A-H. La riduzione, o la completa eliminazione del C-A-H, impedirebbe teoricamente la produzione di ettringite ancorchè il solfato sia penetrato nel calcestruzzo (evento a) ed abbia reagito con la calce (evento b). Per questo motivo, in passato, si è ritenuto di poter prevenire il degrado da attacco solfatico semplicemente impiegando un cemento povero o privo ci C3A (cemento ferrico) e quindi capace di produrre una quantità rispettivamente minima o nulla di C-A-H. In realtà, anche in assenza di C3A rimangono comunque nel cemento dei componenti vulnerabili – sia pure, rispetto al C3A, in misura minore – al solfato e al gesso. Infatti, anche i prodotti di idratazione del C4AF (un altro alluminato presente nel clinker) sono suscettibili di trasformazione in ettringite, mentre i prodotti di idratazione dei silicati (C-S-H) possono generare, in presenza di gesso, la formazione di thaumasite, un prodotto ancor più devastante dell’ettringite. Pertanto, l’impiego di un cemento a basso tenore di C3A – spesso considerato un cemento di per sé resistente ai solfati – è una opzione raccomandabile (UNI 9858 ed EN 206) in aggiunta agli altri più importanti accorgimenti – in particolare quello di adottare un basso rapporto a/c – per la prevenzione dell’attacco aggressivo soprattutto quando la concentrazione del solfato nell’ambiente supera una certa soglia critica (500 mg/kg per le acque e 3000 mg/kg per i terreni).

IL DEGRADO DA DEF

Il degrado usuale legato alla formazione di ettringite secondaria è sostanzialmente incentrato sulla interazione di un calcestruzzo (generalmente poroso) e l’ambiente (acqua o terreni) che contiene solfati. A partire dagli anni ‘80 è stato evidenziato – soprattutto nelle traversine ferroviarie in c.a.p. – un singolare tipo di attacco solfatico che si manifesta, in forma di fessurazione, in manufatti situati in ambienti esenti da solfato. Questo tipo di degrado – noto come DEF (Delayed Ettringite Formation) – è in sostanza provocato dalla ritardata formazione di ettringite secondaria generata all’interno del calcestruzzo senza alcun apporto di solfati dall’esterno. Per spiegare questo singolare e straordinario tipo di degrado sono state avanzate più ipotesi le più importanti delle quali sono:l’ettringite primaria (non pericolosa), che si forma al momento della presa, si decompone termicamente se il manufatto è sottoposto a maturazione accelerata ad alta temperatura; per successiva esposizione all’acqua si riforma l’ettringite (secondaria) generando tensioni pericolose in quanto l’espansione, che accompagna la formazione di questa ettringite, si manifesta in un sistema che nel frattempo è diventato molto più rigido;

(ii) il degrado da DEF non sarebbe direttamente imputabile alla formazione di ettringite; il quadro fessurativo sarebbe in realtà provocato da altri fenomeni (reazione alcali-silice, rottura a fatica per sollecitazioni dinamiche in servizio, ecc), mentre gli ioni SO4 -2, Ca +2, Al +3, derivanti dall’ettringite primaria, provocherebbero il deposito di ettringite secondaria in una forma “benigna”: in sostanza il deposito di ettringite secondaria all’interno delle microfessure – provocate da altri eventi precursori – sarebbe l’effetto e non la causa del degrado stesso;

(iii) accanto all’ettringite primaria – che si forma immediatamente per reazione tra C3A, gesso ed acqua – si può formare, a tempi più lunghi, un’ettringite secondaria (o ritardata) anche in un ambiente privo di solfati purché nel clinker sia presente un’eccessiva quantità di solfato proveniente dalle impurità di zolfo presente nei combustibili. Il solfato presente nel clinker – a differenza di quello contenuto nel gesso aggiunto in macinazione per regolare la presa – è lento nel diffondere dal clinker verso la fase acquosa che riempie i pori e le microfessure presenti nel calcestruzzo, e pertanto alimenta la formazione di ettringite quando il calcestruzzo è ormai indurito e rigido e provocando, quindi, microfessurazioni e distacchi.

In favore della terza ipotesi ci sono tre considerazioni:

- il degrado da DEF coinvolge prevalentemente manufatti prefabbricati maturati a vapore, ma anche strutture gettate in opera e maturate a temperatura ambiente per le quali non è possibile invocare il meccanismo della decomposizione termica dell’ettringite primaria (ipotesi i);

- il degrado da DEF è stato registrato anche in strutture in calcestruzzo con aggregati calcarei (privi quindi di silice alcali – reattiva) e non sollecitate a fatica (ipotesi ii), come per esempio le traversine ferroviarie stoccate in piazzale in attesa di entrare in servizio;

- il degrado da DEF, praticamente assente fino agli anni ‘70, ha cominciato a manifestarsi negli anni ‘80 mentre la maturazione a vapore è stata sempre impiegata ben prima degli anni ‘70; per contro, a partire dagli anni ‘80 sono stati registrati aumenti di impurità solfatiche nel clinker probabilmente correlabili con l’impiego nel forno di cottura di combustibili più economici ma più ricchi in zolfo.

D’altra parte, se è vero che a partire dagli anni ‘80 è andato aumentando il contenuto di solfato nel clinker, è pur vero che le strutture danneggiate da DEF rappresentano una ridottissima minoranza rispetto alla stragrande maggioranza di strutture integre. Pertanto, debbono esistere altre concause – accanto al maggior tenore di solfato nel clinker – nel determinare il degrado da DEF, la più importante delle quali è l’insorgere di microfessure provocate talvolta dallo stesso processo produttivo. Per esempio, nel caso delle traversine ferroviarie in c.a.p., il livello di sollecitazione provocato dalla precompressione stessa provoca la formazione di microfessure – non rilevabili a occhio nudo, ma evidenziabili con l’ausilio di un microscopio ottico da campo – all’interno delle quali avviene il deposito di ettringite ritardata con conseguente allargamento delle iniziali microfessure e formazione di macrofessure molto pericolose.Secondo un modello olistico – cioè che tenga conto di tutte le varie concause che determinano il degrado da DEF – il fenomeno è imputabile alla coesistenza di tre elementi:

- presenza di eccessivo solfato nel clinker (SO3 > 1%);

- formazione di microfessure determinate da escursioni igrotermiche, carichi dinamici in servizio, eccessive sollecitazioni in fase di precompressione, ecc..

- esposizione all’umidità, sia pure in modo discontinuo, delle strutture microfessurate.

E’ sufficiente prevenire almeno uno di questi elementi per eliminare il rischio di degrado da DEF.Se ciò non avviene, gli ioni SO4-2 provenienti dal clinker diffondono lentamente, insieme agli ioni Ca+2 ed Al+3, attraverso i pori del calcestruzzo saturi di acqua (in ambienti umidi) e depositano l’ettringite secondaria all’interno delle microfessure pre-esistenti (anch’esse sature di acqua) provocandone l’ulteriore allargamento ed innescando il degrado delle strutture.

Fessurazione del calcestruzzo: ingresso degli agenti aggressivi

LA FESSURAZIONE INSIDIA LA DURABILITÀ

Una struttura in calcestruzzo fessurata molto spesso non è più in grado di garantire il servizio al quale era stata destinata: per esempio, una trave in calcestruzzo normale, una volta che si è fessurata, non è più in grado di sopportare le sollecitazioni flessionali in servizio. Proprio per questo, da molto tempo, il calcestruzzo normale è stato rinforzato con i ferri di armatura che sopperiscono alle intrinseche deficienze strutturali del conglomerato, ed in particolare alla tendenza di questo materiale a fessurarsi sotto l’azione di sollecitazioni di trazione e flessione neppure rilevanti. Se le armature metalliche hanno risolto brillantemente i problemi strutturali del calcestruzzo quando è sottoposto ai carichi statici e dinamici in servizio, esse non hanno però risolto l’altro problema connesso con la fessurazione: la durabilità della struttura.Val la pena di ricordare che le armature metalliche, sapientemente disposte dal progettista, possono eliminare la frattura ed il conseguente collasso della struttura. Esse possono, inoltre, ridurre l’ampiezza di un’unica macrofessura, che si verificherebbe in un calcestruzzo non armato, in tante microfessure di ampiezza minore. Rimane il fatto, però, che il calcestruzzo, ancorché armato, è suscettibile di fessurarsi, magari in forma di micro anziché di macro-fessure (Fig. 1). Ed è questo il problema, ancora irrisolto, che rimane da affrontare in relazione alla durabilità.La durabilità – cioè la capacità di durare nel tempo, ma non all’infinito, alle aggressioni ambientali – viene oggi convenzionalmente assicurata per non più di 50 anni, purché si adotti un copriferro sufficientemente spesso ed un rapporto acqua/cemento (a/c) sufficientemente basso per impedire agli agenti aggressivi dell’ambiente di entrare all’interno del calcestruzzo, e purché siano rispettate alcune regole fondamentali – spesso, però disattese nella pratica – di assicurare un minimo di stagionatura umida soprattutto dopo una precoce scasseratura (si veda l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it è l’ABC del calcestruzzo). Tuttavia, soprattutto in strutture con grande estensione superficiale rispetto alla massa, come si verifica per i pavimenti o le volte sottili, un calcestruzzo non è durabile – anche se confezionato con basso rapporto a/c – se presenta fessure o anche solo microfessure (cioè non visibili a occhio nudo ma rilevabili con microscopio ottico : < 100 mm). Infatti, l’obiettivo di ridurre la macroporosità della matrice cementizia e quindi l’accesso degli agenti aggressivi mediante la riduzione del rapporto a/c, può essere completamente vanificato dalla presenza di fessure o microfessure attraverso le quali gli agenti aggressivi possono penetrare nonostante una densa e compatta matrice cementizia. L’aspetto più preoccupante nell’aggressione ambientale, perpetrata attraverso i cammini preferenziali rappresentati dalle fessure e microfessure, riguarda proprio i ferri di armatura particolarmente esposti al rischio di prematura corrosione per l’ingresso di aria umida, e quindi di un gas che permea facilmente le fessure ma anche le invisibili microfessure. Nel giro di qualche anno l’incipiente corrosione dei ferri prima farà apparire le macchie di ruggine in corrispondenza delle microfessure, successivamente tramuterà le micro in macrofessure ed infine provocherà il distacco del copriferro a causa dell’aumento di volume delle armature per effetto della corrosione promossa dalla carbonatazione. Insomma, il confezionamento di un calcestruzzo di qualità, con un basso rapporto a/c in conformità alle normative, è condizione necessaria, ma non sufficiente per garantire la durabilità di una struttura, soprattutto se l’aspettativa di durabilità va ben oltre i 50 anni previsti dalla normativa europea . Se questa aspettativa si protrae per qualche secolo, come pure sarebbe lecito attendersi per opere di alto valore architettonico e di grande interesse sociale, è assolutamente indispensabile controllare, se non eliminare, il quadro fessurativo e micro-fessurativo del calcestruzzo. Fig. 1 – Fessurazione provocata da escursioni termo-igrometriche

Fig. 1 – Fessurazione provocata da escursioni termo-igrometriche

FESSURAZIONE E RIGIDITÀ

Quali sono le principali cause che determinano nel calcestruzzo un’elevata tendenza alla fessurazione anche in assenza di carichi statici e dinamici in servizio? Sono fondamentalmente due: una scarsa resistenza (Rt) alle sollecitazioni di trazione (st ); un elevato modulo elastico (E) cioè una scarsa deformabilità soprattutto al momento della rottura sostanzialmente fragile.Se una struttura è sollecitata con una tensione (st ) che supera la resistenza (Rt), il calcestruzzo, come ogni altro materiale, si fessura. Ovviamente occorrerà evitare che si verifichi questa diseguaglianza:

st > Rt

Noto il valore di Rt (di solito molto basso: 1-7 N/mm2) si deve fare in modo che le sollecitazioni statiche o dinamiche in servizio non inducano sforzi maggiori di Rt , pena la fessurazione del calcestruzzo. Con più difficoltà, invece, si potrà evitare le insidie che si nascondono nelle deformazioni di origine igrometrica o termica che, se impedite o comunque ostacolate, di fatto si tramutano in tensioni. Si consideri, per esempio, una lastra di calcestruzzo appoggiata su terreno. Si supponga che – per effetto dell’ambiente insaturo di umidità, e del conseguente asciugamento del calcestruzzo – la lastra subisca un ritiro igrometrico ei. Se non esistesse alcun vincolo alla contrazione, se per esempio non ci fosse alcun attrito tra calcestruzzo e terreno, la lastra si accorcerebbe di ei senza alcuna conseguenza negativa. Se, all’opposto, la lastra è del tutto impedita nell’accorciamento, essa è costretta a rimanere nella sua posizione originale sotto l’azione di una tensione di trazione st, calcolabile in prima approssimazione, con la legge di Hooke:

st = E ei [1]

In sostanza, per una data contrazione da ritiro igrometrico (ei ), la tensione di trazione (st), indotta proprio dall’impedimento alla contrazione, diventa tanto maggiore, quanto più alto è il modulo elastico (E) del calcestruzzo.

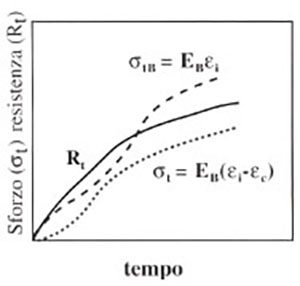

Fig. 2 – A parità di sviluppo della resistenza meccanica a trazione (Rt), ed a parità di ritiro (ei), la fessurazione avviene sono nel calcestruzzo B dotato di maggior modulo elastico EB, non appena la tensione (st) indotta dal ritiro impedito, supera la resistenza a trazione (Rt)

Due calcestruzzi (A e B), dotati di moduli elastici diversi (EA < EB), ma con stessa resistenza a trazione Rt, (Fig. 2), potrebbero comportarsi – dal punto di vista fessurativo – in modo completamente diverso nei confronti delle tensioni indotte dallo stesso ritiro igrometrico (ei ). Infatti, per il calcestruzzo A, meno rigido, la stA indotta potrebbe risultare inferiore alla resistenza Rt, mentre per il calcestruzzo B più rigido (EB > EA ) la stB indotta potrebbe superare Rt e provocare, quindi la fessurazione del materiale:

stB = EB· ei > Rt > stA = EA · ei [2]

In generale i valori di E, di ei e di st che si riscontrano normalmente nei calcestruzzi dovrebbero portare ad una situazione come quella indicata in Fig. 1 per il calcestruzzo B. In altre parole ci si dovrebbe aspettare una fessurazione indotta da ritiro in quasi tutte le strutture. Poiché, però, fortunatamente ciò non accade, vuol dire che la tensione indotta dal ritiro, calcolata secondo l’equazione [2] è in realtà attenuata da un concomitante fenomeno che riduce di fatto la contrazione da ritiro ei . Questo fenomeno è individuabile nella deformazione viscosa o creep (ec) generata dall’insorgere della stessa tensione di trazione st consistente in un allungamento (ec) e quindi di segno opposto al ritiro. Insomma, se la contrazione ei genera una tensione st, quest’ultima a sua volta produce un rilassamento del materiale attraverso un allungamento viscoso ec di segno opposto ad un allungamento ei . E’ come se l’equazione [2] diventasse:

st = E(ei – ec) [3]

La Fig. 3 riassume i concetti sopra esposti mostrando comparativamente il comportamento del calcestruzzo B: nella ipotesi che ci sia l’allentamento della tensione a causa del creep la fessura non si manifesta. In sostanza, per non avere fessure occorrerebbe un calcestruzzo con alta resistenza, basso ritiro e soprattutto con basso modulo elastico (su una elevata deformazione viscosa, ec, che pure ridurrebbe la tensione di trazione st, è meglio non contare per evitare altri problemi: per esempio rilassamento dello stato di coazione nel calcestruzzo precompresso). Insomma è il sogno di tutti i ricercatori, i tecnologi e i progettisti: inventare, sviluppare ed impiegare un calcestruzzo resistente, ma poco rigido, cioè con modulo elastico così basso da poter praticamente annullare le tensioni di trazione che insorgono per effetto del ritiro igrometrico e della contrazione termica; e più in generale per cancellare le differenze nello stato tensionale che insorgono per effetto delle diverse variazioni dimensionali generate da gradienti igrometrici o termici.Si pensi, per esempio, alla situazione di una struttura esposta alle escursioni termiche ed igrometriche ambientali: queste escursioni, di carattere giornaliero e stagionale, provocheranno una lenta ma progressiva microfessurazione sull’epidermide del calcestruzzo proprio per la sua rigidità e per effetto delle differenze di temperatura e di umidità rispetto agli strati più interni e quindi più protetti dalle escursioni termo-igrometriche. Questo meccanismo, che è alla base della microfessurazione iniziale, è il precursore del degrado a lungo termine, soprattutto nelle armature metalliche protette da un copriferro di inadeguato spessore.

UNA PELLE ELASTICA SUL CALCESTRUZZO RIGIDOPer ritornare al sogno di un calcestruzzo poco rigido, che annullerebbe in un sol colpo gran parte dei problemi della fessurazione e della durabilità a lungo termine, esso è stato in parte risolto impiegando come ingrediente aggiuntivo – oltre a quelli tradizionali (cemento, inerti) – un polimero elastomerico: una sorta di gomma sintetica, dispersa in forma di particelle finemente suddivise in un mezzo acquoso (lattice) da impiegare al posto della normale acqua di impasto. Grazie a questa aggiunta, il modulo elastico del sistema polimero-cemento diventa minore di 1000 N/mm2, contro un valore tipicamente compreso tra 20000 e 40000 N/mm2 per i più rigidi sistemi cementizi tradizionali. Esistono, però, due limiti a questa strategia: il costo elevato del componente elastomerico rispetto agli altri ingredienti tradizionali che ne rende proibitivo l’impiego massiccio nel calcestruzzo; la diminuzione di resistenza meccanica a compressione che accompagna la diminuzione del modulo elastico. Per questo motivo il sistema polimero-cemento è finora impiegato in forma di malta da applicare come rivestimento sottile (circa 2 mm), duttile, flessibile, e capace di impermeabilizzare, come una guaina elastica su misura, il substrato rigido in calcestruzzo. Una delle proprietà maggiormente studiate ed apprezzate per questi rivestimenti elastici è la cosiddetta crack-bridging-ability, cioè la capacità di formare un “ponte” elastico ed integro sulle inevitabili fessure della sottostante struttura in calcestruzzo rigido (Fig. 4). In sostanza, una pelle elastica può sopperire alla rigidità del substrato in calcestruzzo ed alla sua suscettibilità alla microfessurazione causata da carichi statici o dinamici in servizio, oppure indotta dalle variazioni termo-igrometriche dell’ambiente. Un sottile (2 mm) rivestimento flessibile con le caratteristiche elastiche sopra descritte, dovrebbe sempre completare la finitura superficiale di una nuova costruzione in calcestruzzo armato la cui attesa di vita in servizio supera i 50 anni. Fig.3 – Effetto del creep (ec) sull’allentamento della tensione st indotta dal ritiro (ei): la curva della tensione (stB) supera quella della resistenza (Rt) in assenza di creep; la tensione (st), in presenza di creep, si attenua e non si verifica la fessurazione o si verifica a tempi più lunghi.

Fig.3 – Effetto del creep (ec) sull’allentamento della tensione st indotta dal ritiro (ei): la curva della tensione (stB) supera quella della resistenza (Rt) in assenza di creep; la tensione (st), in presenza di creep, si attenua e non si verifica la fessurazione o si verifica a tempi più lunghi.  Fig. 4-Trave armata sollecitata a flessione: le fessure del substrato in calcestruzzo sono coperte dal rivestimento flessibile in superficie.

Fig. 4-Trave armata sollecitata a flessione: le fessure del substrato in calcestruzzo sono coperte dal rivestimento flessibile in superficie.

COME DISTRIBUIRE LE FESSURE CON I GIUNTI DI CONTRAZIONE