Lavorabilità del calcestruzzo fresco: influenza sul calcestruzzo in servizio

LAVORABILITÀ

Subito dopo il mescolamento dei suoi ingredienti, il calcestruzzo fresco – cioè nello stato plastico – deve essere trasportato, gettato e costipato. La lavorabilità è la caratteristica che indica la capacità del calcestruzzo fresco a muoversi ed a compattarsi. La mobilità del calcestruzzo è importante per facilitare il trasporto (per es: pompaggio), il getto (caduta per gravità lungo una canaletta) e l’avvolgimento dei ferri di armatura all’interno delle casseforme. La compattabilità, invece, è importante per agevolare, per effetto della vibrazione, la fuoriuscita dell’aria intrappolata dal calcestruzzo fresco ed assicurare, quindi, la massima densità possibile del materiale indurito, oltre che il massimo contatto superficiale tra ferri e calcestruzzo. A parità di sistema vibrante, in un calcestruzzo molto lavorabile l’aria intrappolata è facilmente espulsa, mentre in un calcestruzzo poco lavorabile possono permanere dei macrovuoti d’aria (vespai) che penalizzano successivamente la resistenza meccanica, l’aderenza ferro-calcestruzzo e la protezione dalla corrosione delle armature metalliche. Quindi la lavorabilità – una proprietà tipica del calcestruzzo fresco – finisce con il condizionare anche le prestazioni del calcestruzzo in servizio.Tuttavia, la prescrizione della lavorabilità è tanto spesso disattesa in sede di progetto, quanto diffusamente manipolata sul cantiere con penalizzanti ed improprie ri-aggiunte d’acqua.

QUALE LAVORABILITÀ?

La scelta della lavorabilità più appropriata del calcestruzzo è funzione del tipo di struttura (densità dei ferri di armatura, forma e dimensione delle strutture) e della particolare tecnica esecutiva. Pertanto, nessuno meglio del progettista dovrebbe conoscere le difficoltà di getto e scegliere la lavorabilità più appropriata. Ed invece, nella maggior parte dei casi, il progettista ritiene che siano altri (l’impresa) a doversi far carico della scelta di questo “banalissimo” parametro. Poiché, però, come si vedrà più avanti, la lavorabilità ha un costo, difficilmente l’impresa adotterà una maggiore lavorabilità (più affidabile per la struttura, ma anche più costosa) in assenza di una precisa specifica di capitolato ed adeguato controvalore.Nella Tabella 1 è mostrata indicativamente la lavorabilità più appropriata (in termini di classi di consistenza e slump) per alcune tipologie di strutture in calcestruzzo. Se si eccettuano alcune particolari tipologie strutturali, per le quali la tecnica esecutiva adottata (vibrofinitrice, o casseri rampanti) richiede necessariamente una classe di consistenza relativamente bassa (terra umida con la vibrofinitrice, e plastica con i casseri rampanti), per la quasi totalità delle opere in calcestruzzo gettato entro casseri la lavorabilità prescelta è compresa tra la classe di consistenza semifluida (S3) e quella superfluida (S5). In generale, maggiore è la densità dei ferri di armatura, maggiore deve essere la fluidità del calcestruzzo. Così pure una maggiore lavorabilità è richiesta per getti entro casseforme di strutture con ridotta sezione e/o con forma complessa che possano ostacolare il movimento del calcestruzzo ed il completo riempimento dei casseri. Peraltro, indipendentemente dalla tipologia di opera – fatta eccezione per quelle sopra menzionate nelle quali si richiede necessariamente una bassa classe di consistenza per la speciale tecnica esecutiva – una lavorabilità maggiore comporta una più rapida e semplice esecuzione. Per esempio, in una pavimentazione industriale un calcestruzzo a consistenza superfluida (S5) si mette in opera più rapidamente e quindi più produttivamente di quello a consistenza semifluida (S3), ancorchè entrambi siano reologicamente accettabili dal punto di vista esecutivo.

| Classe di consistenza | Slump (mm) | Tipologia di struttura |

| S1 (terra umida) | 10 – 40 | Pavimenti messi in opera con vibrofinitrice |

| S2 (plastica) | 50 – 90 | Strutture circolari (silos, ciminiere) messe in opera con casseri rampanti |

| S3 (semifluida) | 100 – 150 | Strutture non armate o poco armate |

| S4 (fluida) | 160 – 200 | Strutture mediamente armate |

| S5 (superfluida) | ³ 210 | Strutture fortemente armate, di ridotta sezione e/o complessa geometria |

Tabella 1 – Classe di consistenza richiesta per alcune tipologie strutturaliTuttavia, se un progettista tenesse conto della realtà della maggior parte dei cantieri – ed in particolare del livello di qualificazione della manodopera oggi disponibile – non potrebbe trascurare di specificare una classe di consistenza fluida o superfluida per rendere il getto più affidabile in quanto meno dipendente dalla qualità della manodopera sul cantiere.

LA LAVORABILITÀ HA UN COSTO

In un altro articolo (“Acqua di impasto del calcestruzzo: fatti e misfatti sui cantieri” disponibile sul sito www.encosrl.it è l’ABC del calcestruzzo:) si è mostrato che la lavorabilità aumenta all’aumentare dell’acqua di impasto (Regola di Lyse). Tuttavia, il solo aumento dell’acqua – senza un proporzionale incremento del dosaggio di cemento – fa aumentare il rapporto acqua/cemento (a/c) e penalizza conseguentemente le prestazioni meccaniche e di durabilità del materiale in servizio. Pertanto, se si vuole migliorare la lavorabilità attraverso l’aumento dell’acqua, senza penalizzare le prestazioni del calcestruzzo in servizio, occorre accompagnare l’aumento dell’acqua con un proporzionale aumento del quantitativo di cemento in modo da mantenere costante il rapporto a/c. Da ciò si evince che l’aumento della lavorabilità attraverso l’aumento dell’acqua, senza penalizzazione per le prestazioni meccaniche, comporta un maggior costo determinato dal maggior contenuto di cemento. In alternativa, il miglioramento della lavorabilità, sempre senza penalizzare le prestazioni del calcestruzzo in servizio, può essere conseguito con la scelta di un aggregato reologicamente più favorevole (maggior diametro massimo, di forma tondeggiante e di tessitura più levigata) e/o con l’impiego di additivi fluidificanti e soprattutto superfluidificanti capaci di migliorare la mobilità e la compatibilità del calcestruzzo. In realtà, quest’ultima soluzione è quella più diffusamente adottata per migliorare la lavorabilità del calcestruzzo, mentre l’impiego di aggregati reologicamente più favorevoli non sempre è realizzabile o per la indisponibilità locale del materiale o per i vincoli costruttivi (copriferro e sezione della struttura) che impongono l’adozione di aggregati con minor diametro massimo.Ad ogni modo, il conseguimento di una maggiore lavorabilità comporta un maggior costo (più cemento o impiego di additivi) del calcestruzzo. A fronte di questo maggior costo esistono tuttavia, due vantaggi per l’impresa nella messa in opera: uno di carattere economico e l’altro di carattere tecnico.

VANTAGGI PER L’IMPRESA

Il vantaggio economico consiste in un getto più rapido (quindi con maggiore produttività) ed in una compattazione meno impegnativa (quindi con un minor costo per la manodopera). Questo vantaggio economico nella messa in opera dovrebbe compensare il maggior costo, sostenuto dall’impresa, per il calcestruzzo fornito a fronte dalla sua maggiore lavorabilità. Da questo punto di vista occorre evidenziare come l’incremento di costo praticato dai produttori di calcestruzzo in relazione al passaggio da una classe di consistenza a quella successiva (da S3 ad S4 o da S4 ad S5) è spesso dettata da impostazioni commerciali completamente opposte: in alcuni casi si scoraggia, giustamente, l’impiego di calcestruzzi non lavorabili (spesso sottoposti a manipolazioni sui cantieri con penalizzanti riaggiunte d’acqua e conseguenti contestazioni) abolendo completamente dal listino i calcestruzzi con classe di consistenza inferiore alla S4 o applicando un prezzo uniforme per i calcestruzzi con classe di consistenza da S1 ad S4 e praticando un sovrapprezzo solo per il calcestruzzo superfluido (S5); in altri casi, al contrario, si scoraggia di fatto l’impiego di calcestruzzi lavorabili con sovrapprezzi eccessivi (talvolta di 20 euro per un solo salto di classe di consistenza) difficilmente giustificabili da un punto di vista tecnico, né economicamente accettabili da parte dell’impresa che sarà tentata, così, di ordinare calcestruzzi di bassa classe di consistenza per poi manipolarli con ri-aggiunte d’acqua sul cantiere. Una maggiore considerazione, da parte dei fornitori di calcestruzzo, nel calibrare il prezzo della lavorabilità, porterebbe sicuramente ad una maggiore attenzione, da parte dell’impresa, ai vantaggi economici derivanti dalla messa in opera di un calcestruzzo fluido: in altre parole, pur riconoscendo – per effetto della maggior classe di consistenza – un maggior prezzo ad 1 m3 di calcestruzzo alla bocca dell’autobetoniera, si dovrebbe, però, conseguire – per effetto della minore incidenza di mano d’opera e per la maggiore rapidità di getto – un minor costo per 1 m3 di calcestruzzo in opera rispetto ad un corrispondente conglomerato di pari resistenza caratteristica ma meno lavorabile.

AFFIDABILITÀ DELL’OPERA

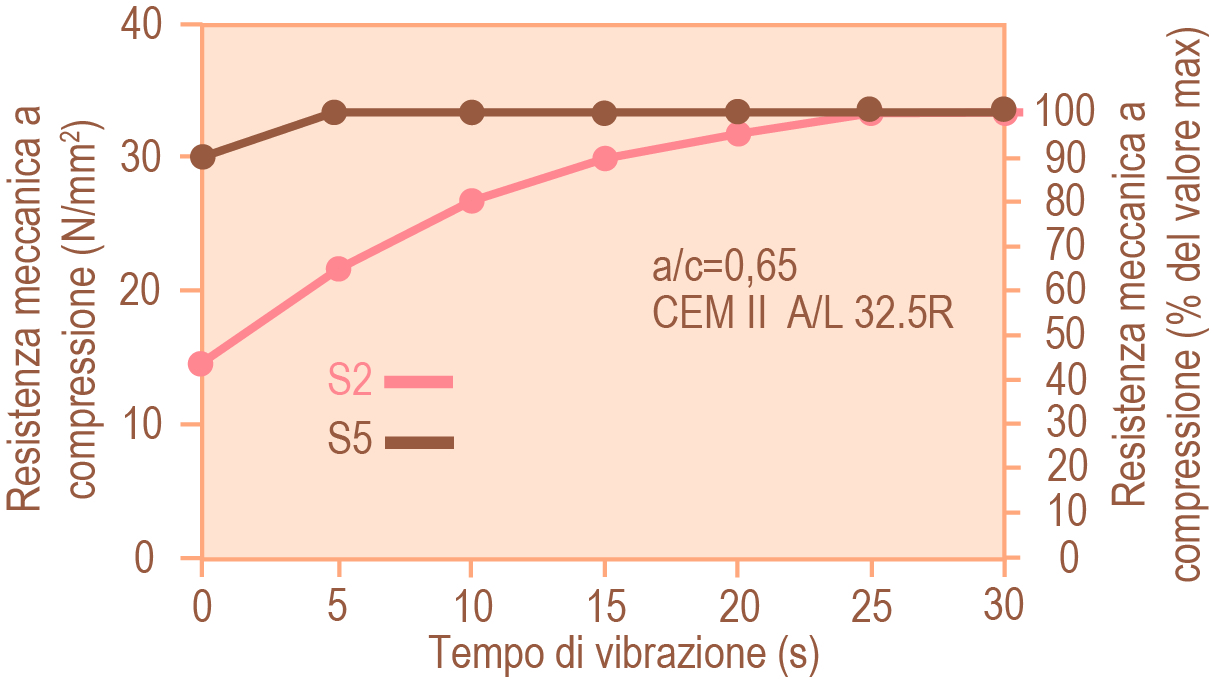

Un calcestruzzo più lavorabile è anche meno dipendente dalla efficacia della compattazione in opera, cioè dalla qualità della manodopera sul cantiere: in sostanza, esso è più affidabile. Se si confrontano due calcestruzzi di pari composizione (in particolare di pari a/c e tipo di cemento), ma differenti solo per la classe di consistenza (S5 ed S2 per la presenza o meno di un additivo superfluidificante), si otterrà la stessa resistenza meccanica (in relazione allo stesso rapporto a/c ed allo stesso cemento) purché i due calcestruzzi siano vibrati per un tempo sufficientemente lungo (e variabile in relazione alla classe di consistenza) così da ottenere lo stesso grado di compattazione.Le Figure 1 – 3 riassumono il concetto sopra esposto di affidabilità. La Fig. 1 mostra come varia la resistenza meccanica a compressione in funzione del tempo di vibrazione subito dopo la messa in opera. Essa indica come con il calcestruzzo a consistenza superfluida (S5) si ottiene il 100% della massima prestazione meccanica purché si vibri per almeno 5 secondi. D’altra parte, con il calcestruzzo a minor consistenza (S2) si ottiene il massimo di prestazione (35 N/mm2) solo se la vibrazione è prolungata per oltre 25 secondi. Inoltre, in assenza di vibrazione la resistenza meccanica del calcestruzzo a consistenza superfluida (30 N/mm2) è pari all’86% del valore massimo ( 35 N/mm2), mentre quella del calcestruzzo a consistenza plastica in assenza di vibrazione (14 N/mm2) raggiunge appena il 40% del valore massimo conseguibile con una completa compattazione. Fig. 1 – Resistenza meccanica a compressione a 28 giorni per calcestruzzi con classe di consistenza S2 (senza additivo) ed S5 (con 0.8% di additivo superfluidificante).Tutto ciò sta ad indicare che, a parità di resistenza meccanica massima (35 N/mm2) ottenibile a compattazione completa, il calcestruzzo superfluido è molto più affidabile in quanto raggiunge questo valore di resistenza anche con tempi di vibrazione molto brevi e permette comunque di ottenere calcestruzzi quasi altrettanto resistenti (30 N/mm2) anche in assenza di qualsiasi vibrazione. Per contro, la resistenza meccanica del calcestruzzo a minor consistenza (S2) è fortemente dipendente dall’efficacia della vibrazione (cioè dalla qualità della manodopera sul cantiere) e può oscillare entro un ampio intervallo (14-35 N/mm2) a seconda del tempo di vibrazione (0-25 secondi).La Fig. 2 mostra visivamente la differenza di aspetto dei provini confezionati con calcestruzzi con classe di consistenza S5 ed S2, dopo essere stati induriti e sformati, in funzione del tempo di vibrazione, cioè in funzione del loro grado di compattazione. Nel calcestruzzo superfluido non si formano vespai se esso è vibrato o meno, ed i pochi difetti del calcestruzzo non vibrato scompaiono del tutto dopo appena 5 secondi di vibrazione. Nel calcestruzzo meno lavorabile (classe di consistenza S2) i “vespai” presenti nel calcestruzzo non vibrato scompaiono del tutto solo dopo una vibrazione prolungata di 25 secondi. Di nuovo, un calcestruzzo meno lavorabile è meno affidabile, in quanto è più dipendente dalla efficacia della compattazione al momento della messa in opera. Val la pena di ribadire che l’eventuale presenza di “vespai”, oltre a penalizzare la resistenza meccanica in situ della struttura ed il suo aspetto estetico, riduce considerevolmente la protezione del copriferro dalla corrosione dei ferri di armatura.

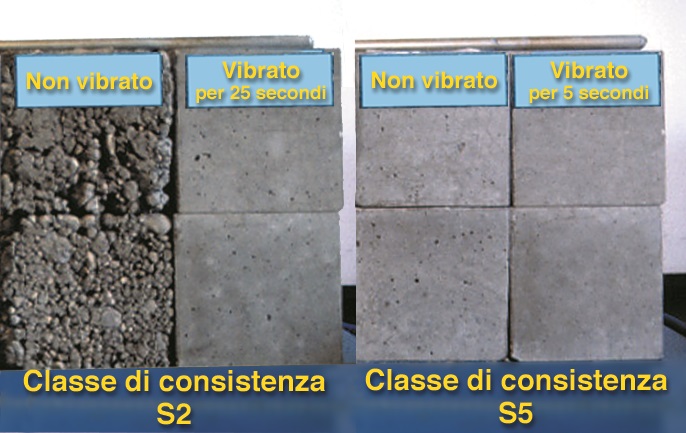

Fig. 1 – Resistenza meccanica a compressione a 28 giorni per calcestruzzi con classe di consistenza S2 (senza additivo) ed S5 (con 0.8% di additivo superfluidificante).Tutto ciò sta ad indicare che, a parità di resistenza meccanica massima (35 N/mm2) ottenibile a compattazione completa, il calcestruzzo superfluido è molto più affidabile in quanto raggiunge questo valore di resistenza anche con tempi di vibrazione molto brevi e permette comunque di ottenere calcestruzzi quasi altrettanto resistenti (30 N/mm2) anche in assenza di qualsiasi vibrazione. Per contro, la resistenza meccanica del calcestruzzo a minor consistenza (S2) è fortemente dipendente dall’efficacia della vibrazione (cioè dalla qualità della manodopera sul cantiere) e può oscillare entro un ampio intervallo (14-35 N/mm2) a seconda del tempo di vibrazione (0-25 secondi).La Fig. 2 mostra visivamente la differenza di aspetto dei provini confezionati con calcestruzzi con classe di consistenza S5 ed S2, dopo essere stati induriti e sformati, in funzione del tempo di vibrazione, cioè in funzione del loro grado di compattazione. Nel calcestruzzo superfluido non si formano vespai se esso è vibrato o meno, ed i pochi difetti del calcestruzzo non vibrato scompaiono del tutto dopo appena 5 secondi di vibrazione. Nel calcestruzzo meno lavorabile (classe di consistenza S2) i “vespai” presenti nel calcestruzzo non vibrato scompaiono del tutto solo dopo una vibrazione prolungata di 25 secondi. Di nuovo, un calcestruzzo meno lavorabile è meno affidabile, in quanto è più dipendente dalla efficacia della compattazione al momento della messa in opera. Val la pena di ribadire che l’eventuale presenza di “vespai”, oltre a penalizzare la resistenza meccanica in situ della struttura ed il suo aspetto estetico, riduce considerevolmente la protezione del copriferro dalla corrosione dei ferri di armatura. Fig. 2 – Influenza della lavorabilità e del tempo di vibrazione sul facciavista del calcestruzzo

Fig. 2 – Influenza della lavorabilità e del tempo di vibrazione sul facciavista del calcestruzzo

GRADO DI COMPATTAZIONE

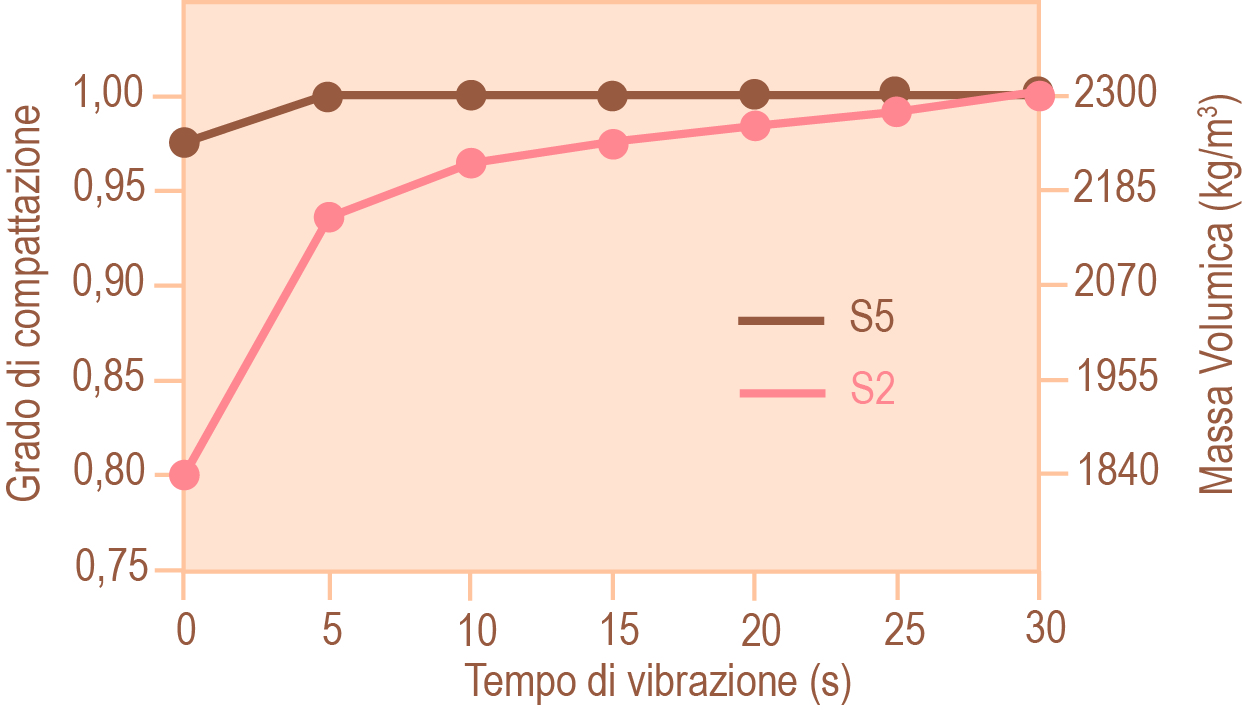

Per quantificare a posteriori il grado di compattazione (gc) conseguito in un calcestruzzo gettato in opera si può ricorrere molto semplicemente alla misura della massa volumica di una carota estratta dalla struttura (mv) e confrontarla con quella del corrispondente calcestruzzo compattato a rifiuto (mvo) di un cubetto confezionato in corso d’opera:gc = mv/mvoIl valore mv è minore o al massimo eguale ad mvo, ed il rapporto tra questi valori indica il grado di compattazione che al massimo è eguale ad 1. Per esempio se la massa volumica di una carota priva di ferri estratta da un muro (o corretta nel suo valore per la presenza di eventuali ferri di armatura) è di 2250 kg/m3, e quella del corrispondente “cubetto” costipato “a rifiuto” è di 2300 kg/m3 (entrambi i valori essendo riferiti a calcestruzzi saturi di acqua a superficie asciutta), il grado di compattazione gc sarà:gc = 2250/2300 = 0.98 Fig. 3 – Influenza del tempo di vibrazione sulla massa volumica e sul grado di compattazione di calcestruzzo a diversa consistenza (S2 ed S5).La Fig. 3 indica come il tempo di vibrazione influenza diversamente il grado di compattazione a seconda della lavorabilità del calcestruzzo: in quello superfluido (S5) pochi secondi di vibrazione portano il grado di compattazione da 0.98 al massimo valore di 1; in quello a consistenza plastica (S2) occorrono 25 secondi di vibrazione per aumentare il grado di compattazione da 0.80 al massimo valore di 1. Anche da questo punto di vista si conferma la maggiore affidabilità del calcestruzzo superfluido il cui grado di compattazione in opera (Fig. 3), come anche la sua resistenza meccanica (Fig. 1), dipendono molto meno dalla efficacia (o dal tempo) di vibrazione compattazione ugualmente elevato (0.98), come anche una resistenza meccanica (30 N/mm2) molto prossima a quella massima, per la capacità autocompattante del calcestruzzo superfluido.

Fig. 3 – Influenza del tempo di vibrazione sulla massa volumica e sul grado di compattazione di calcestruzzo a diversa consistenza (S2 ed S5).La Fig. 3 indica come il tempo di vibrazione influenza diversamente il grado di compattazione a seconda della lavorabilità del calcestruzzo: in quello superfluido (S5) pochi secondi di vibrazione portano il grado di compattazione da 0.98 al massimo valore di 1; in quello a consistenza plastica (S2) occorrono 25 secondi di vibrazione per aumentare il grado di compattazione da 0.80 al massimo valore di 1. Anche da questo punto di vista si conferma la maggiore affidabilità del calcestruzzo superfluido il cui grado di compattazione in opera (Fig. 3), come anche la sua resistenza meccanica (Fig. 1), dipendono molto meno dalla efficacia (o dal tempo) di vibrazione compattazione ugualmente elevato (0.98), come anche una resistenza meccanica (30 N/mm2) molto prossima a quella massima, per la capacità autocompattante del calcestruzzo superfluido.

“CUBETTI” e “CAROTE”

Val la pena di ricordare che nel confronto tra resistenza meccanica delle “carote” e quella dei provini cubici occorre anche tener conto dell’effetto forma: i provini cilindrici (e quindi anche le “carote”) con rapporto altezza/diametro di 2 presentano mediamente una resistenza meccanica non superiore all’80% di quella dei corrispondenti provini cubici a parità di tutte le altre condizioni (composizione, stagionatura e grado di compattazione). Pertanto, la resistenza meccanica delle carote deve essere divisa per 0.80 prima di essere confrontata con quella misurata sui provini a forma cubica.La differenza tra i valori di resistenza meccanica della “carota” e quella del “cubetto” è raramente tenuta in conto nelle specifiche di capitolato ed è causa di lunghissime contestazioni sulla responsabilità della deviazione allorquando si verifica la resistenza delle “carote” estratte dalla struttura. Per evitare queste spiacevoli sorprese sarebbe sufficiente specificare anche il grado di compattazione del calcestruzzo in opera per obbligare l’impresa ad un minimo di accuratezza in questa fase cruciale della messa in opera. Occorre, però, realisticamente tener conto che una struttura reale difficilmente potrà essere costipata con la stessa accuratezza con cui si può compattare il semplice “cubetto”. Pertanto, occorre, accettare una certa tolleranza nel grado di compattazione delle strutture purché esso venga specificato (per esempio: gc ³ 0.97).Occorre quindi, prendere atto che una certa riduzione di resistenza nella struttura rispetto al “cubetto” è inevitabile ed è comunque prevedibile in relazione al grado di compattazione specificato: per esempio, con gc = 0.97 il calo di resistenza previsto è di circa il 20%. Ciò significa, per esempio, che a fronte di una resistenza media dei cubetti di 35 N/mm2 (corrispondente ad una Rck di 30 N/mm2), la resistenza del calcestruzzo nella struttura si aggirerà sui 28 N/mm2, cioè 20% in meno rispetto a 35 N/mm2. Val la pena, infine, di osservare che in un calcestruzzo di bassa classe di consistenza (S2), l’assenza di vibrazione porta ad un grado di compattazione molto basso (0.80) con una penalizzazione di circa il 60% sulla resistenza meccanica.

IL BINOMIO LAVORABILITÀ-COMPATTAZIONE

Per ottenere calcestruzzi di buona qualità – cioè meccanicamente resistenti, oltre che durabili in quanto impermeabili agli agenti aggressivi – occorre realizzare il maggior grado di compattazione possibile, comunque almeno 0.97 e preferibilmente 1.Questo obiettivo si può raggiungere facilmente se si dispone di calcestruzzi a consistenza fluida (o se possibile superfluida) anche se non si dispone di un efficace sistema vibrante sul cantiere. D’altra parte, laddove la consistenza del calcestruzzo debba essere bassa per la tecnica esecutiva adottata (getti con vibrofinitrice, casseri rampanti, getti in pendenza, ecc.), l’efficacia del sistema vibrante in cantiere deve sopperire alla carente lavorabilità del calcestruzzo fresco per ottenere un soddisfacente grado di compattazione (³ 0.97) se non si vuole penalizzare eccessivamente le prestazioni meccaniche e quelle di durabilità del materiale messo in opera.