Mix-design del calcestruzzo

Mix-design è letteralmente il “progetto della miscela“; più estesamente è il “calcolo della composizione del calcestruzzo a partire dalle prestazioni richieste (lavorabilità, resistenza meccanica, durabilità, ecc.) e dalle caratteristiche delle materie prime disponibili (cemento, inerti, additivi)“. Secondo una corretta accezione del termine, il mix-design si basa su alcune correlazioni sperimentali esistenti tra la composizione del calcestruzzo, da una parte, e le prestazioni del calcestruzzo e le caratteristiche delle materie dall’altra. Le cinque correlazioni fondamentali, illustrate in Fig. 1, sono:1 – il quantitativo di acqua (a), in kg/m3, dipende dalla lavorabilità del conglomerato fresco, oltre che dal tipo di inerte (tondeggiante o frantumato), dalla sua dimensione (diametro massimo), e dalla presenza di additivi (riduttori di acqua e aeranti);2 – il rapporto tra il quantitativo di acqua e quello di cemento che occorre adottare – rapporto a/c – dipende dalla resistenza meccanica del conglomerato indurito (Rck), oltre che dal tipo e dalla classe del cemento;3 – il rapporto a/c che occorre adottare dipende anche dalla durabilità del conglomerato indurito in relazione al grado di aggressione ambientale (classe di esposizione) cui la struttura è esposta;4 – noto il valore di a (attraverso la correlazione 1) e calcolato il valore di c (attraverso il valore di a e quello di a/c, quest’ultimo in base alle correlazioni 2 e 3) si calcola il volume di inerte Vi per differenza attraverso un bilancio di volume sottraendo al volume del calcestruzzo Vcls, quelli degli altri ingredienti Va, Vc e Va‘, (rispettivamente i volumi di acqua, cemento ed aria: i primi due sono calcolati dalle masse a e c attraverso le corrispondenti masse volumiche, il terzo Va‘ è ricavato sperimentalmente in base al diametro massimo dell’inerte (Dmax);5 – il volume Vi dell’inerte totale viene ripartito in quello dei singoli inerti (per esempio sabbia e ghiaia) in base alle curve granulometriche di questi ultimi rispetto alla curva ottimale prescelta (Fuller, Bolomey, ecc.). I volumi di sabbia (Vs) e di ghiaia (Vg) così ottenuti vengono convertiti nelle corrispondenti masse (s e g) moltiplicando i volumi per le corrispondenti masse volumiche ms ed mg.Nei paragrafi che seguono vengono illustrate le cinque correlazioni soprammenzionate. Fig. 1 – Schematizzazione del processo di mix-design attraverso cinque correlazioni

Fig. 1 – Schematizzazione del processo di mix-design attraverso cinque correlazioni

LAVORABILITÀ, ACQUA, INERTE, ADDITIVI

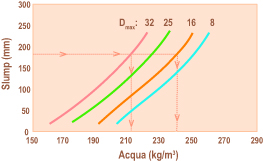

La correlazione I è illustrata nella Fig. 2 e mostra come all’aumentare della lavorabilità richiesta (in termini di slump) occorre proporzionalmente aumentare il quantitativo di acqua di impasto (a). Tuttavia esistono diverse curve di correlazione tra slump ed a, a seconda del diametro massimo. In altre parole, fissato lo slump richiesto (per esempio 180 mm), la quantità di acqua a, che occorre impiegare per conseguire questa lavorabilità, è tanto minore quanto più grosso è l’inerte: infatti, aumentando il diametro massimo (Dmax), si riduce l’area superficiale specifica dell’inerte e quindi l’acqua necessaria per bagnare la superficie; per esempio, per ottenere un calcestruzzo con uno slump di 180 mm, occorrono 240 kg/m3 oppure 210 kg/m3 di acqua a seconda che il diametro massimo dell’inerte è 16 oppure 32 mm rispettivamente (Fig. 2). Fig. 2 – Influenza del diametro massimo (Dmax) dell’inerte sulla correlazione slump-acqua di impasto.In realtà, a parità di Dmax, la quantità d’acqua che occorre impiegare per confezionare un calcestruzzo con un determinato slump, è maggiore se si utilizza un inerte frantumato dal contorno irregolare piuttosto che un inerte alluvionale dal contorno tondeggiante: infatti, a parità di dimensione, un inerte dal contorno irregolare, rispetto a quello dal contorno tondeggiante, presenta un attrito maggiore nei confronti della matrice cementizia e richiede, quindi, un maggior quantitativo di acqua per conseguire la stessa lavorabilità, cioè la stessa mobilità, del calcestruzzo fresco. Pertanto, i valori medi di acqua di impasto riportati in Fig. 2 debbono essere aumentati di 10 kg/m3 se si tratta di inerti frantumati dal contorno irregolare, e diminuiti di 10 kg/m3 se si tratta di inerti alluvionali dal contorno tondeggiante.La Fig.2 mostra, come si è visto, la variazione dello slump con il quantitativo di acqua di impasto (a) per un determinato inerte (tipo e diametro massimo).Se, però, si impiegano alcuni additivi, si riduce il quantitativo di acqua richiesto per ottenere un determinato slump con un certo inerte. La riduzione di acqua di impasto è funzione del tipo e dosaggio di additivo. Queste sono alcune tipiche riduzioni espresse in percentuale rispetto ai quantitativi di acqua mostrati in Fig. 2:5% se si impiega un additivo aerante (0.04-0.06% sul cemento), in caso di esposizione del calcestruzzo ai cicli di gelo-disgelo;8% se si impiega un additivo fluidificante (0.3-0.4% sul cemento);20% se si impiega un additivo superfluidificante (0.8-1.2% sul cemento);30% se si impiega un additivo iperfluidificante (1.5-2% sul cemento).Per esempio, per confezionare un calcestruzzo con slump di 180 mm il valore di a, in assenza di additivi, è di 200 kg/m3 con un inerte tondeggiante di 32 mm: in presenza di additivo superfluidificante, il valore di a per questo calcestruzzo si riduce del 20% è diventa 160 kg/m3.

Fig. 2 – Influenza del diametro massimo (Dmax) dell’inerte sulla correlazione slump-acqua di impasto.In realtà, a parità di Dmax, la quantità d’acqua che occorre impiegare per confezionare un calcestruzzo con un determinato slump, è maggiore se si utilizza un inerte frantumato dal contorno irregolare piuttosto che un inerte alluvionale dal contorno tondeggiante: infatti, a parità di dimensione, un inerte dal contorno irregolare, rispetto a quello dal contorno tondeggiante, presenta un attrito maggiore nei confronti della matrice cementizia e richiede, quindi, un maggior quantitativo di acqua per conseguire la stessa lavorabilità, cioè la stessa mobilità, del calcestruzzo fresco. Pertanto, i valori medi di acqua di impasto riportati in Fig. 2 debbono essere aumentati di 10 kg/m3 se si tratta di inerti frantumati dal contorno irregolare, e diminuiti di 10 kg/m3 se si tratta di inerti alluvionali dal contorno tondeggiante.La Fig.2 mostra, come si è visto, la variazione dello slump con il quantitativo di acqua di impasto (a) per un determinato inerte (tipo e diametro massimo).Se, però, si impiegano alcuni additivi, si riduce il quantitativo di acqua richiesto per ottenere un determinato slump con un certo inerte. La riduzione di acqua di impasto è funzione del tipo e dosaggio di additivo. Queste sono alcune tipiche riduzioni espresse in percentuale rispetto ai quantitativi di acqua mostrati in Fig. 2:5% se si impiega un additivo aerante (0.04-0.06% sul cemento), in caso di esposizione del calcestruzzo ai cicli di gelo-disgelo;8% se si impiega un additivo fluidificante (0.3-0.4% sul cemento);20% se si impiega un additivo superfluidificante (0.8-1.2% sul cemento);30% se si impiega un additivo iperfluidificante (1.5-2% sul cemento).Per esempio, per confezionare un calcestruzzo con slump di 180 mm il valore di a, in assenza di additivi, è di 200 kg/m3 con un inerte tondeggiante di 32 mm: in presenza di additivo superfluidificante, il valore di a per questo calcestruzzo si riduce del 20% è diventa 160 kg/m3.

RESISTENZA CARATTERISTICA, CEMENTO E RAPPORTO A/C

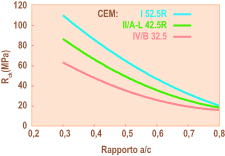

La correlazione 2 è illustrata nella Fig. 3 che mostra come la resistenza caratteristica Rck (controllo di tipo A, Rck = Rcm28-3.5), dove Rcm28 è la resistenza media a 28 giorni in MPa) aumenta al diminuire del rapporto a/c. Fig. 3 – Correlazione della Rck con il rapporto a/c per tre diversi cementi.In realtà la correlazione Rck – a/c (ricavata sperimentalmente misurando la resistenza meccanica media di calcestruzzi con rapporto a/c noto) dipende anche dal tipo e soprattutto dalla classe del cemento impiegato. Nella Fig. 3 sono mostrate, a titolo di esempio, le curve di correlazione Rck – a/c per tre cementi CEM I 52.5R, CEM II A/L 42.5R, CEM IV/B 32.5. In realtà è possibile tracciare una curva per ognuno dei 150 cementi previsti dalla norma UNI – EN 197/1. Tuttavia, tenendo conto delle effettive prestazioni dei vari cementi è possibile raggruppare in pratica tutte le potenziali correlazioni Rck – a/c in tre gruppi; a seconda della classe di resistenza ed indipendentemente dal tipo: una prima per i cementi di classe 52.5 e 52.5R; una seconda per i cementi di classe 42.5 e 42.5R; una terza per i cementi di classe 32.5 e 32.5R.Se, invece, anziché la Rck – che si riferisce a 28 giorni – è presa in considerazione una resistenza meccanica alle brevi stagionature, per esempio per motivi di scasseratura a 1 giorno, allora occorre disporre di altre correlazioni, simili a quelle mostrate in Fig. 3, ma riferite a tempi di stagionatura più brevi.

Fig. 3 – Correlazione della Rck con il rapporto a/c per tre diversi cementi.In realtà la correlazione Rck – a/c (ricavata sperimentalmente misurando la resistenza meccanica media di calcestruzzi con rapporto a/c noto) dipende anche dal tipo e soprattutto dalla classe del cemento impiegato. Nella Fig. 3 sono mostrate, a titolo di esempio, le curve di correlazione Rck – a/c per tre cementi CEM I 52.5R, CEM II A/L 42.5R, CEM IV/B 32.5. In realtà è possibile tracciare una curva per ognuno dei 150 cementi previsti dalla norma UNI – EN 197/1. Tuttavia, tenendo conto delle effettive prestazioni dei vari cementi è possibile raggruppare in pratica tutte le potenziali correlazioni Rck – a/c in tre gruppi; a seconda della classe di resistenza ed indipendentemente dal tipo: una prima per i cementi di classe 52.5 e 52.5R; una seconda per i cementi di classe 42.5 e 42.5R; una terza per i cementi di classe 32.5 e 32.5R.Se, invece, anziché la Rck – che si riferisce a 28 giorni – è presa in considerazione una resistenza meccanica alle brevi stagionature, per esempio per motivi di scasseratura a 1 giorno, allora occorre disporre di altre correlazioni, simili a quelle mostrate in Fig. 3, ma riferite a tempi di stagionatura più brevi.

DURABILITÀ, RAPPORTO A/C ED ARIA INGLOBATA

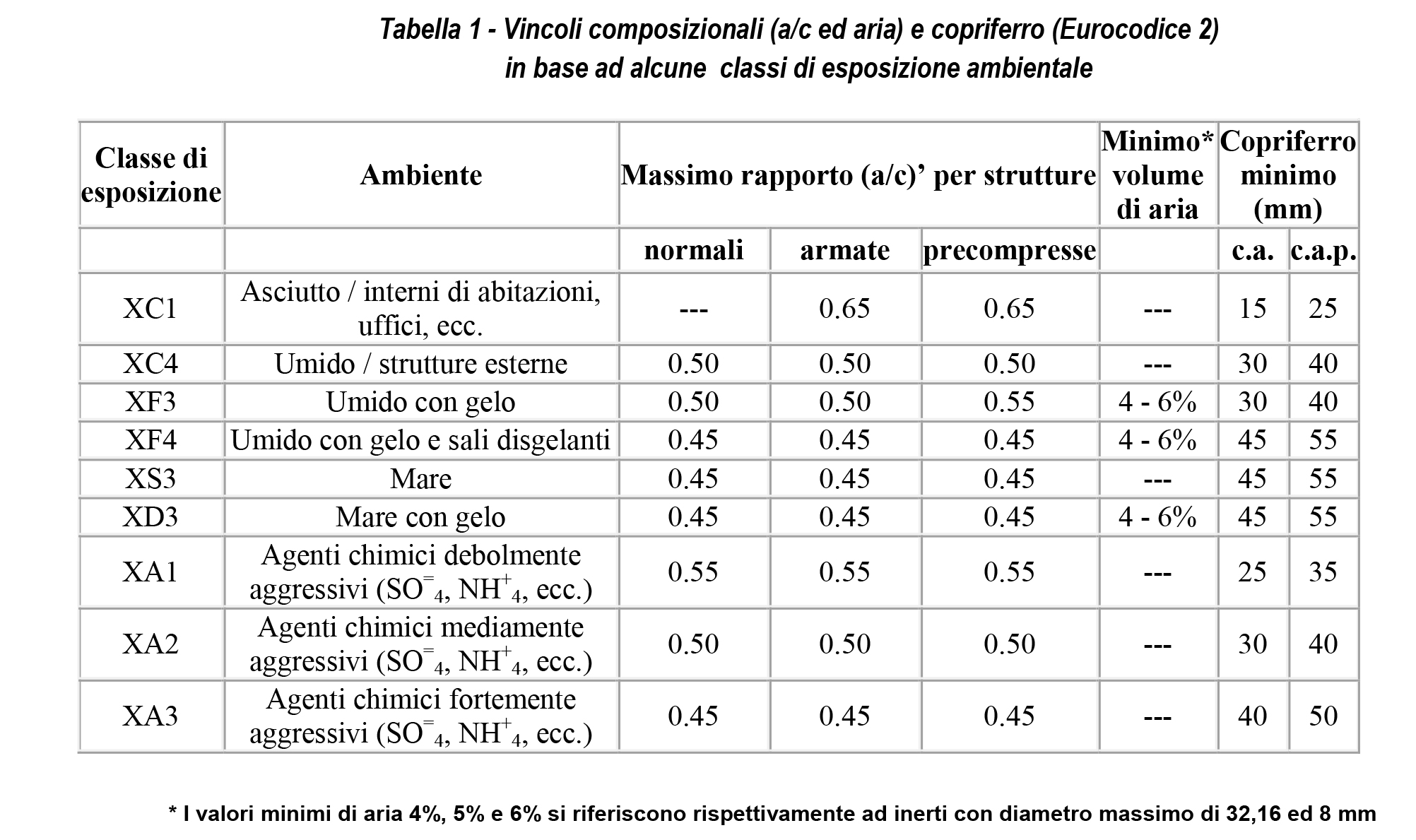

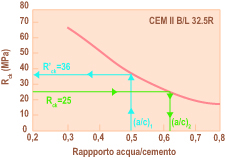

L’assetto normativo, quale emerge dalle nuove regole europee sulla produzione e messa in opera del calcestruzzo, annette un’importanza fondamentale al problema della durabilità: l’impianto logico è incentrato su questi tre punti essenziali che interferiscono pesantemente con il processo di mix-design:1 – classificare gli ambienti in base al loro carattere aggressivo nei confronti del calcestruzzo e/o dei ferri di armatura (classi di esposizione);2 – adottare, conseguentemente, un rapporto a/c tanto più basso quanto maggiore è il livello di aggressione ambientale per predisporre un calcestruzzo impermeabile alla penetrazione degli agenti aggressivi;3 – inglobare aria in forma di microbolle uniformemente distribuite nella matrice cementizia (ed in misura tanto maggiore quanto minore è il diametro massimo dell’inerte) nei calcestruzzi esposti ai cicli di gelo-disgelo.Un altro aspetto fondamentale per la durabilità delle strutture – che non è in relazione con il mix-design, ma piuttosto con il processo esecutivo – è garantire un periodo minimo di stagionatura umida o di protezione dall’evaporazione (3 – 7 giorni) – che deve essere tanto più lungo, quanto più asciutto e freddo è il clima al momento della scasseratura.Tornando ai suddetti tre punti fondamentali per l’interazione della durabilità con la composizione del calcestruzzo, per ragioni di semplicità e brevità espositiva si farà riferimento all’attuale normativa (EN 206). Nella Tabella 1 sono mostrati i valori massimi di a/c e minimi di a‘ (aria, % in volume) in relazione alla classe di esposizione ambientale ed alla tipologia strutturale (normale, armata, precompressa), così come appaiono nella vigente norma europea e nazionale; per ragioni di comodità, sono anche riportati i valori minimi del copriferro per le strutture in c.a. e c.a.p. come previsti dall’Eurocodice 2.Selezionata la classe di esposizione ambientale nella quale l’opera è destinata a sorgere (per esempio 2a), e scelta la tipologia strutturale (per esempio armata), si individua il valore di (a/c)’ – in questo caso 0.60 – che non deve essere superato nel confezionare l’impasto se non si vuole mettere a rischio la durabilità dell’opera. Questo valore va confrontato con il rapporto a/c correlato con la Rck (scelta per ragioni di calcolo strutturale) in base ai grafici di Fig.4. Sono possibili tre situazioni:A) il valore del rapporto acqua-cemento (a/c)’ imposto dai vincoli di durabilità (Tabella 1) coincide con quello (a/c) derivante dalla Rck (Fig. 4): in questo caso non esistono, ovviamente, problemi sulla scelta di a/c e quindi per la prosecuzione del mix-design;B) il valore di (a/c)’ imposto dai vincoli di durabilità è maggiore di quello (a/c) derivante dalla Rck; in questo caso, che si verifica solitamente per valori di Rck elevati, si sceglie, per la prosecuzione del mix-design, il valore di a/c derivante dalla Rck il quale soddisfa anche il vincolo nel rapporto (a/c)’ massimo imposto dalla durabilità;C) il valore di (a/c)’ imposto dalla durabilità è inferiore a quello di (a/c) derivante dalla Rck; in questo caso, che si verifica quasi sempre per valori di Rck bassi o medio-bassi (15-25 MPa), il valore del rapporto acqua-cemento con cui proseguire il mix-design è quello (a/c)’ imposto dalla durabilità, ed il valore di resistenza caratteristica risulterà di fatto più alto (R‘ck) rispetto a quello previsto originariamente (Rck) sulla base di considerazioni meramente strutturali.Quest’ultimo aspetto del problema, che è un punto chiave nel processo di mix-design in relazione alle due proprietà fondamentali del calcestruzzo in servizio (resistenza meccanica e durabilità) è illustrato esemplificativamente nella Fig. 4 dove è riportata la resistenza caratteristica in funzione del rapporto acqua-cemento per un determinato cemento (per esempio CEM II B/L 32.5R). Tabella 1 – Vincoli composizionali (a/c ed aria) e copriferro (Eurocodice 2) in base ad alcune classi di esposizione ambientaleScelto Rck (per es. 25 MPa) si individua a/c (0.63); ma poiché questo è maggiore di (a/c)’ imposto dal vincolo di durabilità (per es. 0.50) occorre, tra i due valori del rapporto acqua/cemento, scegliere il più basso tra i due – cioè 0.50 – in modo da soddisfare sia il requisito di durabilità che quello di resistenza caratteristica. Naturalmente, la effettiva resistenza caratteristica sarà R‘ck =36 MPa > Rck= 25 MPa (inizialmente prevista solo per ragioni strutturali) in virtù del minor rapporto (a/c)’ che si deve adottare per ragioni di durabilità.* I valori minimi di aria 4%, 5% e 6% si riferiscono rispettivamente ad inerti con diametro massimo di 32,16 ed 8 mmNel caso delle classi di esposizione XF3, XF4 e XD3 ai fini della durabilità è previsto un volume minimo di aria (si consulti l’articolo “Gelo e disgelo nel calcestruzzo” sul sito www.encosrl.it è l’ABC del calcestruzzo).

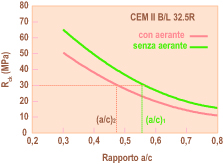

Tabella 1 – Vincoli composizionali (a/c ed aria) e copriferro (Eurocodice 2) in base ad alcune classi di esposizione ambientaleScelto Rck (per es. 25 MPa) si individua a/c (0.63); ma poiché questo è maggiore di (a/c)’ imposto dal vincolo di durabilità (per es. 0.50) occorre, tra i due valori del rapporto acqua/cemento, scegliere il più basso tra i due – cioè 0.50 – in modo da soddisfare sia il requisito di durabilità che quello di resistenza caratteristica. Naturalmente, la effettiva resistenza caratteristica sarà R‘ck =36 MPa > Rck= 25 MPa (inizialmente prevista solo per ragioni strutturali) in virtù del minor rapporto (a/c)’ che si deve adottare per ragioni di durabilità.* I valori minimi di aria 4%, 5% e 6% si riferiscono rispettivamente ad inerti con diametro massimo di 32,16 ed 8 mmNel caso delle classi di esposizione XF3, XF4 e XD3 ai fini della durabilità è previsto un volume minimo di aria (si consulti l’articolo “Gelo e disgelo nel calcestruzzo” sul sito www.encosrl.it è l’ABC del calcestruzzo). Fig.4 – Scelta della effettiva resistenza caratteristica (R’ck) per ragioni di durabilità(Tabella 1), occorre prevedere l’impiego di un additivo aerante e modificare la correlazione resistenza meccanica – rapporto a/c (Fig. 5) per tener conto della presenza delle microbolle d’aria (4-6% in volume). Infatti, l’aria inglobata, benefica per la resistenza ai cicli di gelo-disgelo, comporta una penalizzazione della prestazione meccanica di circa il 20%. Ciò significa che – in presenza di additivo aerante – la curva della Fig. 4 risulta abbassata di un 20% sull’ordinata come è mostrato in Fig. 5. Conseguentemente, per un dato valore di Rck, l’impiego di additivo aerante comporta un valore nel rapporto acqua-cemento (a/c)2 più basso di quello (a/c)1 che occorrerebbe impiegare in assenza di aerante (Fig. 5).

Fig.4 – Scelta della effettiva resistenza caratteristica (R’ck) per ragioni di durabilità(Tabella 1), occorre prevedere l’impiego di un additivo aerante e modificare la correlazione resistenza meccanica – rapporto a/c (Fig. 5) per tener conto della presenza delle microbolle d’aria (4-6% in volume). Infatti, l’aria inglobata, benefica per la resistenza ai cicli di gelo-disgelo, comporta una penalizzazione della prestazione meccanica di circa il 20%. Ciò significa che – in presenza di additivo aerante – la curva della Fig. 4 risulta abbassata di un 20% sull’ordinata come è mostrato in Fig. 5. Conseguentemente, per un dato valore di Rck, l’impiego di additivo aerante comporta un valore nel rapporto acqua-cemento (a/c)2 più basso di quello (a/c)1 che occorrerebbe impiegare in assenza di aerante (Fig. 5). Fig.5 – Correlazione tra resistenza caratteristica e rapporto acqua-cemento con e senza aerante

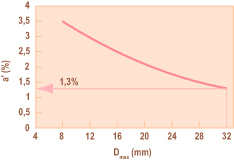

Fig.5 – Correlazione tra resistenza caratteristica e rapporto acqua-cemento con e senza aerante Fig.6 – Volume di aria intrappolata (a’) nel calcestruzzo compattato in funzione del diametro massimo dell’inerte (con Dmax=32 mm), la percentuale di aria è 1.3%.

Fig.6 – Volume di aria intrappolata (a’) nel calcestruzzo compattato in funzione del diametro massimo dell’inerte (con Dmax=32 mm), la percentuale di aria è 1.3%.

COMBINAZIONE DEGLI INERTI DISPONIBILI

Noti i valori di a (Fig. 2) e quello di a/c (Fig. 4), si passa al calcolo del volume totale di inerte (Vi) per bilancio di volume tra quello del calcestruzzo (Vcls), da una parte, e quelli dei singoli ingredienti, dall’altra:Vi = Vcls – Va – Vc – Va‘ [1]dove Va e Vc, rispettivamente i volumi di acqua e di cemento, sono facilmente calcolabili dalle corrispondenti masse volumiche (1 kg/l per l’acqua e circa 3.1 kg/l per il cemento), mentre Va‘ è il volume di aria in litri per volume unitario di calcestruzzo, pari a 10 volte la % di aria nel calcestruzzo. Ponendo Vcls pari a 1 m3 ed esprimendo tutti i volumi in litri la [1] diventa:Vi = 1000 – a – (c/3.1) – 10 a‘ [2]dove Vi è il volume di inerte totale in litri per 1 m3 di calcestruzzo, ed a‘ è la percentuale in volume di aria presente nel conglomerato. Nel caso di calcestruzzi resistenti al gelo il valore di a‘ (aria inglobata) è desunto dalla Tabella 1 per esigenza di durabilità; per tutte le altre classi di esposizione cioè per i calcestruzzi privi di aerante, il valore di a‘ (aria intrappolata) è deducibile dalla Fig. 6 che riporta la percentuale di aria, misurata sperimentalmente nel calcestruzzo dopo compattazione, in funzione del diametro massimo dell’inerte sceltoNoto a‘ (dalla Tabella 1 o dalla Fig. 6, a seconda delle classi di esposizione), è possibile risalire al volume dell’inerte totale (Vi) mediante l’equazione [2]. Per esempio con Dmax di 32 mm, con a di 160 kg/m3 (slump = 180 mm, con inerte tondo e superfluidificante), con c di 320 kg/m3 in base ad a/c=0.50 ed a = 160 kg/m3, si può calcolare Vi se si assume che la percentuale di aria intrappolata (a‘) è di 1.3% (Fig.6):Vi = 1000 – 160 – ( 320/3.1) – 13= 724 l/m3Nel caso, per esempio, che gli inerti reali disponibili siano una sabbia ed una ghiaia con Dmax = 32 mm, il valore di (Vi) di tutto l’inerte deve essere suddiviso nel volume di sabbia (Vs) e di ghiaia (Vg) per 1 m3 di calcestruzzo. Per questa operazione finale del mix-design, nota come combinazione degli inerti, è necessario disporre delle analisi granulometriche (determinate per vagliatura) della sabbia e della ghiaia, e della distribuzione granulometrica ottimale (secondo Fuller, Bolomey o altri) che si vuole conseguire. Questa operazione è descritta in dettaglio nell’articolo “Inerte del calcestruzzo” disponibile sul sito www.enco.srl è l’ ABC del calcestruzzo.Una volta calcolati Vs e Vg, entrambi espressi in litri per 1 m3 di calcestruzzo, è possibile risalire alle masse di sabbia (s) e di ghiaia (g), in kg per 1 m3 di calcestruzzo, moltiplicando Vs e Vg per le corrispondenti masse volumiche (pesi specifici), rispettivamente della sabbia (ms) e della ghiaia (mg). I valori delle masse volumiche della sabbia e della ghiaia sono solitamente compresi nell’intervallo (2.6 – 2.7 kg/l) e vanno determinati nella condizione di inerti saturi (di umidità) a superficie asciutta (s.s.a.), cioè nella condizione in cui essi si trovano all’interno dell’impasto.

PER CONCLUDERE

Il mix-design può essere approfondito per determinare anche il ritiro, la deformazione viscosa, il modulo elastico, la resistenza meccanica a flessione o a trazione, la resistenza meccanica allo scassero, il calore di idratazione, i gradienti termici – tutte proprietà ingegneristiche importanti, ma solitamente richieste per casi un po’ particolari. Così pure, sempre attraverso il mix-design si può entrare nel merito del trasporto del calcestruzzo e della corrispondente perdita di lavorabilità, dell’impiego di additivi riduttori di acqua o acceleranti, della correzione da apportare alla “ricetta” per tener conto dell’umidità degli inerti, o di altri dettagli esecutivi.