Ettringite: Dott. Jekyll e Mr. Hyde

L’ Ettringite gioca più ruoli nel determinare il comportamento del calcestruzzo. A seconda delle circostanze e delle condizioni la sua formazione può essere benefica o negativa. Un po’ come quel famoso personaggio dalla doppia personalità: quella benevola di Mr. Hyde, e quella criminale di Dr. Jekyill. Da un punto di vista chimico l’ettringite è un trisolfo-alluminato di calcio idrato: 3CaO•Al2O3•3CaSO4•32H2O. Tuttavia il suo comportamento ed i suoi effetti sulle prestazioni del calcestruzzo sono poco correlabili con la sua composizione chimica, quanto piuttosto con le modalità ed i tempi di formazione.

IL RUOLO POSITIVO: L’ETTRINGITE PRIMARIA

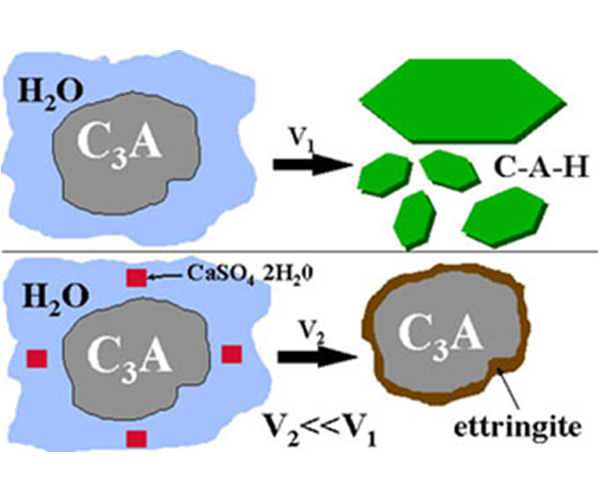

La formazione di ettringite svolge sicuramente un ruolo positivo nella regolazione della presa del cemento portland. Quest’ultimo è sostanzialmente costituito da due componenti: il clinker, che deriva dalla cottura delle materie prime e che contiene una miscela di silicati e alluminati (C3S, C2S, C3A e C4AF), ed il gesso (CaSO4•2H2O) che viene aggiunto, in misura di circa il 5%, nel mulino di macinazione del cemento. In assenza di gesso, il clinker (ed in particolare un suo componente molto reattivo: il C3A) provocherebbe una presa così rapida (subito dopo la miscelazione con acqua) da rendere impraticabile il trasporto del calcestruzzo. La presa rapida è associata alla trasformazione del C3A in lamine esagonali di alluminati di calcio idrati C-A-H (Fig. 1).La funzione del gesso è quella di reagire proprio con il C3A in presenza di acqua provocando il deposito di ettringite (in forma di una pellicola che avvolge la superficie del C3A) ed arrestando momentaneamente, o comunque ritardando fortemente, l’ulteriore idratazione del C3A e la formazione di C-A-H. Il risultato di questo processo, altamente positivo, è quello di far avvenire la presa del cemento in un tempo più lungo (almeno un’ora) e di consentire le operazioni di miscelazione, di trasporto, e di getto del calcestruzzo in tutta tranquillità. Per comodità definiremo primaria questa ettringite che si forma nella fase della presa del cemento. La formazione della pellicola di ettringite – che in realtà è assimilabile ad un feltro di minutissimi cristalli aghiformi – è però accompagnata da un aumento di volume, derivante dal fatto che l’ettringite è più voluminosa rispetto ai prodotti (C3A, acqua e gesso) che la generano.Se la formazione di ettringite è limitata e si esaurisce in breve tempo, cioè se si manifesta all’interno di un sistema deformabile (come è il calcestruzzo soprattutto nella fase plastica nelle prime ore di vita), allora l’incremento di volume, oltre ad essere modesto, non provoca sostanzialmente tensioni all’interno del materiale. Se, invece, la formazione di ettringite fosse abbondante e si protraesse per molto tempo (quando ormai il calcestruzzo è diventato molto rigido), allora l’aumento di volume potrebbe provocare pericolose tensioni con conseguenti fessurazioni dei manufatti cementizi.Questo diverso comportamento (assenza o meno di fessurazioni) è in qualche modo assimilabile a quello di un contenitore, pieno d’acqua, posto in un congelatore: la formazione di ghiaccio, anch’essa accompagnata da aumento di volume, provoca la fessurazione di un contenitore rigido in vetro, ma non di un contenitore deformabile in gomma. In pratica, per assicurare che la formazione di ettringite non provochi tensioni pericolose all’interno di un calcestruzzo rigido, occorre limitare il quantitativo di gesso aggiunto in macinazione allo stretto indispensabile, per la regolazione della presa, in modo tale che la formazione stessa di ettringite si esaurisca nel minor tempo possibile (al massimo entro un giorno) e sia comunque in quantità limitata. Fig.1 – Meccanismo di azione del gesso nel regolare la formazione di ettringite primaria.

Fig.1 – Meccanismo di azione del gesso nel regolare la formazione di ettringite primaria.

IL RUOLO NEGATIVO: L’ETTRINGITE SECONDARIA

Ciò comporta, però, che buona parte del C3A rimanga – per difetto di gesso – al di sotto della pellicola di ettringite. Questo C3A residuo completerà successivamente, quando ormai il calcestruzzo è stato messo in opera, la sua conversione in C-A-H per lenta diffusione dell’acqua attraverso la pellicola superficiale di ettringite. Il quadro ora descritto (che riguarda il controllo della presa del cemento e quindi la possibilità pratica di gettare il calcestruzzo entro tempi ragionevolmente lunghi) lascia, tuttavia, aperta una possibilità di rischio.Tabella 1 – Sequenza degli eventi per la formazione di ettringite secondaria.

| a) Ingresso dall’ambiente nel calcestruzzo di ioni solfatici (SO4-2); | ||||

| b) Reazione dello ione SO4= con la calce presente nel calcestruzzo e formazione di gesso: | ||||

| SO4-2 | + Ca(OH)2 | acqua======> | CaSO4·2H2O + 2OH | [1] |

| (Calce) | (gesso) | |||

| c) Reazione del gesso di neo-formazione con gli alluminati idrati del cemento (C-A-H) e produzione di ettringite secondaria: | ||||

| Ca SO4·2H2O + C-A-H | acqua======> | 3CaO·Al2O3·3CaOSO4· 32H2O | [2] | |

Il rischio consiste nel fatto che la formazione di nuova ettringite, che definiremo secondaria, possa essere ri-alimentata a seguito di ulteriore gesso formato in situ per ingresso di solfati provenienti dall’ambiente. E’ questo tipo di ettringite (cioè quello formato a tempi lunghi per interazione del materiale con l’ambiente, ed in particolare tra il C-A-H del calcestruzzo in servizio con il solfato ambientale) che può provocare danni severi sotto forma di fessurazioni, delaminazioni e distacchi del calcestruzzo (Fig. 2). Questo tipo di degrado è noto con il nome di attacco solfatico ed è associato principalmente (ma non solo) con la formazione di ettringite secondaria. Fig. 2 – Degrado di un canale per attacco solfatico delle acque e formazione di ettringite secondaria.Semplificando, l’attacco solfatico – che porta alla formazione di ettringite secondaria – può essere schematizzato con la successione di tre eventi (a, b, c) come è mostrato in Tabella 1.Come si può vedere, la formazione di ettringite secondaria all’interno del calcestruzzo in servizio, quando è esposto in un ambiente solfatico, richiede la sequenza di tre eventi (a, b, c). Da un punto di vista pratico, per impedire o almeno attenuare il degrado del calcestruzzo per effetto dell’attacco solfatico, è necessario bloccare almeno uno, possibilmente due, e preferibilmente tutti e tre gli eventi che portano alla formazione di ettringite secondaria.a) Impedire l’ingresso del solfatoIl modo più efficace per prevenire l’attacco solfatico consiste nel bloccare l’evento a, cioè nell’impedire che il solfato ambientale entri nel calcestruzzo.E’ evidente, infatti, che se il solfato non penetra nel calcestruzzo non possono verificarsi né il secondo evento (formazione di gesso), né tanto meno il terzo (formazione di ettringite). Ci sono due metodi (A e B), in pratica, per predisporre una barriera all’ingresso del solfato – come in qualsiasi altro agente aggressivo ambientale – all’interno del calcestruzzo.A) Il primo metodo consiste nel confezionare un calcestruzzo poco poroso, o comunque caratterizzato da un sistema poroso discontinuo, che impedisca – attraverso la segmentazione dei pori – l’accesso del solfato verso l’interno del materiale: in pratica, per ridurre la porosità ed impedire l’ingresso del solfato, si ricorre all’adozione di bassi rapporti acqua/cemento (a/c) che predispongano, dopo un’accurata stagionatura umida, la formazione di una pasta cementizia impermeabile all’acqua e quindi di fatto impenetrabile dai solfati. In pratica, il vincolo nel non superare un certo rapporto a/c, e creare quindi una efficace barriera all’ingresso dei solfati, dipende dalle entità della forza motrice che sospinge i solfati dall’ambiente dentro il calcestruzzo. Questa forza motrice è tanto più intensa, quanto maggiore è la concentrazione del solfato nell’ambiente. Pertanto, la barriera all’ingresso del solfato deve essere tanto più efficace (cioè il rapporto a/c deve essere tanto più basso), quanto maggiore è la concentrazione del solfato nell’ambiente che circonda il calcestruzzo. Questo principio, che riguarda non solo l’attacco del solfato ma anche quello di altri agenti aggressivi, è alla base di tutte le moderne normative (inclusa quella nazionale UNI 9850 ed europea EN 206). In linea di massima si può dire che il rapporto a/c del calcestruzzo non deve superare il valore di 0.55 quando l’ambiente (acqua o terreno) nel quale si trova il manufatto contiene più di 250 mg di solfato per 1 kg di acqua o di terreno, e deve scendere a valori ancora più bassi (< 0.45) se il contenuto di solfato è maggiore (si consulti per maggiori dettagli l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo).B) Il secondo metodo di prevenzione all’ingresso del solfato consiste nel proteggere superficialmente la superficie del manufatto con un rivestimento impermeabile che impedisca l’accesso di acqua nel calcestruzzo (il solfato, anche se presente in un terreno, è comunque sempre veicolato da un mezzo acquoso): questo tipo di prevenzione, che peraltro non sempre può essere realizzato (per esempio nei getti contro terra), presenta l’inconveniente che il rivestimento protettivo può distaccarsi nel tempo a seguito delle escursioni termiche ambientali. Tuttavia, questo provvedimento si rende indispensabile – ove sia attuabile – quando l’attacco solfatico sia già iniziato per carente qualità (eccessiva porosità) del calcestruzzo ormai gettato, o laddove (come prevedono le menzionate norme nazionali ed europee) la elevatissima concentrazione del solfato nell’ambiente (> 6000 mg/kg) richieda un trattamento di impermeabilizzazione superficiale del manufatto in aggiunta all’altro provvedimento che riguarda il rapporto a/c.b) Impedire la formazione di gessoIn aggiunta – e non in alternativa – al metodo a) per impedire l’ingresso del solfato, si può tentare di ridurre la quantità di calce nel calcestruzzo. Conseguentemente diminuisce la quantità di gesso che si forma secondo il processo [1]. Questo accorgimento – comunque raccomandabile, ancorché non cogente in base alla normativa – consiste nell’impiegare cementi d’altoforno (CEM III), pozzolanici (CEM IV) o compositi (CEM V). Questi cementi – grazie alla presenza di pozzolana e/o loppa – riducono significativamente la quantità di calce libera nel calcestruzzo (si consulti l’articolo “Cemento: il cuore del calcestruzzo” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo). La diminuzione di calce, e quindi di gesso formato in situ, comporta ovviamente un minor rischio di formazione di ettringite alimentata dal gesso secondo il processo [2] in Tabella 1.Val la pena di precisare che la semplice adozione dei cementi sopra menzionati, non è in grado di assicurare la durabilità del manufatto in assenza di un ridotto rapporto a/c.c) Impedire la formazione di ettringitePer la produzione di ettringite è indispensabile che accanto al gesso – formatosi a seguito del processo [1] – sia presente la fase C-A-H. La riduzione, o la completa eliminazione del C-A-H, impedirebbe teoricamente la produzione di ettringite ancorchè il solfato sia penetrato nel calcestruzzo (evento a) ed abbia reagito con la calce (evento b). Per questo motivo, in passato, si è ritenuto di poter prevenire il degrado da attacco solfatico semplicemente impiegando un cemento povero o privo ci C3A (cemento ferrico) e quindi capace di produrre una quantità rispettivamente minima o nulla di C-A-H. In realtà, anche in assenza di C3A rimangono comunque nel cemento dei componenti vulnerabili – sia pure, rispetto al C3A, in misura minore – al solfato e al gesso. Infatti, anche i prodotti di idratazione del C4AF (un altro alluminato presente nel clinker) sono suscettibili di trasformazione in ettringite, mentre i prodotti di idratazione dei silicati (C-S-H) possono generare, in presenza di gesso, la formazione di thaumasite, un prodotto ancor più devastante dell’ettringite. Pertanto, l’impiego di un cemento a basso tenore di C3A – spesso considerato un cemento di per sé resistente ai solfati – è una opzione raccomandabile (UNI 9858 ed EN 206) in aggiunta agli altri più importanti accorgimenti – in particolare quello di adottare un basso rapporto a/c – per la prevenzione dell’attacco aggressivo soprattutto quando la concentrazione del solfato nell’ambiente supera una certa soglia critica (500 mg/kg per le acque e 3000 mg/kg per i terreni).

Fig. 2 – Degrado di un canale per attacco solfatico delle acque e formazione di ettringite secondaria.Semplificando, l’attacco solfatico – che porta alla formazione di ettringite secondaria – può essere schematizzato con la successione di tre eventi (a, b, c) come è mostrato in Tabella 1.Come si può vedere, la formazione di ettringite secondaria all’interno del calcestruzzo in servizio, quando è esposto in un ambiente solfatico, richiede la sequenza di tre eventi (a, b, c). Da un punto di vista pratico, per impedire o almeno attenuare il degrado del calcestruzzo per effetto dell’attacco solfatico, è necessario bloccare almeno uno, possibilmente due, e preferibilmente tutti e tre gli eventi che portano alla formazione di ettringite secondaria.a) Impedire l’ingresso del solfatoIl modo più efficace per prevenire l’attacco solfatico consiste nel bloccare l’evento a, cioè nell’impedire che il solfato ambientale entri nel calcestruzzo.E’ evidente, infatti, che se il solfato non penetra nel calcestruzzo non possono verificarsi né il secondo evento (formazione di gesso), né tanto meno il terzo (formazione di ettringite). Ci sono due metodi (A e B), in pratica, per predisporre una barriera all’ingresso del solfato – come in qualsiasi altro agente aggressivo ambientale – all’interno del calcestruzzo.A) Il primo metodo consiste nel confezionare un calcestruzzo poco poroso, o comunque caratterizzato da un sistema poroso discontinuo, che impedisca – attraverso la segmentazione dei pori – l’accesso del solfato verso l’interno del materiale: in pratica, per ridurre la porosità ed impedire l’ingresso del solfato, si ricorre all’adozione di bassi rapporti acqua/cemento (a/c) che predispongano, dopo un’accurata stagionatura umida, la formazione di una pasta cementizia impermeabile all’acqua e quindi di fatto impenetrabile dai solfati. In pratica, il vincolo nel non superare un certo rapporto a/c, e creare quindi una efficace barriera all’ingresso dei solfati, dipende dalle entità della forza motrice che sospinge i solfati dall’ambiente dentro il calcestruzzo. Questa forza motrice è tanto più intensa, quanto maggiore è la concentrazione del solfato nell’ambiente. Pertanto, la barriera all’ingresso del solfato deve essere tanto più efficace (cioè il rapporto a/c deve essere tanto più basso), quanto maggiore è la concentrazione del solfato nell’ambiente che circonda il calcestruzzo. Questo principio, che riguarda non solo l’attacco del solfato ma anche quello di altri agenti aggressivi, è alla base di tutte le moderne normative (inclusa quella nazionale UNI 9850 ed europea EN 206). In linea di massima si può dire che il rapporto a/c del calcestruzzo non deve superare il valore di 0.55 quando l’ambiente (acqua o terreno) nel quale si trova il manufatto contiene più di 250 mg di solfato per 1 kg di acqua o di terreno, e deve scendere a valori ancora più bassi (< 0.45) se il contenuto di solfato è maggiore (si consulti per maggiori dettagli l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo).B) Il secondo metodo di prevenzione all’ingresso del solfato consiste nel proteggere superficialmente la superficie del manufatto con un rivestimento impermeabile che impedisca l’accesso di acqua nel calcestruzzo (il solfato, anche se presente in un terreno, è comunque sempre veicolato da un mezzo acquoso): questo tipo di prevenzione, che peraltro non sempre può essere realizzato (per esempio nei getti contro terra), presenta l’inconveniente che il rivestimento protettivo può distaccarsi nel tempo a seguito delle escursioni termiche ambientali. Tuttavia, questo provvedimento si rende indispensabile – ove sia attuabile – quando l’attacco solfatico sia già iniziato per carente qualità (eccessiva porosità) del calcestruzzo ormai gettato, o laddove (come prevedono le menzionate norme nazionali ed europee) la elevatissima concentrazione del solfato nell’ambiente (> 6000 mg/kg) richieda un trattamento di impermeabilizzazione superficiale del manufatto in aggiunta all’altro provvedimento che riguarda il rapporto a/c.b) Impedire la formazione di gessoIn aggiunta – e non in alternativa – al metodo a) per impedire l’ingresso del solfato, si può tentare di ridurre la quantità di calce nel calcestruzzo. Conseguentemente diminuisce la quantità di gesso che si forma secondo il processo [1]. Questo accorgimento – comunque raccomandabile, ancorché non cogente in base alla normativa – consiste nell’impiegare cementi d’altoforno (CEM III), pozzolanici (CEM IV) o compositi (CEM V). Questi cementi – grazie alla presenza di pozzolana e/o loppa – riducono significativamente la quantità di calce libera nel calcestruzzo (si consulti l’articolo “Cemento: il cuore del calcestruzzo” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo). La diminuzione di calce, e quindi di gesso formato in situ, comporta ovviamente un minor rischio di formazione di ettringite alimentata dal gesso secondo il processo [2] in Tabella 1.Val la pena di precisare che la semplice adozione dei cementi sopra menzionati, non è in grado di assicurare la durabilità del manufatto in assenza di un ridotto rapporto a/c.c) Impedire la formazione di ettringitePer la produzione di ettringite è indispensabile che accanto al gesso – formatosi a seguito del processo [1] – sia presente la fase C-A-H. La riduzione, o la completa eliminazione del C-A-H, impedirebbe teoricamente la produzione di ettringite ancorchè il solfato sia penetrato nel calcestruzzo (evento a) ed abbia reagito con la calce (evento b). Per questo motivo, in passato, si è ritenuto di poter prevenire il degrado da attacco solfatico semplicemente impiegando un cemento povero o privo ci C3A (cemento ferrico) e quindi capace di produrre una quantità rispettivamente minima o nulla di C-A-H. In realtà, anche in assenza di C3A rimangono comunque nel cemento dei componenti vulnerabili – sia pure, rispetto al C3A, in misura minore – al solfato e al gesso. Infatti, anche i prodotti di idratazione del C4AF (un altro alluminato presente nel clinker) sono suscettibili di trasformazione in ettringite, mentre i prodotti di idratazione dei silicati (C-S-H) possono generare, in presenza di gesso, la formazione di thaumasite, un prodotto ancor più devastante dell’ettringite. Pertanto, l’impiego di un cemento a basso tenore di C3A – spesso considerato un cemento di per sé resistente ai solfati – è una opzione raccomandabile (UNI 9858 ed EN 206) in aggiunta agli altri più importanti accorgimenti – in particolare quello di adottare un basso rapporto a/c – per la prevenzione dell’attacco aggressivo soprattutto quando la concentrazione del solfato nell’ambiente supera una certa soglia critica (500 mg/kg per le acque e 3000 mg/kg per i terreni).

IL DEGRADO DA DEF

Il degrado usuale legato alla formazione di ettringite secondaria è sostanzialmente incentrato sulla interazione di un calcestruzzo (generalmente poroso) e l’ambiente (acqua o terreni) che contiene solfati. A partire dagli anni ‘80 è stato evidenziato – soprattutto nelle traversine ferroviarie in c.a.p. – un singolare tipo di attacco solfatico che si manifesta, in forma di fessurazione, in manufatti situati in ambienti esenti da solfato. Questo tipo di degrado – noto come DEF (Delayed Ettringite Formation) – è in sostanza provocato dalla ritardata formazione di ettringite secondaria generata all’interno del calcestruzzo senza alcun apporto di solfati dall’esterno. Per spiegare questo singolare e straordinario tipo di degrado sono state avanzate più ipotesi le più importanti delle quali sono:l’ettringite primaria (non pericolosa), che si forma al momento della presa, si decompone termicamente se il manufatto è sottoposto a maturazione accelerata ad alta temperatura; per successiva esposizione all’acqua si riforma l’ettringite (secondaria) generando tensioni pericolose in quanto l’espansione, che accompagna la formazione di questa ettringite, si manifesta in un sistema che nel frattempo è diventato molto più rigido;

(ii) il degrado da DEF non sarebbe direttamente imputabile alla formazione di ettringite; il quadro fessurativo sarebbe in realtà provocato da altri fenomeni (reazione alcali-silice, rottura a fatica per sollecitazioni dinamiche in servizio, ecc), mentre gli ioni SO4 -2, Ca +2, Al +3, derivanti dall’ettringite primaria, provocherebbero il deposito di ettringite secondaria in una forma “benigna”: in sostanza il deposito di ettringite secondaria all’interno delle microfessure – provocate da altri eventi precursori – sarebbe l’effetto e non la causa del degrado stesso;

(iii) accanto all’ettringite primaria – che si forma immediatamente per reazione tra C3A, gesso ed acqua – si può formare, a tempi più lunghi, un’ettringite secondaria (o ritardata) anche in un ambiente privo di solfati purché nel clinker sia presente un’eccessiva quantità di solfato proveniente dalle impurità di zolfo presente nei combustibili. Il solfato presente nel clinker – a differenza di quello contenuto nel gesso aggiunto in macinazione per regolare la presa – è lento nel diffondere dal clinker verso la fase acquosa che riempie i pori e le microfessure presenti nel calcestruzzo, e pertanto alimenta la formazione di ettringite quando il calcestruzzo è ormai indurito e rigido e provocando, quindi, microfessurazioni e distacchi.

In favore della terza ipotesi ci sono tre considerazioni:

- il degrado da DEF coinvolge prevalentemente manufatti prefabbricati maturati a vapore, ma anche strutture gettate in opera e maturate a temperatura ambiente per le quali non è possibile invocare il meccanismo della decomposizione termica dell’ettringite primaria (ipotesi i);

- il degrado da DEF è stato registrato anche in strutture in calcestruzzo con aggregati calcarei (privi quindi di silice alcali – reattiva) e non sollecitate a fatica (ipotesi ii), come per esempio le traversine ferroviarie stoccate in piazzale in attesa di entrare in servizio;

- il degrado da DEF, praticamente assente fino agli anni ‘70, ha cominciato a manifestarsi negli anni ‘80 mentre la maturazione a vapore è stata sempre impiegata ben prima degli anni ‘70; per contro, a partire dagli anni ‘80 sono stati registrati aumenti di impurità solfatiche nel clinker probabilmente correlabili con l’impiego nel forno di cottura di combustibili più economici ma più ricchi in zolfo.

D’altra parte, se è vero che a partire dagli anni ‘80 è andato aumentando il contenuto di solfato nel clinker, è pur vero che le strutture danneggiate da DEF rappresentano una ridottissima minoranza rispetto alla stragrande maggioranza di strutture integre. Pertanto, debbono esistere altre concause – accanto al maggior tenore di solfato nel clinker – nel determinare il degrado da DEF, la più importante delle quali è l’insorgere di microfessure provocate talvolta dallo stesso processo produttivo. Per esempio, nel caso delle traversine ferroviarie in c.a.p., il livello di sollecitazione provocato dalla precompressione stessa provoca la formazione di microfessure – non rilevabili a occhio nudo, ma evidenziabili con l’ausilio di un microscopio ottico da campo – all’interno delle quali avviene il deposito di ettringite ritardata con conseguente allargamento delle iniziali microfessure e formazione di macrofessure molto pericolose.Secondo un modello olistico – cioè che tenga conto di tutte le varie concause che determinano il degrado da DEF – il fenomeno è imputabile alla coesistenza di tre elementi:

- presenza di eccessivo solfato nel clinker (SO3 > 1%);

- formazione di microfessure determinate da escursioni igrotermiche, carichi dinamici in servizio, eccessive sollecitazioni in fase di precompressione, ecc..

- esposizione all’umidità, sia pure in modo discontinuo, delle strutture microfessurate.

E’ sufficiente prevenire almeno uno di questi elementi per eliminare il rischio di degrado da DEF.Se ciò non avviene, gli ioni SO4-2 provenienti dal clinker diffondono lentamente, insieme agli ioni Ca+2 ed Al+3, attraverso i pori del calcestruzzo saturi di acqua (in ambienti umidi) e depositano l’ettringite secondaria all’interno delle microfessure pre-esistenti (anch’esse sature di acqua) provocandone l’ulteriore allargamento ed innescando il degrado delle strutture.