Diagnosi del degrado e restauro delle strutture in C.A. – Capitolo 5

DIAGNOSI DEL DEGRADO NELLE STRUTTURE IN CALCESTRUZZO

5.4 PROVE IN SITU

Le prove in situ (§ 2.3-2.3.10) sono quelle, a carattere non distruttivo, effettuate sulle strutture per una delle seguenti ragioni (Tabella 5.3):

● rilevare la presenza di difetti interni non visibili esternamente (fessure, fratture, ecc.) su una estensione considerevole delle strutture senza ricorrere, in

alternativa, ad un numero considerevole di carotaggi: ciò può essere eseguito misurando la velocità delle onde soniche o ultrasoniche che, come è noto, dipende

dalla continuità o meno del materiale attraversato dalle onde;

● raccogliere informazioni preliminari di carattere comparativo circa la omogeneità del materiale sulla superficie: per esempio le prove sclerometriche

eseguite su una pavimentazione o lungo un pilastro possono evidenziare aree localizzate di minor durezza superficiale (e quindi di minor resistenza meccanica)

rispetto ad altre, così da individuare in modo preciso le zone della struttura da sottoporre ad eventuali prelievi per le successive prove in laboratorio;

● verificare il posizionamento dei ferri di armatura ed il relativo spessore di copriferro mediante misure magnetometriche;

● stabilire l’andamento temporale dello spessore e della lunghezza nelle eventuali fessure attraverso un monitoraggio continuo al fi ne di accertare se il

processo fessurativo è stabilizzato o ancora in atto.

Esempi di dati “storici” utili per la emissione della diagnosi

L’esecuzione delle prove in situ nel loro insieme possono essere meglio organizzate non solo dopo aver esaminato l’aspetto visivo del degrado, ma anche dopo

aver valutato criticamente i dati “storici”. Questa fase intermedia della diagnosi consente, inoltre, di predisporre un piano fi nale di prove sperimentali basate su

pochi prelievi di campioni (calcestruzzo, ferri, ruggine) e su alcune determinazioni analitiche in laboratorio ben mirate all’obiettivo fi nale della diagnosi.

5.5 PROVE DI LABORATORIO

Prima di procedere al prelievo ed alle relative prove di laboratorio (§ 2.4- 2.4.8) è opportuno valutare l’insieme dei dati emersi nelle fasi precedenti

(esame visivi, raccolta dei dati “storici”, e prove in situ) al fine di interpretarli possibilmente sulla base di tutte le possibili cause di degrado. In sostanza, è

consigliabile disporre di più ipotesi in alternativa tra loro, che possono giustificare il degrado registrato . In queste condizioni i prelievi e le relative prove di

laboratorio dovranno essere finalizzati a sciogliere gli eventuali dubbi circa le ipotesi tra loro alternative ed a consolidare il meccanismo di degrado soprattutto

in relazione alla sequenza ed alla complementarità delle varie cause.

A solo titolo di esempio, si può prendere in considerazione il caso di una soletta da ponte che presenta all’esame visivo in corrispondenza dell’intradosso:

● macchie di ruggine;

● fessure spaziate con regolarità.

Si supponga che dalla raccolta dei dati “storici” sia emerso che:

● il calcestruzzo impiegato era di media qualità (Rck = 30 MPa);

● l’opera è stata realizzata da 8 anni;

● le fessurazioni e le macchie di ruggine sono state osservate recentemente;

● i carichi dinamici ai quali il ponte è sottoposto sono stimati di modesta entità o comunque sono compatibili con le sezioni e l’armatura della soletta;

● l’opera si trova in area con clima temperato e non sono mai state effettuate “salature” per sciogliere il ghiaccio. Si supponga, inoltre, che dalle prove in situ (attraverso, per esempio, misure magnetometriche) risulta che:

● il copriferro si presenta con spessore uniforme di circa 25 mm.

L’esame critico di tutti questi dati può portare a due ipotesi (nel seguito indicate A e B) la prima delle quali è sicuramente più probabile. L’ipotesi A si basa in sintesi sul seguente meccanismo:

a) carbonatazione uniforme del copriferro;

b) ossidazione (e rigonfi amento) dei ferri;

c) fessurazione del copriferro di calcestruzzo in corrispondenza dei ferri;

d) trasporto della ruggine in superfi cie (macchie).

L’ipotesi B, meno probabile ma che non può essere esclusa, si basa invece sul seguente meccanismo:

a) fessurazione del copriferro all’intradosso per effetto dei carichi dinamici provocati dal passaggio dei mezzi di trasporto;

b) ossidazione dei ferri in corrispondenza delle zone fessurate accompagnata da carbonatazione localizzata;

c) trasporto della ruggine in superficie (macchie).

Per emettere la diagnosi definitiva (da cui evidentemente dipende il successivo intervento di restauro) è necessario mirare i prelievi e fi nalizzare le prove di

laboratorio per stabilire quale delle due ipotesi A e B risulti la più attendibile. A questo scopo è suffi ciente determinare il profi lo della carbonatazione all’interno

del calcestruzzo in corrispondenza dell’intradosso:

● Ipotesi A: profondità di carbonatazione uniforme e maggiore dello spessore di copriferro (Fig. 5.2);

● Ipotesi B: profondità di carbonatazione irregolare ed eguale allo spessore di copriferro solo in corrispondenza delle fessure (Fig. 5.3);

● Ipotesi B’: profondità di carbonatazione irregolare e maggiore dello spessore di copriferro solo in corrispondenza delle fessure (Fig. 5.4).

Val la pena sottolineare che, nel caso sia l’ipotesi B la causa che ha promosso il degrado, il profi lo della carbonatazione, pur irregolare e più profondo in corrispondenza

delle fessure, potrebbe presentarsi ovunque maggiore dello spessore di copriferro a causa di un prelievo effettuato tardivamente rispetto all’innesco del degrado in atto (Fig. 5.4).

Diagnosi del degrado e restauro delle strutture in C.A. – Capitolo 4

Il degrado del calcestruzzo

4.4.5 REAZIONE ALCALI-AGGREGATO

In teoria, qualsiasi forma di silice, anche quella cristallina come il quarzo, la tridimite e la cristobalite, possono interagire con il sodio ed il potassio per dar luogo ad una sorta di silicato alcalino gelatinoso capace di rigonfi arsi in ambiente umido. Tuttavia, la capacità di produrre silicato sodico aumenta al diminuire del grado di cristallinità della silice e diventa massima se la silice è amorfa come in alcune forme di minerali silicei (opale e calcedonio).

La reazione alcali-aggregato comporta un rigonfi amento localizzato degli aggregati reattivi che si manifesta nel tempo con fessurazioni di forma irregolare (Fig. 4.31) dalle quali fuoriesce un liquido gelatinoso e biancastro (silicato sodico) oppure in sollevamenti di conetti di calcestruzzo, noti come pop-out, soprattutto nei pavimenti industriali rinforzati in superfi cie con cemento e quarzo (Fig. 6.10 e 6.11). Alla fessurazione segue solitamente il distacco superfi ciale del calcestruzzo a causa dell’azione dirompente provocata dal rigonfi amento degli aggregati. Poiché il decorso della reazione alcali-aggregato richiede in genere tempi molto lunghi (da qualche mese a qualche decina d’anni), il fenomeno si presenta molto insidioso in quanto comporta il degrado della struttura quando essa è ormai da tempo in pieno servizio.

Per quanto l’esatto meccanismo della reazione alcali-aggregato non sia stato del tutto chiarito, sono stati individuati alcuni parametri fondamentali che concorrono al decorso del fenomeno distruttivo: la reazione alcali-aggregato si manifesta tanto più velocemente ed intensamente quanto più aumentano:

a) il contenuto di sodio e di potassio nella fase acquosa che riempie i pori capillari della pasta cementizia;

b) la quantità degli aggregati silicei mal cristallizzati ed amorfi ;

c) l’umidità relativa dell’ambiente.

E’ sufficiente che manchi una delle tre suddette condizioni perché il fenomeno non si manifesti o si manifesti senza danni apparenti: per esempio, in ambienti secchi gli aggregati reattivi possono coesistere con gli alcali del cemento senza alcun danno per il calcestruzzo. D’altra parte in ambienti umidi e con cementi ricchi di alcali la reazione alcali-aggregato può decorrere con gravi danni anche se la silice degli aggregati è scarsamente amorfa e per lo più ben cristallizzata.

Ciò si verifi ca soprattutto nei pavimenti industriali rinforzati superfi cialmente da uno “spolvero” di cemento (40%) e inerte fi ne molto duro come corindone o quarzo (60%). A causa della elevata quantità di cemento presente nello strato corticale anche il contenuto di alcali è molto elevato; esso può raggiungere valori così elevati da rendere reattivo un aggregato lapideo, presente senza problemi di alcali- reattività nel substrato di calcestruzzo, ma che diventa reattivo nella zona di transizione tra calcestruzzo e strato corticale (Fig. 4.32).

La presenza di cloruro di sodio in un ambiente umido circostante le strutture in calcestruzzo (come si verifi ca nelle opere marittime ed in quelle autostradali esposte ai trattamento con NaCl nei periodi invernali) può provocare un grave peggioramento nello stato di salute del materiale: in questo caso è lo ione sodio, e non il cloruro, che congiuntamente all’acqua crea le condizioni per un grave degrado del conglomerato. Ovviamente anche la penetrazione e

Fig. 4.32 – Sollevamento dello strato corticale (pop-out) a seguitio della reazione tra gli alcali dello strato corticale e l’aggregato lapideo nel calcestruzzo

la concomitante azione corrosiva del cloruro sui ferri delle strutture armate, è fortemente favorita quando il copriferro viene fessurato ed in parte rimosso dalla reazione alcali-aggregato. Rimane il fatto che il cloruro di sodio è in grado di danneggiare sia i ferri di armatura (attraverso il cloruro) come è stato illustrato nel § 4.4.3.2, sia il calcestruzzo (attraverso il sodio) nel caso in cui quest’ultimo contenga degli aggregati potenzialmente reattivi.

L’azione aggressiva del cloruro di sodio sul calcestruzzo − per effetto della reazione del sodio con gli aggregati silicei − è stata per lungo tempo mascherata dalla concomitante azione corrosiva del cloruro sulle armature: in sostanza, la permeazione ed il distacco del copriferro sono provocati tanto dal rigonfi amento del ferro che si ossida quanto, ed ancor di più, dal rigonfi amento degli aggregati reattivi. La coesistenza dei due fenomeni è stata accertata per la prima volta da Chatterji (27) che ha evidenziato il grave danno subito dal calcestruzzo non armato, contenente aggregati reattivi, quando è in contatto con soluzioni acquose di cloruro di sodio.

L’azione aggressiva del cloruro di sodio su calcestruzzi contenenti aggregati reattivi, ancorché privi di alcali provenienti dal cemento, si può manifestare nelle opere marittime ed in quelle esposte nella stagione invernale ai trattamenti con sali disgelanti a base di NaCl. Le prevenzioni da attivare in queste circostanze sono fondamentalmente due:

● non impiegare aggregati reattivi sulla base delle prove descritte nella norma UNI 8520 parte 22^;

● impiegare cementi pozzolanici o d’altoforno, oppure aggiungere al cemento Portland materiali pozzolanici quali la cenere volante o il fumo di silice (26).

L’esclusione degli aggregati reattivi dalla produzione del calcestruzzo sarebbe, ovviamente, la misura preventiva più effi cace e defi nitiva. Tuttavia, i metodi di controllo sulla reattività degli aggregati con gli alcali presentano alcune diffi coltà legate alla laboriosità delle prove, all’incertezza dei risultati e soprattutto alla discontinuità del fenomeno: quest’ultimo aspetto del problema riguarda il fatto, per esempio, che in una grossa partita di aggregati, gli elementi lapidei reattivi sono localizzati in alcuni granuli e non in altri; se il prelievo del campione − solitamente esiguo − da sottoporre a prova non è rappresentativo di tutta la partita, il test può risultare non signifi cativo per la mancanza dei granuli reattivi nel campione analizzato, ma non nella partita. In altre parole un test di alcali-reattività degli aggregati è certamente signifi cativo se è positivo, ma non altrettanto se è negativo.

La presenza di pozzolana fi nemente suddivisa in un calcestruzzo contenente aggregati potenzialmente reattivi è, allo stato attuale delle conoscenze, la misura più effi cace, semplice e praticabile per la prevenzione dei danni provocati dalla reazione alcali-aggregato (§ 5.11.2). La pozzolana può essere introdotta nel calcestruzzo impiegando un cemento pozzolanico (miscela di cemento Portland e pozzolana) o aggiungendo pozzolana fi nemente suddivisa (cenere volante e fumo di silice) agli altri ingredienti del conglomerato. Anche la loppa granulata d’altoforno, aggiunta come ingrediente separato (50%) o attraverso il cemento d’altoforno (miscela di cemento Portland e loppa), si è dimostrata efficace nel prevenire la reazione alcali-aggregato.

Paradossalmente, la loppa, ma soprattutto la pozzolana, sono materiali costituiti in gran parte da silice amorfa e quindi potenzialmente capaci di reagire con gli alcali così come gli aggregati reattivi.

Tuttavia, esistono due aspetti signifi cativi che possono giustifi care il buon comportamento dei calcestruzzi con pozzolana o loppa nei confronti della reazione alcali-aggregato. Il primo riguarda la ridotta dimensione delle particelle di pozzolana (o di loppa) nei confronti dei granuli molto più grossi degli aggregati: in assenza di pozzolana, l’azione degli alcali si concentra sui pochi elementi lapidei reattivi presenti negli aggregati, provocando effetti dirompenti localizzati molto intensi; in presenza di pozzolana, invece, l’azione degli alcali è ripartita su un numero molto più elevato di particelle piccolissime contenenti silice amorfa, con la conseguenza che gli effetti rigonfi anti sono localmente molto attenuati, se non annullati.

Il secondo aspetto coinvolge il diverso rapporto alcali/silice amorfa che, in presenza di pozzolana, diviene molto più basso e probabilmente meno favorevole alla formazione dei silicati alcalini responsabili del processo distruttivo.

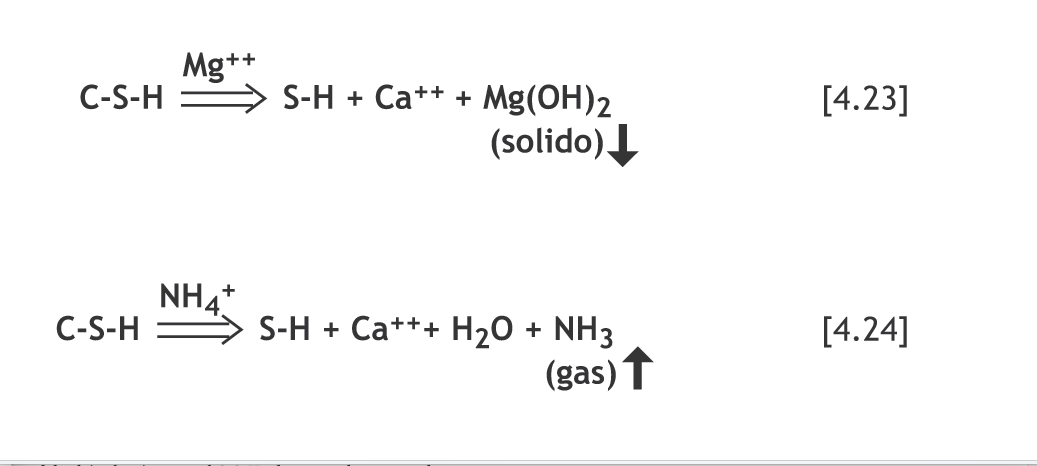

4.4.6 ATTACCO DA SALI AMMONIACALI E MAGNESICI

L’attacco degli ioni NH4+ ed Mg++ è basato su un processo di decalcifi cazione. La decalcifi cazione consiste nella rimozione del calcio dal prodotto “collante” C-S-H cui si deve sostanzialmente l’effetto legante dei cementi Portland o di miscela. A causa della perdita del calcio, il C-S-H si trasforma in prodotti progressivamente meno leganti fi no a diventare, nel caso limite di totale perdita del calcio, in un prodotto sostanzialmente formato da silice amorfa (S-H) priva di qualsiasi potere legante. Il meccanismo della decalcifi cazione si esplica attraverso il trasferimento del calcio che si trova nel C-S-H ad un complesso o prodotto privo di potere legante.

Nel caso dei sali magnesiaci si verifica:

LA VITA UTILE DELLE COSTRUZIONI IN C.A. – Mario Collepardi, ACI Honorary Member

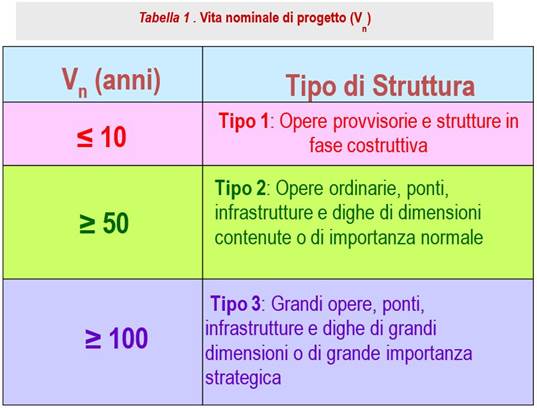

Nella trasmissione di “otto e mezzo” del 23 ottobre 2018 il grande Massimiliano Fuxas (che ammiro molto come architetto) ha detto una cosa impropria sulle costruzioni in “cemento” (più propriamente in calcestruzzo). Ha affermato impropriamente che queste costruzioni durano solo 30 anni. Sotto riporto la Tabella 1 desunta dalle Norme Tecniche delle Costruzioni vigenti in Itala per le opere in calcestruzzo armato: la vita nominale di progetto (Vn) può variare da meno di 10 anni per le opere provvisorie e le strutture in fase costruttiva e deve arrivare a oltre 100 anni per le grandi opere come un ponte di grande importanza strategica.

Per raggiungere questo obiettivo (ed evitare un crollo prematuro come è avvenuto nel ponte Morandi a Genova) il progettista (architetto o ingegnere) deve rispettare le attuali Norme Europee (EN 206) vigenti anche in Italia che tengono conto dell’aggressività dell’ambiente (mare, cicli di gelo-disgelo, applicazione del sale per sciogliere il ghiaccio sul manto stradale, ecc.). Queste Norme Europee, che evidentemente l’Architetto Fuxas non conosce, precisano come deve essere confezionato il calcestruzzo per evitarne un prematuro degrado, mentre l’Eurocodice 2 precisa quale deve essere lo spessore di calcestruzzo (copriferro) che deve proteggere i ferri di armatura dalla corrosione a seconda della vita nominale di progetto che si vuole garantire.

Purtroppo queste Norme, tutte frutto della recente collaborazione tra i Paesi dell’Unione Europea, non erano conosciute quando sono state progettate e costruite le opere negli anni ’60 quando ancora vigeva il Regio Decreto del 1939 ! Si valuta che, a causa di questa situazione, ci siano in Italia oltre 2000 ponti autostradali a rischio di crollo.

Per una progettazione “durabile” che garantisca una vita nominale di almeno 100 anni secondo l’ attuale Norma Europea EN 206, integrata con la UNI 11104 e con la UNI EN 1992-2 per i valori di copriferro, si possono riassumere le principali caratteristiche del calcestruzzo per le strutture in c.a e c.a.p. per una struttura in prossimità del mare, come per esempio nel Ponte Morandi di Genova:

strutture in c.a. > classe di esposizione:XS1; rapporto acqua/cemento ≤ 0,50; classe di consistenza:S5; Rck ≥ 40 MPa; copriferro ≥ 45 mm; cemento nei tipi contenenti aggiunte minerali pozzolaniche in maggiori quantità (es. CEM IV , V o III);

strutture in c.a.p. > classe di esposizione:XS1;rapporto acqua/cemento ≤ 0,50; classe di consistenza:S5; Rck ≥ 40 MPa; copriferro ≥ 55 mm; cemento nei tipi contenenti aggiunte minerali pozzolaniche in maggiori quantità (es. CEM IV , V o III).

Linea Ferroviaria Cortina-Venezia: studio del calcestruzzo

Il Governatore del Veneto Luca Zaia ha proposto di costruire nei prossimi anni una ferrovia per collegare in sole tre ore Venezia con Cortina. Trovo questa proposta molto interessante: un turista in visita a Venezia può fare un rapido e comodo salto a Cortina per visitare le nostre Dolomiti. Così pure i turisti presenti a Cortina per sciare potranno ammirare la Serenissima con un rapido viaggio in treno.

Io mi proverò a proporre per questa opera di grande valore sociale un materiale da costruzione durabile almeno 100 anni secondo le norme europee: un calcestruzzo armato capace di resistere al clima marino di Venezia e ai cicli di gelo-disgelo dell’alta montagna. Tra i due tratti (mare e monti) possiamo immaginare di impiegare un calcestruzzo armato esposto alla carbonatazione con conseguente rischio di corrosione dei ferri di armatura.

CALCESTRUZZO ESPOSTO AL TRASCINAMENTO EOLICO DELLA SALSEDINE MARINA

Nel tratto che grosso modo va dalla Stazione di Santa Lucia a Venezia alla Stazione di Mestre possiamo immaginare di costruire l’opera con un calcestruzzo non lontano dal mare esposto cioè alla classe di esposizione XS1.

Per le opere in calcestruzzo armato (c.a.) le Norme Europee prevedono un rapporto acqua/ cemento non superiore a 0,50 che, con un cemento pozzolanico (resistente all’acqua di mare) in classe di resistenza 42.5 N, corrisponde ad una resistenza caratteristica (controllo di tipo B) di 40 MPa. Inoltre, in vista di una durabilità dell’opera di 100 anni, si richiede uno spessore di copriferro di almeno 55 mm per proteggere i ferri di armatura dalla corrosione. La messa in opera può essere agevolata impiegando un calcestruzzo autocompattante con un diametro massimo di 20 mm per l’inerte.

Per le opere in calcestruzzo armato precompresso (c.a.p) è necessario ridurre il massimo rapporto acqua/cemento a circa 0,45 per raggiungere una resistenza caratteristica di 50 MPa (controllo B) con lo stesso cemento impiegato per le opere in c.a. Il copriferro per garantire una durabilità di 100 anni diventa 65 mm. Si raccomanda anche per queste strutture un calcestruzzo autocompattante con un diametro massimo di 20 mm per l’inerte.

CALCESTRUZZO ESPOSTO ALLA CARBONATAZIONE

Nel tratto che grosso modo va da Mestre a Vittorio Veneto il calcestruzzo non è esposto né alla salsedine marina, né ai cicli di gelo-disgelo. Tuttavia esiste il rischio di corrosione dei ferri di armatura per effetto della carbonatazione essendo il materiale esposto all’aria ed alla pioggia: esso si trova quindi nella classe di esposizione XC4.

Per le strutture in c.a. il rapporto acqua/cemento massimo è 0,50 che, con un cemento al calcare CEM II A-L 42.5 R, corrisponde ad una resistenza caratteristica di 40 MPa con un controllo B. Per garantire una durabilità di 100 anni occorre adottare un copriferro di almeno 40 mm. Per agevolare la messa in opera si può impiegare un calcestruzzo autocompattante e un diametro massimo di 20 mm per l’inerte.

Per le strutture in c.a.p. il rapporto acqua/cemento massimo è di 0,49 che con un CEM II A-L 42.5 R corrisponde ad una resistenza caratteristica di 45 MPa con un controllo B. Per garantire una durabilità di 100 anni occorre adoperare un copriferro di almeno 50 mm. Per agevolare la messa in opera si può impiegare un calcestruzzo autocompattante con un diametro massimo di 20 mm per l’inerte.

CALCESTRUZZO ESPOSTO AI CICLI DI GELO-DISGELO

Nel tratto che grosso modo va da Vittorio Veneto a Cortina esiste il rischio che il calcestruzzo si degradi a causa della formazione di ghiaccio nei pori capillari della pasta cementizia e nei vuoti presenti negli inerti. Per evitare questo danno occorre adottare un additivo aerante capace di allentare la tensione causata dalla formazione di ghiaccio grazie alla formazione di microbolle disperse nella pasta cementizia. Occorre, inoltre, impiegare inerti non-gelivi capaci di resistere ai cicli di gelo-disgelo nell’ambiente Occorre, infine, tener conto dell’esposizione all’aria e quindi al rischio di carbonatazione e di corrosione dei ferri di armatura. Pertanto, l’ambiente risulta essere in classe di esposizione XC4 + XF3.

Per le strutture in c.a. il rapporto acqua/cemento di 0,50 unitamente ad un volume di aria inglobata del 6% corrisponde ad una resistenza caratteristica di 35 MPa con un controllo B. Lo spessore di copriferro per garantire una durabilità di 100 anni deve essere almeno 40 mm. Per evitare la perdita di aria inglobata si raccomanda di non impiegare un calcestruzzo autocompattante ma di adottare una classe di consistenza superfluida S5 con un diametro massimo di 20 mm per l’inerte.

Per le strutture in c.a.p. il rapporto acqua/cemento di 0,42 unitamente ad un volume di aria inglobata del 6% corrisponde ad una resistenza caratteristica di 45 MPa con un controllo B. Lo spessore di copriferro per garantire una durabilità di 100 anni deve essere almeno 50 mm. Per evitare la perdita di aria inglobata si raccomanda di non impiegare un calcestruzzo autocompattante ma di adottare una classe di consistenza superfluida S5 con un diametro massimo di 20 mm per l’inerte.

CONCLUSIONI

Per la costruzione della ferrovia da Venezia a Cortina, proposta dal Presidente del Veneto Luca Zaia, occorre prevedere tre ambienti -che corrispondono alle classi di esposizione XS1, XC4 e XF3- e due tipi di calcestruzzo (c.a e c.a.p.) per un totale di 6 miscele capaci di garantire una durabilità di almeno 100 anni in ambiente marino (come quello vicino a Venezia), di montagna (come quello vicino a Cortina), ed intermedio (come quello compreso tra Mestre e Vittorio Veneto).

Norme Tecniche per le Costruzioni 2018

In occasione dell’entrata in vigore dal prossimo 22 marzo delle nuove Norme Tecniche per le Costruzioni emanate con DM del 17-01-2018, vogliamo porre alla vostra attenzione alcune importanti novità introdotte nell’ambito dei controlli di accettazione in cantiere sui materiali, obbligatoriamente da parte di un laboratorio ufficiale di cui all’art. 59 del DPR n. 380/2001.

CALCESTRUZZI (§11.2.5-11.2.6)

La Rck dovrà essere valutata su provini sottoposti a prova tra il 28° e 30° giorno dal getto e comunque entro 45gg dal confezionamento.ATTENZIONE: Il mancato rispetto di tali termini comporterà il ricorso al controllo della resistenza in opera di cui al §11.2.6 (carotaggi), sempre ad opera di un laboratorio ufficiale. In caso di verifiche in opera, sia su strutture nuove nei casi di non conformità o dubbi elencati al § 11.2.6 sia per la caratterizzazione dei materiali di cui al § 8.5.3 per le verifiche strutturali di edifici esistenti, dovrà essere un laboratorio ufficiale ad eseguire anche il prelievo delle carote oltre che le prove sulle stesse.

MURATURA PORTANTE (§11.10.2)

Sono stati da un lato incrementati i controlli sugli elementi resistenti, dall’altro introdotti i prelievi sulla malta di allettamento prima non previsti.Per gli elementi della muratura dovranno essere eseguiti controlli di accettazione sulla resistenza a compressione di almeno un campione (costituito da almeno 6 elementi) per ogni 350 m3 di fornitura per elementi di Categoria II e per ogni 650 m3 per elementi di Categoria I.ATTENZIONE: per le malte di allettamento con funzione strutturale, sia nel caso di prodotti preconfezionati/premiscelati già con obbligo di marcatura CE sia per malte prodotte in cantiere, è stato introdotto l’obbligo di prelievi in cantiere per la verifica della resistenza a flessione e a compressione come già per i calcestruzzi. Per ogni miscela omogenea il controllo di accettazione andrà eseguito su almeno 3 provini prismatici 40 x 40 x 160 mm ogni 350 m3 di muratura nel caso di malte a composizione prescritta o prodotte in cantiere, oppure ogni 700 m3 di muratura nel caso di malte a prestazione garantita.

ACCIAIO DA C.A. (§11.3.2.12) E DA C.A.P (§11.3.3.5.4)

Rimante confermato l’obbligo dei controlli di accettazione in cantiere entro 30 giorni dalla data di consegna in ragione di 3 campioni dello stesso diametro e tipologia di acciaio ogni 30 t di acciaio dallo stesso stabilimento, anche se raggiunte con forniture successive (novità). La circolare esplicativa alle NTC raccomanda il prelievo di almeno tre diversi diametri opportunamente differenziati nell’ambito di ciascun lotto di spedizione.Si ricorda che, oltre alla prova di trazione, per le barre è OBBLIGATORIA ANCHE quella di PIEGA, mentre per reti o tralicci quella dello STRAPPO DEL NODO.Si rammenta che suddetti controlli di accettazione in cantiere NON POSSONO ASSOLUTAMENTE ESSERE SOSTITUITI DAI CERTIFICATI DEI CONTROLLI DI PRODUZIONE dell’acciaieria o del centro di trasformazione.

ACCIAIO PER CARPENTERIA METALLICA (§11.3.4.11.3 )

Viene confermato, prima della posa in opera, l’obbligo della prova di trazione e di resilienza su almeno 3 provini per tutte le forniture di elementi e/o prodotti, qualunque sia la loro provenienza e la tipologia di qualificazione. Sono, tuttavia, cambiate le frequenze di prova, distinte per tipologie di prodotti (es. ogni 90 ton per elementi di Carpenteria Metallica, ogni 15 ton per Lamiere grecate e profili formati a freddo).

INDICAZIONE GENERALE PER TUTTI I MATERIALI

Per tutti i controlli di accettazione, il DL o il collaudatore possono delegare ai prelievi lo stesso laboratorio ufficiale incaricato della esecuzione delle prove.

ASSHTO TSP2 – Manutenzione dei ponti

L’insegnamento non offre solo la possibilità di trasmettere la propria conoscenza, ma è in primis un’opportunità per supportare i propri studenti ad accrescere la passione nata verso una determinata materia. Quando ognuno di loro riesce a realizzare un proprio progetto, per il docente ciò è motivo della massima soddisfazione. Ed è proprio per questo motivo che oggi vi voglio presentare una mia ex alunna che ora si occupa di una delle più importanti tematiche in materia di infrastrutture in c.a.Lorella Angelini si è laureata in Ingegneria Civile presso l’Università Politecnica delle Marche di Ancona. Subito dopo la laurea collaborò con me presso la Mac Master di Treviso occupandosi di calcestruzzo. Successivamente si è trasferita in USA (Minnesota) dove lavora presso la Angelini Consulting Services, LLC. Ora si occupa della manutenzione dei ponti presso la AASHTO TSP2. Per maggiori informazioni sulla sua attività ci si può collegare al suo blog TSP2 Bridge Preservationhttps://youtu.be/T_OR7F9VpMYLorella Angelini , Civil Engineer Angelini Consulting Services LLCcell: 612 306 7567 mail: lor2257@gmail.com.

Calcestruzzo sostenibile

In questo video il Prof. Mario Collepardi, presidente della ENCO – Engineering Concrete parla del calcestruzzo sostenibile, ossia delle sue possibilità di riciclo.Il riciclo del calcestruzzo avviene quando il calcestruzzo è degradato, e può essere riutilizzato come aggregato per costrurire nuovi calcestruzzi.Consiste anche nel riutilizzo di altri materiali di scarto, come:

- La cenere volante (residuo della combustione del carbone), che consente di produrre calcestruzzi con maggiore durabilità

- Il fumo di silice (prodotto di scarto della lavorazione delle leghe in ferro silicio), che consente di preparare calcestruzzi di altissima qualità, molto durabili e molto resistenti meccanicamente.

Salute del Calcestruzzo

In questo video il Prof. Mario Collepardi della Enco – Engineering Concrete parla della salute del calcestruzzo, ossia della sua durabilità.Il calcestruzzo armato può infatti degradarsi in varie forme:

- Fessurazioni provocate dall’evaporazione dell’acqua o dalle escursioni termiche

- Passaggio di anidride carbonica ed ossigeno nelle fessure, con conseguente corrosione dei ferri, a seguito della quale avviene il distacco del copriferro e corrosione via via più rapida degli stessi

- Mediante il cosiddetto “attacco solfatico”

Mix Design: il progetto di miscela

In questo video il Prof. Mario Collepardi, presidente della ENCO – Engineering Concrete, parla del cosiddetto Mix Design del calcestruzzo.Letteralmente “progetto di miscela”, il mix design assomiglia alla ricetta gastronomica pensata in cucina da uno chef per raggiungere il risultato voluto.