Gli additivi per calcestruzzo – Capitolo 8

8.4 MODALITÀ DI IMPIEGO DEGLI INIBITORI DI CORROSIONE

Gli inibitori di corrosione possono essere impiegati in tre modi diversi e cioè come:

• additivi aggiunti al calcestruzzo fresco;

• prodotti “migranti” applicati sulla superficie del calcestruzzo indurito;

• prodotti filmogeni applicati sui ferri di armatura scoperti.

8.4.1 INIBITORI DI CORROSIONE AGGIUNTI AL CALCESTRRUZZO

Gli inibitori di corrosione possono essere impiegati come additivi introdotti (4) nel calcestruzzo fresco quando la costruzione in C.A. o C.A.P. è esposta a condizioni particolarmente aggressive (per esempio in classe di esposizione XS3 oppure XF4) e si vuole prevenire la corrosione dei ferri di armatura adottando un’ulteriore misura di sicurezza in aggiunta ad un basso rapporto a/c (≤ 0,45) e un adeguato spessore di copriferro (≥ 45 o 55 mm per strutture in C.A. o C.A.P. rispettivamente).

Oltre a ridurre la velocità del processo di corrosione delle barre di armatura gli additivi inibitori di corrosione debbono anche soddisfare i seguenti requisiti:

• essere prontamente e discretamente solubili nell’acqua d’impasto;

• essere compatibile con le proprietà del calcestruzzo.

La solubilità in acqua è di fondamentale importanza perché deve essere garantita una concentrazione uniforme dell’additivo in tutto il calcestruzzo e quindi in prossimità delle barre di armatura. Una solubilità ridotta e/o lenta dell’additivo in acqua potrebbe causare una distribuzione non uniforme dell’additivo in prossimità dei ferri di armatura e provocare quindi una corrosione galvanica dovuta alle differenti condizioni elettrochimiche che si instaurano nell’acciaio. D’altra parte una solubilità eccessiva potrebbe provocare un dilavamento dell’additivo da parte di acqua corrente dovuta alla pioggia o al moto ondoso che impatta il calcestruzzo indurito.

La compatibilità dell’additivo con il calcestruzzo consiste in una mancata modifica delle principali proprietà del calcestruzzo in termini di tempi di presa, lavorabilità del calcestruzzo fresco e resistenza meccanica del calcestruzzo indurito.

8.4.2 INIBITORI MIGRANTI APPLICATI IN SUPERFICIE

Quando si manifestano i primi segni di corrosione in atto (macchie di ruggine), ma il copriferro non è ancora divelto, gli inibitori potrebbero essere applicati sulla superficie del calcestruzzo perché possano migrare in direzione delle armature metalliche arrestandone l’incipiente corrosione (8). La migrazione può avvenire per suzione capillare, se il calcestruzzo è asciutto, o per diffusione attraverso la fase acquosa se il calcestruzzo è saturo di acqua. In entrambi i casi il successo di questa applicazione risulta essere incerto per la difficoltà di garantire realmente una completa migrazione degli inibitori.

8.4.3 INIBITORI FILMOGENI PER IL RESTAURO DEL CALCESTRUZZO DEGRADATO

Quando si deve riparare una struttura in calcestruzzo armato, i cui ferri risultino già corrosi per l’ambiente particolarmente aggressivo, è necessario rimuovere tutto il copriferro danneggiato e applicare una nuova malta di restauro. Per garantire il successo di questo intervento, dopo aver rimosso tutto il copriferro danneggiato, si applica a pennello sui ferri scoperti una pittura formata da una pasta fluida di cemento Portland (possibilmente colorata per verificarne la corretta applicazione su tutti i ferri a vista) contenente l’inibitore di corrosione al fine di migliorare la protezione delle armature metalliche da una nuova corrosione (9). La presenza del cemento Portland favorisce l’instaurazione di un PH intorno a 13 che crea le condizioni di passivazione dei ferri di armatura.

Quest’applicazione degli inibitori di corrosione risulta in pratica quella più impiegata rispetto alle altre due.

8.5 CLASSIFICAZIONE DEGLI INIBITORI DI CORROSIONE

Gli inibitori di corrosione possono essere suddivisi in tre categorie a seconda che agiscano preferenzialmente in prossimità della zona anodica, o di quella catodica, o di entrambe:

• inibitori anodici;

• inibitori catodici;

• inibitori misti.

8.5.1 INIBITORI ANODICI

Gli inibitori anodici includono una lunga lista di prodotti chimici tra i quali il nitrito di sodio (10) e di calcio (11), il nitrato di calcio (12), il benzoato di sodio (13), il cromato di sodio (14) ed altri prodotti (4). Per quanto concerne il nitrito di sodio è stato trovato (15) che in calcestruzzi fessurati esposti all’acqua di mare questo sale aggrava la corrosione probabilmente per la sua rimozione maggiore in corrispondenza delle fessure che provoca una concentrazione salina differenziale responsabile del fenomeno.

I sali di sodio presentano il rischio di aggravare la reazione alcali-aggregato nel calcestruzzo (Capitolo VII) se sono presenti aggregati alcali-reattivi. Da questo punto di vista il nitrito e il nitrato di calcio (con un dosaggio del 2-4% sul peso del cemento) sono più affidabili con una preferenza per il secondo che ha un minor costo e presenta meno rischi per la salute degli operatori che debbono manipolare questi additivi.

Il meccanismo di azione degli inibitori anodici è molto complesso ed è stato studiato principalmente per il nitrito che è il prodotto commercialmente più impiegato. Esso si basa sulla reazione del nitrito (NO2-) con gli ioni ferrosi (Fe++) e formazione di ossido d’azoto (NO) gassoso e ossido ferrico (Fe2O3) che si deposita sul ferro metallico bloccandone la corrosione secondo la seguente reazione:

2 Fe++ + 2 OH- + 2 NO2- ==> 2 NO + Fe2O3 + H2O

8.5.2 INIBITORI CATODICI

Esistono due categorie di inibitori catodici: la prima è basata su prodotti come NaOH o Na2CO3 capaci di aumentare il PH di diminuire, quindi, la solubilità del ferro nel mezzo acquoso. La seconda categoria di inibitori catodici si basa su prodotti organici come l’anilina o le sue forme sostituite da gruppi cloro, alchile e nitro (16) oppure da prodotti tensioattivi (17).

8.5.3 INIBITORI MISTI

Gli inibitori misti infl uenzano sia il processo anodico che quello catodico e sono ideali per eliminare le celle elettrochimiche che si formano nel calcestruzzo armato. Essi sono basati su prodotti aromatici o olefi ne con gruppi funzionali, come l’NH2, capaci di scambiare almeno un protone e un elettrone (4).

Gli additivi per calcestruzzo – Capitolo 7

7.3.1 SALI DI LITIO COME INIBITORI DELLA REAZIONE ALCALI-AGGREGATO

I sali di litio sono i prodotti più studiati, considerati più efficaci e maggiormente applicati in pratica come inibitori della reazione alcali-aggregato. Per quanto l’efficacia di un prodotto a base di sali di litio – in forma di LiOH, LiF, Li2CO3 e soprattutto di LiNO3 – sia stata documentata come molto efficace da Diamond (5) e Fournier e Malhotra (6), esso in pratica viene raramente impiegato in forma di additivo introdotto nel calcestruzzo fresco. Infatti, tutti gli additivi inibitori di corrosione sono molto costosi e quindi difficilmente sono impiegati nel caso si sospetti che gli aggregati possano essere alcali-reattivi. Nel caso si sospetti questa ipotesi, se non è possibile rinunciare agli aggregati ritenuti di essere alcali-reattivi, si preferisce prevenire la reazione alcali-aggregato ricorrendo a opzioni più semplici e più economiche; per esempio si possono impiegare cementi pozzolanici o d’altoforno (largamente diffusi ovunque e con costo paragonabile a quello del corrispondente cemento Portland con pari classe di resistenza), oppure si può sostituire parte del cemento Portland con cenere volante largamente disponibile e più economica del cemento Portland.

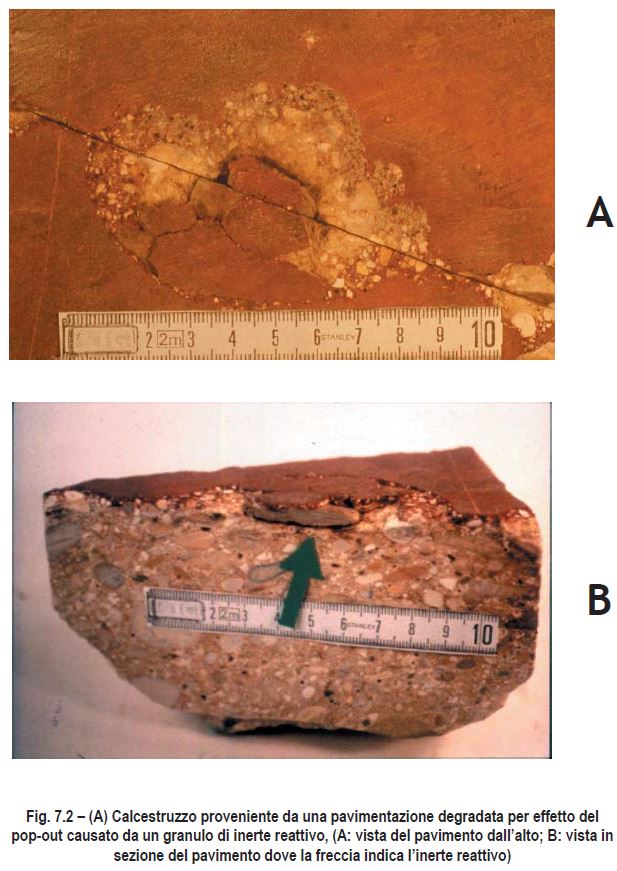

Per questo motivo l’impiego degli additivi inibitori della reazione alcali-aggregato è esclusivamente riservato al restauro delle strutture danneggiate dalla reazione alcali-aggregato per bloccarne lo sviluppo in attesa di procedere ai lavori di restauro. Questa scelta è dovuta al fatto che la velocità con cui procede la reazione alcali-aggregato non è uniforme in tutta la costruzione ma i suoi danni, in forma di fessurazioni (Fig.7.1) o di distacchi localizzati in forma di piccoli coni (Fig.7.2), noti come “pop-out”, si manifestano in tempi diversi (da mesi ad anni) a seconda dei parametri che ne condizionano la velocità (temperatura, umidità, concentrazione locale di alcali, ecc.). Pertanto, se si procede al restauro troppo precocemente – subito dopo che sono apparse le prime manifestazioni del degrado e questa operazione è resa necessaria per rendere subito la struttura fruibile e/o sicura nelle condizioni di servizio – si corre il rischio che, dopo il primo restauro, si debba procedere ad altri successivi restauri man mano che si manifesteranno a tempi successivi.

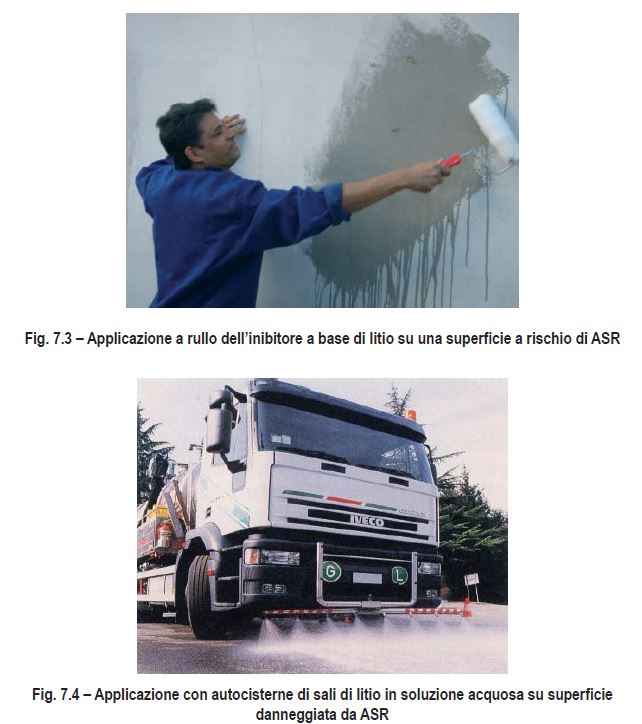

Per ovviare a questo inconveniente, non appena si manifestano i primi segni di degrado su una struttura verticale o su una pavimentazione si procede ad applicare a rullo o a spruzzo, sulla superficie della costruzione, l’inibitore della reazione alcali-aggregato come è mostrato rispettivamente nelle Fig. 7.3 o 7.4. In queste condizioni i prodotti che inibiscono la reazione alcali-aggregato non agiscono da additivi veri e propri, in quanto non sono stati introdotti nel calcestruzzo fresco al momento dell’impasto; essi penetrano nel calcestruzzo indurito, purché possibilmente non saturo di acqua, per favorire la loro suzione capillare e garantire il successivo arresto della reazione alcali-aggregato. A questo punto, bloccata permanentemente la reazione alcali-aggregato, si può provvedere a riparare (con malte premiscelate cementizie o polimeriche garantite di essere esenti dalla reazione alcali-aggregato) le zone della costruzione limitatamente a dove sono apparsi i primi segni del degrado (fessure e pop-out) senza temere che la reazione alcali-aggregato abbia di nuovo a manifestarsi nelle altre aree non restaurate.

Questa tecnica è particolarmente adatta nella riparazione dei pavimenti industriali in calcestruzzo che, per essere resi resistenti all’abrasione in superficie, vengono trattati con spolveri indurenti a base di quarzo e molto ricchi in cemento per rendere basso il rapporto a/c in superficie e migliorare la resistenza alle sollecitazioni meccaniche in servizio (7). Ne consegue che, all’interfaccia tra calcestruzzo e spolvero molto ricco in cemento e quindi in alcali, si manifestano, più che in altre costruzioni, espansioni degli aggregati per reazione alcali-aggregato

con distacchi, fessurazioni e manifestazioni di pop-out. Poiché i pavimenti industriali sono per definizione sottoposti al transito di carrelli trasportatori, a urti di corpi meccanici, ecc. il calcestruzzo verrà ulteriormente danneggiato con sbrecciature in superficie e riduzione della fruibilità della costruzione. Occorre, pertanto, trattare immediatamente la superficie del pavimento con inibitori della reazione alcali-aggregato, come è mostrato nella Fig.7.4, per bloccare la reazione alcali-aggregato nelle zone trattate e quindi, subito dopo, dare inizio

alla rimozione del calcestruzzo danneggiato prima di riparare le poche zone danneggiate (8) per restituire quanto prima alla sua attività il pavimento industriale nella sua intierezza.

Per assicurare l’arresto della reazione alcali-aggregato il dosaggio del litio deve essere stabilito al di sopra dello 0,5% (se si usa LiF) o dell’1% (se si usano LiCO3 o LiOH) rispetto al peso del cemento. Secondo Ramachandran (9), i sali LiF e LiCO3 sarebbero convertiti in LiOH quando si trovano nella fase acquosa presente nei pori capillari. Il meccanismo di azione dei sali di litio, secondo, Stark e collaboratori (10) dipende dall’incorporazione degli ioni Li+ all’interno del gel di alcali-silicato espansivo; per ridurre l’espansione provocata dalla reazione alcaliaggregato è necessario che la quantità di litio superi una certa soglia. Il rapporto molare Na/Li deve essere almeno 1:0,67 o 1:1 a seconda dei casi. A differenza dei silicati di sodio o potassio, quelli di litio non presenterebbero proprietà espansive e ciò spiega la capacità dei sali di litio di inibire la reazione alcali-aggregato.

Gli additivi per calcestruzzo – Capitolo 6

6.3 IL DEGRADO PROMOSSO DAI CICLI DI GELO-DISGELO

Se è universalmente riconosciuto che a rendere vulnerabile la matrice cementizia nei confronti dei cicli di gelo-disgelo è l’acqua presente dei pori capillari, non altrettanto chiaro è il meccanismo che determina, in seguito all’abbassamento della temperatura al di sotto di 0°C, la nascita degli stati tensionali capaci di compromettere l’integrità della matrice cementizia e la funzionalità in servizio del calcestruzzo.

Le teorie più accreditate per spiegare l’effetto dei cicli di gelo-disgelo sul degrado del calcestruzzo sono:

• teoria della pressione idraulica;

• teoria della pressione osmotica;

• teoria dell’acqua sotto-raffreddata.

6.3.1 TEORIA DELLA PRESSIONE IDRAULICA

La teoria della pressione idraulica fu elaborata da Powers nel 1945 (4). Nonostante essa rappresenti la prima teoria che tentò esaurientemente di spiegare l’azione distruttiva del gelo-disgelo, essa ancora oggi fornisce il modello che meglio di ogni altro spiega il fenomeno distruttivo della formazione del ghiaccio sulla pasta cementizia.

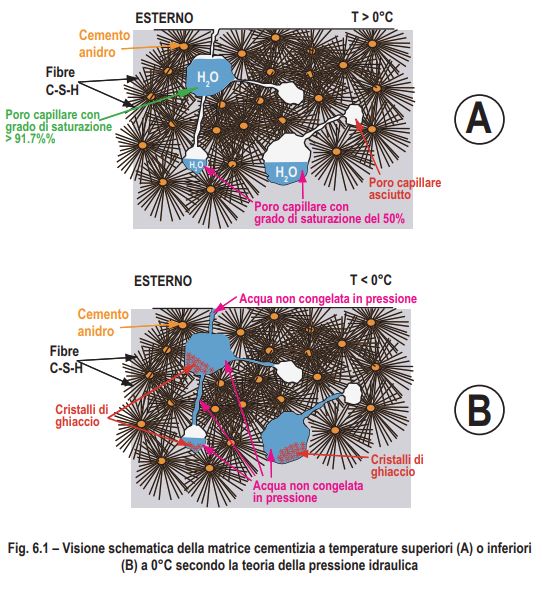

Secondo la teoria della pressione idraulica, quando la temperatura ambientale si abbassa al di sotto di 0°C, a causa delle inevitabili differenze di temperatura all’interno della struttura in calcestruzzo, solo in alcune zone, ed in particolare nei pori capillari di dimensione maggiore, si verifica la formazione di ghiaccio. In queste zone, inoltre, la trasformazione da acqua in ghiaccio non coinvolge istantaneamente

tutta l’acqua presente; pertanto, allorquando iniziano a formarsi i primi cristalli di ghiaccio, l’acqua liquida non ancora congelata viene sospinta, a causa del conseguente aumento di volume del ghiaccio, in direzioni di cavità vuote o di canalicoli che dal poro si diramano verso l’esterno del manufatto a pressione atmosferica come è mostrato nella Fig.6.1 (1).

Questa Figura mostra nella parte alta (A) la struttura in ambiente esterno a temperatura T > 0°C dove il ghiaccio è assente e solo l’acqua liquida è presente nei pori capillari con diverse situazioni: pori vuoti; pori con acqua al 50% del grado di saturazione; pori pieni di acqua con grado di saturazione critico del 91,7%. Nella parte bassa (B) della Fig.6.1 è mostrata la situazione della stessa struttura con temperatura ambiente T < 0°C dove si formano i cristalli di ghiaccio entro i pori capillari che sospingono l’acqua liquida non ancora congelata verso l’esterno o i pori capillari ancora non saturi di acqua.

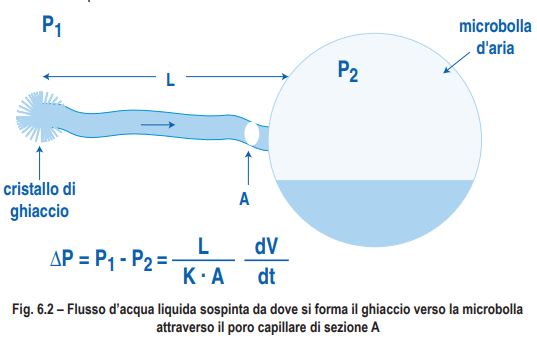

La resistenza che l’acqua non ancora congelata incontra lungo il suo cammino, per raggiungere cavità a pressione atmosferica, determina l’insorgere di una pressione idraulica (P) calcolabile con la nota equazione di Darcy:

P = K (l/A) (dV/dt) [6.2]

dove K rappresenta il coefficiente di permeabilità della matrice cementizia, l è il cammino che l’acqua deve percorrere per raggiungere una zona a pressione atmosferica (cavità vuota, bolla d’aria, esterno della struttura), dV/dt è la velocità con cui si forma il ghiaccio ed A è la sezione dei pori attraverso l’acqua fluisce. Nella Fig. 6.2 è mostrata l’equazione di Darcy che regolamenta il flusso dell’acqua dall’area di formazione del ghiaccio verso una micro bolla d’aria generata dalla presenza di un additivo aerante.

Dall’equazione [6.2] si può notare come la pressione idraulica (P) aumenti:

• all’aumentare della velocità di raffreddamento dell’ambiente che a sua volta provoca un aumento della velocità di formazione del ghiaccio dV/dt;

• all’aumentare della distanza che l’acqua deve percorrere (l) per raggiungere l’esterno o una cavità vuota;

• al diminuire della sezione (A) dei pori capillari;

• al diminuire della permeabilità (K) della matrice cementizia.

Secondo la teoria della pressione idraulica, l’azione del ghiaccio determina la fessurazione della matrice cementizia allorquando la pressione generata dal flusso di acqua supera la resistenza a trazione della pasta di cemento notoriamente modesta.

6.3.2 TEORIA DELLA PRESSIONE OSMOTICA

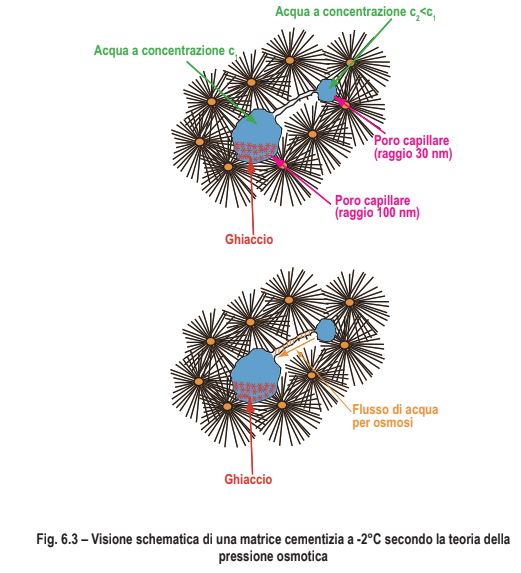

Sebbene la teoria della pressione idraulica sia ritenuta ancora oggi la più valida per interpretare l’azione degradante dei cicli di gelo-disgelo, fu lo stesso Powers, in collaborazione con Helmuth (5,6), a proporre un nuovo meccanismo di degrado causato dalla formazione del ghiaccio conosciuto come teoria della pressione osmotica. Questa teoria è basata sull’osservazione che l’acqua non ancora congelata, a differenza di quanto avviene per le ipotesi alla base della pressione idraulica, anziché muoversi dalle cavità dove si forma il ghiaccio contenenti l’acqua liquida, segue un cammino esattamente opposto: essa si muove dai pori capillari contenenti l’acqua non ancora congelata verso le zone in cui

si è formato il ghiaccio.

Secondo l’equazione di Kubelka [6.1] la formazione del ghiaccio avviene prima nei pori di maggiore dimensione e solo con un ulteriore abbassamento della temperatura si può favorire la nascita dei cristalli di ghiaccio anche nei pori capillari di minore dimensione. L’acqua contenuta nei pori capillari non è pura, ma contiene una determinata quantità di sostanze disciolte provenienti dal cemento (in prevalenza: sodio, potassio, ecc.). Quando, ad una determinata temperatura sotto 0°C, nei pori capillari più grossi inizia la formazione del ghiaccio puro (cioè privo delle sostanze disciolte) la concentrazione ionica dell’acqua non ancora congelata in questi stessi pori aumenta. Per effetto dell’abbassamento crioscopico, determinato dalla presenza di queste sostanze disciolte nell’acqua, in ogni poro – ad una determinata temperatura – si formerà tanto ghiaccio quanto basta perché la concentrazione ionica nell’acqua liquida residua raggiunga un valore

così alto da prevenire, a quella determinata temperatura, l’ulteriore formazione di ghiaccio. Ciò determina una differenza di concentrazione (c2) di sostanze disciolte nell’acqua liquida presente nei pori capillari di più piccole dimensioni (che rimane alla concentrazione ionica iniziale) e l’acqua non ancora congelata dei pori più grossi dove si è formata parte del ghiaccio e dove la concentrazione ionica (c1) è più elevata. Questa differenza di concentrazione determina un flusso di acqua dai pori capillari più piccoli verso quelli più grandi (Fig.6.3) dove si è già formata una parte di ghiaccio al fi ne di eguagliare la concentrazione delle due soluzioni acquose per effetto dell’osmosi. Questo flusso di acqua genera una pressione osmotica che può provocare la fessurazione della matrice cementizia. La pressione osmotica dipende dagli stessi parametri che influenzano il valore della pressione idraulica (l, A, ecc.). Inoltre, essa aumenta all’aumentare della concentrazione della soluzione acquosa nei pori capillari.

6.3.3 LA TEORIA DELL’ACQUA SOTTO-RAFFREDDATA

La teoria dell’acqua sotto-raffreddata (cioè dell’acqua che rimane liquida nonostante la temperatura scenda al di sotto di 0°C) è stata proposta da Litvan (7-9) sulla base di numerosi esperimenti condotti su paste di cemento sottoposte a cicli di gelo-disgelo.

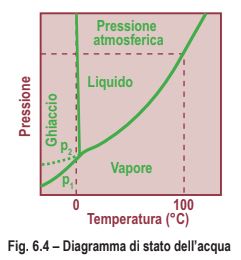

Nella Fig. 6.4 è mostrato il diagramma di stato dell’acqua in funzione della pressione e della temperatura del sistema. Sono mostrati il punto di gelo a 0°C e la temperatura di ebollizione dell’acqua a 100°C entrambi determinati alla pressione atmosferica di 1 atm. Le tre curve continue separano i tre stati (vapore, acqua, ghiaccio) e convergono nel punto triplo dove coesistono i tre stati della materia.

In particolare la curva che separa il ghiaccio dal vapore mostra la tensione di vapore p1 al di sotto della quale esiste solo il vapore, e al di sopra della quale è stabile solo il ghiaccio, mentre sulla curva p1 coesistono ghiaccio e vapore. Secondo Litvan, però, quando la temperatura scende al di sotto di 0°C, per effetto delle ridotte dimensioni dei pori capillari, l’acqua non riesce a trasformarsi in ghiaccio ma rimane liquida in uno stato di sotto-raffreddamento, termodinamicamente instabile ad una tensione di vapore p2>p1.

Quando comincia a formarsi il ghiaccio sulla superficie dei pori capillari, l’acqua sotto-raffreddata (termodinamicamente instabile) si muove verso queste superfici al fine di ristabilire l’equilibrio termodinamico. Come si può notare in Fig. 6.4 la differenza di pressione p2-p1 (tra vapore in equilibrio instabile con acqua sotto raffreddata e vapore stabile in equilibrio con il ghiaccio) aumenta al diminuire della temperatura. Il flusso di acqua, quindi, sarà tanto più consistente quanto minore è la dimensione dei pori, poiché la formazione dei cristalli di ghiaccio nei pori di ridotte dimensioni avviene a temperature più basse cui corrispondono valori più elevati nella differenza tra la pressione del vapore dell’acqua sotto-raffreddata e quella del ghiaccio.

Quando la velocità di raffreddamento risulta elevata, la quantità di acqua che si muove in direzione delle zone dove inizia la formazione di ghiaccio diventa rilevante; altrettanto rilevante diventa il flusso di acqua “instabile” nelle zone della matrice cementizia molto porose: in queste condizioni può manifestarsi il degrado della pasta di cemento.

Gli additivi per calcestruzzo – Capitolo 5

GLI ADDITIVI ANTIGELO

5.1 EFFETTO CRIOSCOPICO

Gli additivi anti-gelo sono prodotti capaci di abbassare il punto di gelo dell’acqua (effetto crioscopico) da 0°C a valori considerevolmente più bassi in modo da gettare e maturare il calcestruzzo anche in climi rigidi con temperature che arrivano ad abbassarsi a valori a -30°C inferiori (1). Se, a 0°C infatti, subito la dopo temperatura il getto dell’ambiente si potrebbero dovesse registrare due inconvenienti:

- il forte rallentamento se non addirittura l’arresto dell’idratazione del cemento e quindi il blocco dello sviluppo della resistenza meccanica;

- il grave danneggiamento del calcestruzzo per effetto della dilatazione provocata dalla trasformazione dell’acqua liquida in ghiaccio con aumento di volume di circa il 9%.

E’ soprattutto il secondo fenomeno che gli additivi anti-gelo sono chiamati a contrastare attraverso la diminuzione della temperatura di transizione da acqua liquida in ghiaccio attraverso l’effetto crioscopico. Tuttavia, la tensione che insorge a causa della formazione di ghiaccio può essere sopportata senza danni se corrisponde il calcestruzzo ad una ha resistenza nel frattempo meccanica raggiunto a compressione un consolidamento di 5-10 MPa**. Pertanto, anche l’azione di accelerazione sull’idratazione, e quindi l’incremento di resistenza meccanica è di ausilio nel raggiungere la soglia critica di 5-10 MPa per poter resistere alle tensioni derivanti dalla formazione del ghiaccio.

In sostanza, un additivo anti-gelo ha due funzioni: a) deve essere un particolare accelerante capace di agire soprattutto alle basse temperature; b) deve, inoltre, abbassare il punto di gelo dell’acqua.

5.2 COMPOSIZIONE E PRESTAZIONI DEGLI ANTI-GELO

Le formulazioni di additivi anti-gelo particolarmente studiate ed impiegate nei Paesi con climi molto freddi (Russia, Finlandia, Svezia, ecc.) sono sostanzialmente basate su soluzioni acquose molto concentrate di sali inorganici impiegate a dosaggi molto elevati.

Per esempio, un additivo anti-gelo, costituito da nitrito di sodio al 50% in acqua, dosato all’8% sulla massa del cemento è in grado di abbassare il punto di gelo dell’acqua fino a -15°C. Molto spesso si impiegano miscele di sali inorganici (cloruro e nitrato di calcio, oppure cloruro, nitrito e nitrato di calcio) anch’esse impiegate a dosaggi molto elevati (2-6%) per conseguire il doppio obiettivo di abbassare il punto di gelo dell’acqua e di accelerare la resistenza meccanica alle bassissime temperature (fino a -15°C). Naturalmente gli additivi anti-gelo contenenti cloruro debbono essere esclusi dall’impiego in strutture di calcestruzzo armato e precompresso per evitare il rischio di corrosione delle armature metalliche come si è già visto nel § 4.3.1 a proposito degli additivi acceleranti di indurimento. Talvolta, per migliorare l’abbassamento crioscopico degli additivi anti-gelo, ai sali inorganici sono aggiunte sostanze organiche idrosolubili a base di carbammide o di prodotto alcolici ad alto peso molecolare (2).

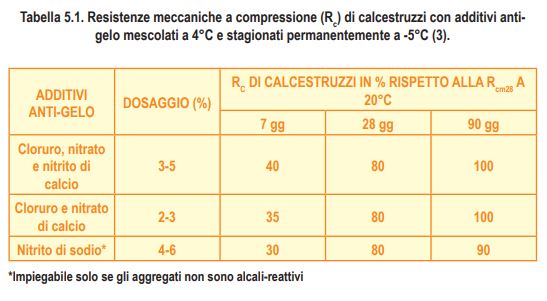

Nella Tabella 5.1 sono mostrate le resistenze del calcestruzzo ottenibili a -5°C espresse come percentuali della resistenza meccanica richiesta a 28 giorni (a 20°C), con l’impiego di tre additivi anti-gelo. Per esempio, con i primi due additivi è possibile ottenere a 90 giorni la resistenza meccanica richiesta a 28 giorni ancorché la temperatura sia permanentemente a -5°C (3).

Nella Fig. 5.1 è mostrato l’andamento della resistenza meccanica a compressione a 20°C, a -5°C ed a -15°C di una malta premiscelata contenente un additivo anti-gelo (4). Sebbene le resistenze meccaniche delle malte stagionate alle basse temperature durante la prima settimana rimangono molto al di sotto di quelle della malta stagionata a 20°C, alle lunghe stagionature, soprattutto con una temperatura più alta (20°C) anche le malte stagionate a freddo si portano a valori molto elevati (circa 50 MPa) alle stagionature più lunghe (56 giorni).

Per quanto attiene alle normative, molto spesso gli additivi anti-gelo sono considerati come una categoria speciale di acceleranti i cui requisiti, pertanto, includono anche quelli anti-gelo.

La norma italiana UNI 7109, ritirata e non sostituita, prevedeva per gli additivi anti-gelo una distinta serie di requisiti rispetto agli additivi acceleranti (Tabella 4.5): innanzitutto, le prove erano eseguite a 5°C e, rispetto al calcestruzzo non additivato, si richiedeva una riduzione di almeno 30 minuti per il tempo di inizio presa e di almeno 60 minuti per quello di fine presa. Inoltre, l’incremento di resistenza meccanica a 3 giorni doveva essere di almeno il 30 %. Infine il ritiro igrometrico su malta non doveva superare quello della malta di riferimento senza additivo per più del 30%.

BIBLIOGRAFIA

(1) V.B. Ratinov and T.I Rozemberg, Antifreezing Admixtures, in Chapter 8 of “Concrete Admixtures”, Editor V.S.Ramachandran, Noyes Publication, Second Edition, Park Ri- dge,(1995)

(2) M. Collepardi and V.S. Ramachandran, Effect of Admixtures, Proceedings of the 9th International Congress on the Chemistry of Cement, Vol.1, pp. 529-570, New Delhi, India, (1992)

(3) H. Kukko and I. Koshinen, RILEM Recommendations for Concreting in Cold Weather,

Technical Research Center of Finland, Research Notes 827, pp. 1-52,(1988)

(4) L. Kivekas and M. Leivo, Research and Use of Antifreze Admixtures in Finland, III International RILEM Symposium on Winter Concreting, pp.208-222, Expoo, Finland, (1985)

Gli additivi per calcestruzzo – Capitolo 4

4.3 ACCELERANTI DI INDURIMENTO

A differenza degli acceleranti di presa che vengono utilizzati in applicazioni molto particolari, gli acceleranti di indurimento hanno sempre presentato un interesse molto più generale in tutte le opere in calcestruzzo. L’interesse per questo tipo di additivi è sostanzialmente legato all’importanza del concetto di produttività. In sostanza, gli acceleranti di indurimento consentono di raggiungere in un tempo minore un determinato livello di resistenza meccanica quasi sempre posto come obiettivo da raggiungere alle brevi stagionature (1-3 giorni): questa resistenza meccanica iniziale può riguardare la scasseratura delle strutture e quindi un più rapido recupero delle casseforme, o anche un più celere avanzamento del lavoro se queste strutture debbono essere in qualche modo sollecitate per effetto del proprio peso (per esempio in una struttura a sbalzo) o dei pesi delle altre strutture (per esempio in un pilastro) o di carichi esterni (per esempio in una struttura che debba essere precompressa).

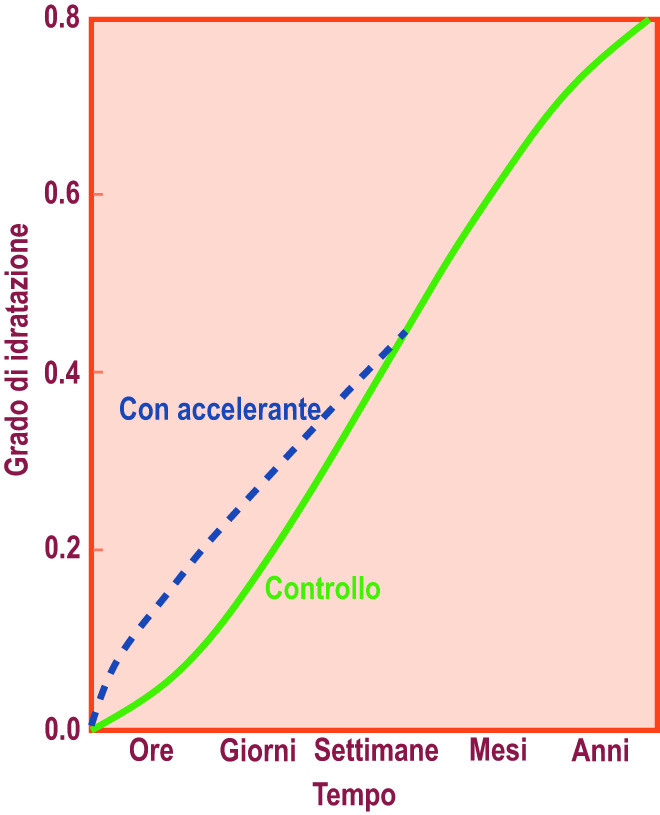

Qualunque sia la ragione per conseguire in un minor tempo l’obiettivo di una resistenza meccanica alle brevi stagionature, resta il fatto che gli acceleranti di indurimento, come del resto i ritardanti (Capitolo III), non vengono mai impiega- ti, come accade, invece, per i riduttori d’acqua (Capitolo II), al fine di migliorare la prestazione del calcestruzzo in servizio. Essi agiscono, in pratica, sul grado di idratazione (α) provocandone un più rapido aumento ai tempi brevi, ma lasciandone sostanzialmente immutato il valore a tempi relativamente lunghi (28 giorni) com’è schematicamente mostrato in Fig. 4.5.

Gli acceleranti di indurimento sono stati, forse, i primi additivi ad essere impiegati nel modificare il comportamento del calcestruzzo, fin da quando si è scoperto di e brevettato migliorare le (4) resistenze nel 1855 meccaniche che il cloruro di del calcestruzzo calcio soprattutto (CaCl2) era in alle grado brevi stagionature.

Poiché la positiva azione accelerante sull’idratazione del cemento, esercitata dai sali a base di cloruro, può essere accompagnata, se il cloruro supera certi limiti, da un effetto negativo sulla corrosione dei ferri d’armatura (6), è conveniente distinguere gli acceleranti di indurimento in:

- additivi a base di cloruro;

- additivi privi di cloruro.

4.3.1 ACCELERANTI DI INDURIMENTO A BASE DI CLORURO

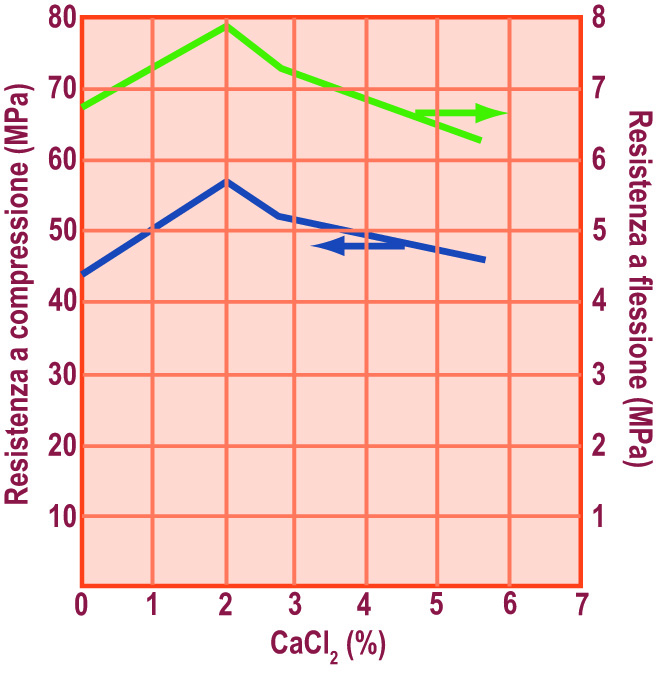

L’effetto accelerante del cloruro di calcio, che è particolarmente richiesto nella stagione invernale quando per le basse temperature l’idratazione del ce- mento subisce un rallentamento iniziale, è stato per molto tempo sfruttato in passato ricorrendo anche a dosaggi relativamente elevati (6) del sale in forma di polvere (Fig. 4.6).

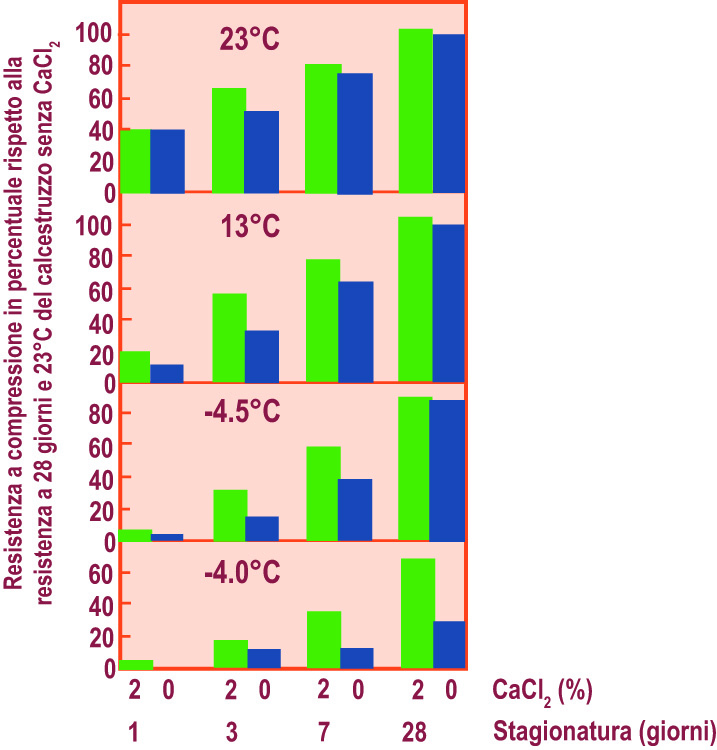

L’impiego resistenze del meccaniche CaCl2 al suo dosaggio ottimale (2%) provoca degli incrementi sostanziali soprattutto a 1 e 3 giorni, trascurabili a 7 giorni e praticamente assenti a 28 giorni, a meno che il calcestruzzo non debba essere stagionato a temperature molto basse prossime a 0°C (Fig. 4.7): in queste particolari condizioni, a causa del basso grado di idratazione anche a lunghe stagionature, l’effetto del cloruro di calcio si fa sentire positivamente fino a 28 giorni.

Utilizzando l’additivo in forma di polvere, soprattutto in coincidenza di mescolamenti non accurati in betoniera, si è talvolta determinato casualmente un’elevata concentrazione di sale in prossimità delle armature, con conseguente pericolo di corrosione dei ferri, promossa dalla presenza del cloruro, che in talune circostanze ha provocato anche improvvisi collassi delle strutture.

Tutto ciò ha portato gradualmente ad adottare i seguenti provvedimenti:

- impiegare additivi acceleranti in forma di sali pre-discolti in acqua per favorire una più omogenea distribuzione dell’additivo nel calcestruzzo;

- porre dei limiti nel contenuto dei cloruri negli additivi acceleranti;

- sviluppare nuovi additivi acceleranti esenti da cloruri.

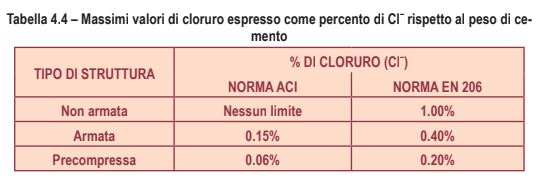

Per quanto concerne il tenore di cloruro che al massimo può essere introdotto nel calcestruzzo (incluso quello proveniente dagli additivi o dagli altri ingredienti), la Tabella 4.4 riporta i limiti tollerati dalle norme americane (ACI) e da quelle europee (EN 206).

Come si può vedere, mentre nelle norme americane non esiste alcun limite nel tenore di cloruro per le strutture in calcestruzzo non armate (poiché si è recepito il principio che esso possa essere pericoloso solo nei confronti dei ferri di armatura), nelle norme europee, invece, si è assunto una linea di maggior prudenza ponendo un limite al contenuto di cloruro anche in assenza di ferri di armatura. Nel caso delle strutture armate e precompresse, invece, il tenore massimo di cloruro è più limitato nelle norme americane che in quelle europee.

Va segnalato, infine, che, in presenza di armature tese nelle strutture precompresse, il limite nel tenore di cloruro deve essere più severo per tener conto del fatto che l’eventuale azione corrosiva indotta dai cloruri, diventa più pericolosa se i ferri sono sottoposti ad una permanente ed elevata sollecitazione di trazione (stress corrosion).

In vista di queste limitazioni, il cloruro è stato fortemente ridotto o addirittura eliminato nelle formulazioni di acceleranti per calcestruzzo, ed i produttori che ne fanno uso debbono comunque dichiararne la percentuale presente nell’additivo per evitare che nel confezionamento del calcestruzzo vengano superati i limiti massimi riportati nella Tabella 4.4.

In realtà, oltre ai potenziali effetti negativi del cloruro sulla corrosione dei ferri, occorre tener conto anche che il cloruro, da solo o in combinazione con altri ingredienti come per esempio il ligninsolfonato per produrre riduttori d’acqua di tipo accelerante, può far aumentare tanto il ritiro igrometrico (soprattutto alle brevi stagionature), quanto lo scorrimento viscoso com’è mostrato dai dati riportati rispettivamente nelle Tabelle 4.5 e 4.6.

4.3.2 ACCELERANTI DI INDURIMENTO PRIVI DI CLORURO

Molti prodotti sono stati provati al fine di trovare un accelerante che non presentasse i rischi di corrosione del cloruro di calcio nei confronti dei ferri delle strutture armate. Alcuni di essi sono in pratica impiegati per formulare additivi acceleranti, ma nessuno presenta le caratteristiche del cloruro di calcio e soprattutto il suo basso costo. Tra i prodotti normalmente impiegati i più diffusi sono la ma molti trietanolammina, altri sali, quali per N(CHesempio 2-CH2-OH)il nitrato 3 ed il formiato di calcio, di calcio (7), il Ca(HCOO)fluoruro di sodio 2, (8), il tiosolfato di potassio (9), ecc. possono essere impiegati. L’azione accelerante della maggior parte degli elettroliti si esplica sull’idratazione dei silicati e del C3S in particolare (10-13).

La trietanolammina è particolarmente usata come coadiuvante di macinazione ed essa è quindi molto spesso presente come additivo per cementi. Essa entra, inoltre, in molte formulazioni di fluidificanti per calcestruzzi al fine di controbilanciare l’azione ritardante di qualche altro prodotto (Tabella 2.3). Il dosaggio della trietanolammina difficilmente supera il valore di 0.1% rispetto alla massa di cemento. La trietanolammina agisce da accelerante sull’idratazione del C3A sia favorendo la formazione di alluminati idrati esagonali, sia promuovendone la conversione nell’idrato cubico; in presenza di gesso la trietanolammina accelera la produzione di ettringite come anche la trasformazione di questa in monosolfoalluminato. La trietanolammina ritarda l’idratazione del C3S allungando il periodo di induzione, fa aumentare il rapporto molecolare CaO/SiO2 del C-S-H e favorisce la produzione di idrossido di calcio amorfo. L’azione della trietanolammina, quindi, risulta, complessivamente accelerante dell’indurimento se il suo dosaggio è di circa 0.025%, mentre è di tipo ritardante con un dosaggio superiore a 0.06% (9). E’ probabile che i dosaggi più elevati ritardino eccessivamente l’idratazione del C3S.

Il formiato di calcio agisce da accelerante di indurimento oltre che di presa quando viene aggiunto in misura di qualche percento rispetto alla massa di cemento. L’azione accelerante del formiato di calcio è simile a quella di molti altri elettroliti. Esso, infatti, agisce sostanzialmente da accelerante nei confronti del C3S (10,12,14), sebbene formi un sale complesso con il C3A, come il C3A•Ca(HCOO)2•xH2O, simile al monosolfoalluminato idrato. Il maggior limite all’impiego del formiato di calcio consiste nel costo relativamente elevato per il suo dosaggio (1-3%), oltre che nella sua limitata solubilità in acqua che ne impedisce un impiego come additivo sotto forma di soluzione acquosa: esso, pertanto, deve essere impiegato sotto forma di polvere da sciogliere preliminarmente nell’acqua d’impasto per il calcestruzzo.

Gli additivi per calcestruzzo – Capitolo 3

3.5 APPLICAZIONE DEGLI ADDITIVI RITARDANTI

Le applicazioni di questi additivi si basano sulla richiesta di prolungare il tempo di presa e conservare la lavorabilità iniziale.

Queste esigenze possono manifestarsi nelle seguenti condizioni:

- trasporti a lunga distanza del calcestruzzo dall’impianto di betonaggio al cantiere particolarmente in climi caldi;

- pompaggio di impasti cementizi per pozzi petroliferi dove si raggiungono in profondità temperature di oltre 90°C;

- produzione di calcestruzzo con aggregati a vista mediante rimozione con acqua in pressione dello strato superficiale di pasta cementizia ritardata per applicazione dell’additivo su cassero (lacche ritardanti);

- rallentamento nello sviluppo del calore di idratazione ed attenuazione dei gradienti termici in getti massivi (dighe, platee di fondazione, ecc.);

- facilitazione della ripresa di getto, con eliminazione del giunto freddo, attraverso il ritardo nella presa del calcestruzzo gettato in precedenza;

- conservazione dello stato plastico (“stabilizzazione”) del calcestruzzo di ritorno dai cantieri di betonaggio per un successivo reimpiego insieme ad altro calcestruzzo fresco dopo uno o più giorni;

- blocco dell’idratazione dei residui di calcestruzzo all’interno delle betoniere con aggiunta di acqua e ritardante evitando la produzione di incrostazioni per riutilizzare il giorno dopo i residui di calcestruzzo senza necessità di trattare le acque di lavaggio.

La prima delle applicazioni sopra riportata è sicuramente la più consolidata, mentre le ultime due appaiono particolarmente interessanti in vista delle limitazioni imposte, a difesa dell’ambiente, per il trattamento dei residui solidi e delle acque di lavaggio nelle centrali di betonaggio.

3.5.1 L’IMPIEGO DEI RITARDANTI TRADIZIONALI

I ritardanti vengono normalmente impiegati per allungare i tempi di presa e per ridurre la perdita di lavorabilità del calcestruzzo durante il trasporto.

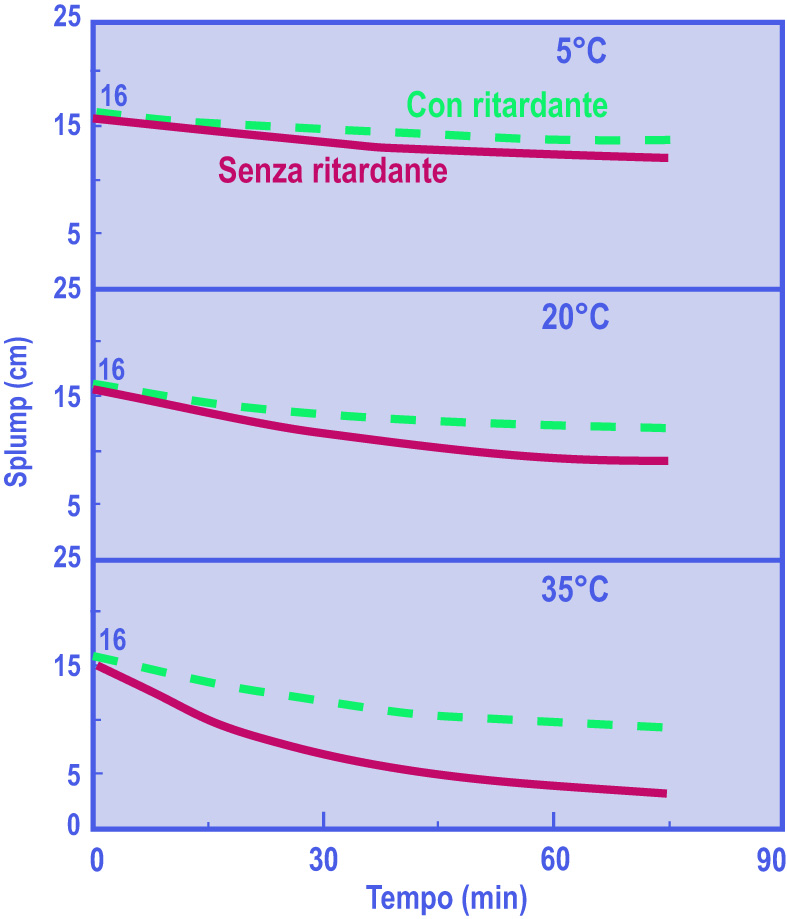

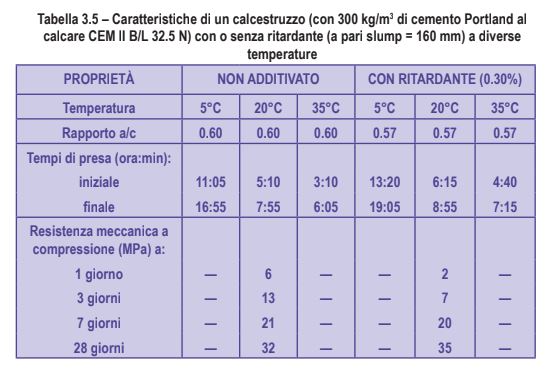

Nella Tabella 3.5 sono esemplificativamente mostrate le prestazioni di un additivo ritardante per quanto attiene al tempo di presa in diverse condizioni climatiche. Si può osservare che nel calcestruzzo non additivato i tempi di presa, ed in minor misura le resistenze meccaniche, sono fortemente influenzati dalla temperatura. In particolare, in climi caldi (per esempio a 35°C) i tempi di presa sono significativamente ridotti e questo può creare difficoltà di carattere esecutivo nella messa in opera del calcestruzzo. E’ proprio in queste condizioni che l’additivo ritardante fa sentire i suoi benefici ripristinando tempi di presa in cli- ma caldo paragonabili a quelli che si registrano nel calcestruzzo non additivato in condizioni climatiche meno avverse (20°C). Naturalmente, l’effetto del ritardante si fa sentire anche nei climi freddi (per esempio a 5°C) in misura più o meno eguale, percentualmente, a quella che si registra a temperature più alte.

Parallelamente al prolungamento dei tempi di presa, con l’additivo ritardante si registra una riduzione nella perdita di lavorabilità. Poiché è soprattutto alle alte temperature (25-35°C) che si verifica una perdita di lavorabilità incompatibile con un lungo trasporto del calcestruzzo dall’impianto di betonaggio al cantiere, è evidente come l’impiego dei ritardanti sia riservato prevalentemente alla stagione calda nel settore del calcestruzzo preconfezionato.

La Fig. 3.3 mostra esemplificativamente la perdita di lavorabilità alle diverse temperature (5-20-35°C) dello stesso calcestruzzo (additivato e non) riportato in Tabella 3.5.

Come conseguenza del prolungamento dei tempi di presa e della migliore conservazione della lavorabilità – entrambi legati ad un ritardo nell’idratazione iniziale del cemento (Fig. 3.1) – anche la resistenza meccanica del calcestruzzo su- bisce un rallentamento iniziale (1-3 giorni) per la presenza dei ritardanti: infatti, a pari rapporto a/c la resistenza meccanica risulta minore alle brevi stagionature per il minor grado di idratazione α; in realtà, il ritardante provoca sempre come effetto secondario, una leggera riduzione del rapporto a/c a pari slump che non è però sufficiente a compensare il ritardo nell’idratazione iniziale; pertanto, alle brevi stagionature il calcestruzzo con ritardante presenta una resistenza meccanica leggermente più bassa rispetto al calcestruzzo di riferimento non additivato (Tabella 3.1).

Alle lunghe stagionature (7 giorni), quando l’effetto del ritardante sul grado di idratazione (α) si annulla (Fig. 3.1), la resistenza meccanica torna ad essere governata (a parità di grado di idratazione) dal rapporto a/c. Pertanto, a pari slump, se il ritardante provoca come effetto secondario una riduzione nel rapporto a/c di almeno il 5% (Tabella 3.2), non si registra alcuna riduzione nella resistenza meccanica com’è evidenziato nei dati a 28 giorni della Tabella 3.5.

3.5.2 L’IMPIEGO DEI SUPER-RITARDANTI (“STABILIZZANTI”)

I super-ritardanti (6-9) rappresentano una categoria di additivi sviluppati più recentemente per risolvere soprattutto il problema del riutilizzo del calcestruzzo rientrato nella centrale di betonaggio o per impedire l’indurimento delle incrostazioni di calcestruzzo all’interno dell’autobetoniera. In questa applicazione gli additivi super-ritardanti sono chiamati “stabilizzanti”). Tuttavia, il loro impiego può essere esteso anche ad altre applicazioni particolari (per esempio riprese di getto, giunti da costruzione, ecc.) per le quali si intenda bloccare l’idratazione del cemento e quindi la presa del calcestruzzo per uno o più giorni.

In linea di massima, i super-ritardanti “stabilizzanti” sono basati sull’impiego di un dosaggio molto basso (0.03-0.09% di prodotto attivo come sostanza secca) di acidi fosfonici e loro sali sodici (Fig. 3.2B) per conseguire un arresto dell’idratazione del cemento di circa 1 giorno. Dosaggi maggiori consentono di bloccare l’idratazione per 2-3 giorni.

In una recente applicazione i super-ritardanti a base fosfonica (Fig. 3.2 B) sono stati proposti come materie prime per i superfluidificanti impiegati in calcestruzzi a lunga conservazione di lavorabilità (10).

In alternativa ai super-ritardanti fosfonici, possono essere impiegati gluconato di zinco (dove il ritardo è associato sia al gluconato che al catione metallico) o altre combinazioni organico-inorganico (per esempio gluconato di sodio e ossido di zinco, ZnO) a dosaggi molto maggiori (0.4-0.8%) di quelli normalmente impiegati per i tradizionali ritardanti (8). I super-ritardanti commerciali, che sono soluzioni acquose dei summenzionati principi attivi, vengono dosati allo 0.3% fi no ad un massimo dell’8% a seconda che contengano fosfonati o gluconati ed a seconda che si voglia “stabilizzare” lo stato plastico del calcestruzzo fino al giorno dopo o per il periodo del week-end (1).

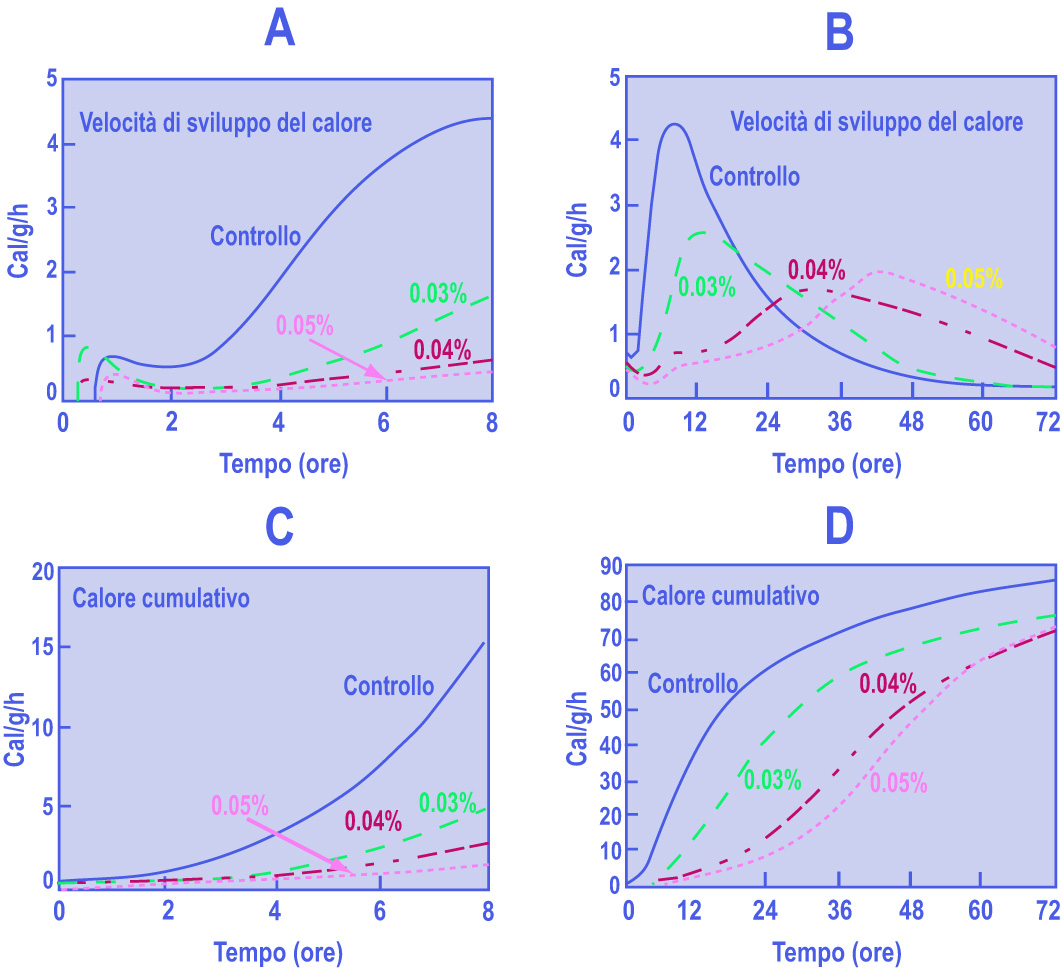

Nella Fig. 3.4 è mostrato esemplificativamente l’effetto di un super-ritardante fosfonico (il DTPMP mostrato in Fig. 3.2 B) sul grado di idratazione del cemento in termini di calore cumulativo e di velocità di sviluppo del calore per idratazione del cemento.

Il picco termico che si registra nei primi 30 minuti sulla curva di sviluppo del calore (Fig. 3.4 A) è dovuto principalmente al calore che si libera per idratazione delle tracce di calce libera (CaO) e dalla formazione di ettringite sulla superficie del C3A; successivamente la velocità di sviluppo del calore si blocca (periodo di induzione) e quindi si registra (Fig. 3.4 B) un secondo grande picco (dovuto all’idratazione del C3S).

La presa del cemento ha inizio dopo il periodo di induzione e prima del secondo picco termico. La presa del cemento senza additivo ha inizio a circa 2-3 ore, mentre quella in presenza di 0.05% di super-ritardante corrisponde grosso modo a 24 ore. Tuttavia, da un punto di vista pratico è conveniente sperimentare, direttamente sullo specifico calcestruzzo da trattare, l’effetto di un additivo a diversi dosaggi fino ad ottenere il ritardo desiderato in relazione anche alla temperatura ambientale: ovviamente, a parità di ritardo desiderato, il dosaggio richiesto è tanto maggiore quanto maggiore è la temperatura dell’ambiente.

Nell’impiego dei super-ritardanti destinati al riutilizzo del calcestruzzo non impiegato, va anche tenuto conto delle esigenze di resistenza meccanica alle brevi stagionature. In genere, il calcestruzzo che ritorna in centrale di betonaggio, in quanto non impiegato in cantiere, difficilmente supera il 10-20% della capacità dell’autobetoniera. Esso, pertanto, il giorno dopo viene mescolato con altro calcestruzzo fresco che risulta quantitativamente prevalente rispetto al calcestruzzo del giorno prima “bloccato” nello stato plastico con il super-ritardante.

Il dosaggio di additivo, oltre che con la temperatura e con il tempo di ritardo desiderato, va commisurato con il rapporto tra la quantità di calcestruzzo da “bloccare” provvisoriamente allo stato plastico e quella del calcestruzzo “vergine” preparato all’istante il giorno dopo: maggiore è questo rapporto, minore dovrà essere il dosaggio di super-ritardante per evitare che la miscela dei due calcestruzzi debba subire un ritardo eccessivo nello sviluppo della resistenza meccanica alle brevi stagionature. Alternativamente, se il dosaggio di additivo (richiesto per un “blocco” prolungato della presa nel calcestruzzo non impiegato) è incompatibile con lo sviluppo della resistenza meccanica iniziale nella miscela dei due calcestruzzi, occorre diluire il calcestruzzo contenente il super- ritardante con un maggior volume di calcestruzzo “vergine”.

E’ ovvio che, tenuto conto della specifica reattività dell’additivo super-ritardante con i vari tipi e classi di cemento, in relazione alle diverse situazioni (dosaggio di cemento, temperatura, resistenza meccanica iniziale richiesta, ecc.), è assolutamente necessario far precedere l’impiego routinario di questa tecnica da un’accurata sperimentazione di campo al fine di calibrare adeguatamente il dosaggio di super-ritardante, generalmente raccomandato dal produttore dell’additivo, in funzione delle varie e specifiche esigenze e situazioni.

Una tecnica che consente una maggiore “elasticità” nel determinare l’effetto “stabilizzante” dei super-ritardanti, consiste nel “riattivare” l’idratazione del cemento “stabilizzato” mediante l’aggiunta posticipata di un additivo accelerante (Capitolo IV) che compensi o annulli immediatamente l’effetto del super- ritardante.

Anche l’impiego del super-ritardante per il riutilizzo della acque di lavaggio conservate in autobetoniera richiede un’accurata sperimentazione preliminare per calibrare adeguatamente il dosaggio di additivo raccomandato dal produttore alle specifiche esigenze e condizioni ambientali (tipo e classe di cemento, temperatura, ecc.).

In particolare, l’acqua di impasto per la prima miscela di calcestruzzo dovrà essere sostituita in tutto o in parte da quella conservata in autobetoniera dal giorno prima per la “stabilizzazione” e la rimozione delle incrostazioni di calcestruzzo dalle superfici interne del mezzo.

Gli additivi per calcestruzzo – Capitolo 2

1.1 ADDITIVI RIDUTTORI D’ACQUA

Le principali proprietà del calcestruzzo indurito (resistenza meccanica, durabilità, permeabilità, ecc.) dipendono sostanzialmente dalla qualità della matrice cementizia (pasta) che avvolge i singoli granuli di aggregato fine (sabbia) o grosso (ghiaia o pietrisco).

In particolare, una pasta di cemento densa e compatta, cioè con una porosità capillare così ridotta da diventare discontinua, è in grado di assicurare un conglomerato di alta qualità purché, come in generale si verifica, gli aggregati siano essi stessi chimicamente “sani”, densi, compatti e meccanicamente resistenti.

I parametri sui quali è possibile agire per ridurre la porosità capillare (Vp) ed aumentare conseguentemente la resistenza meccanica a compressione (Rc) sono:

• il grado di idratazione del cemento (α);

• il rapporto acqua/cemento (a/c).

Parallelamente all’aumento della resistenza meccanica a compressione, con il diminuire del rapporto a/c si registrano gli aumenti delle altre proprietà meccaniche (resistenza a flessione ed a trazione, modulo elastico) il miglioramento della durabilità e la riduzione della permeabilità all’acqua.

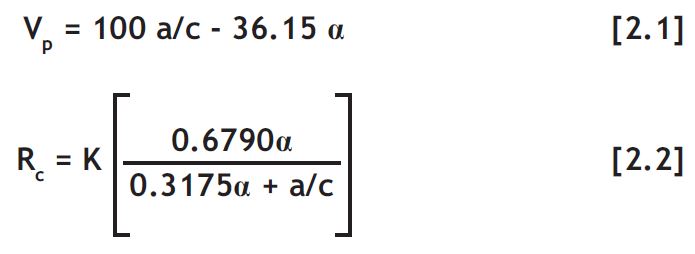

La teoria sviluppata da Powers (2) consente di correlare i due suddetti parametri (α ed a/c) con la resistenza meccanica a compressione (Rc) assunta come misura della qualità del calcestruzzo e comprensiva, quindi, anche delle altre proprietà sopra menzionate. Secondo questa teoria, supportata da misure sperimentali, è possibile correlare α ed a/c con Vp (misurato in litri di pori capillari per 100 kg di cemento) oppure con Rc attraverso le seguenti equazioni:

dove n è una costante che vale 2.7 e K una costante che dipende dal tipo di cemento e dalle unità di misure adottate: misurando Rc in N/mm2, K vale circa 250 per un cemento Portland puro e fi nemente macinato equivalente ad un cemento di classe 52.5 R.

Dalle equazioni [2.1] e [2.2] si deduce immediatamente che, per ridurre la porosità capillare (Vp ↓) ed aumentare la resistenza meccanica (Rc ↑), è necessario aumentare il grado di idratazione del cemento (α ↑) e diminuire il rapporto acqua/cemento (a/c↓):

α ↑, (a/c) ↓ Vp↓, Rc↑

Si discuterà più avanti, nei Capitoli 3 e 4 — riguardanti rispettivamente gli additivi ritardanti ed acceleranti — la specifica azione del parametro α sulla porosità e sulla resistenza meccanica. In questo paragrafo l’attenzione verrà rivolta soprattutto al rapporto a/c e quindi all’azione di quegli additivi capaci appunto di diminuire questo parametro e detti appunto riduttori d’acqua.

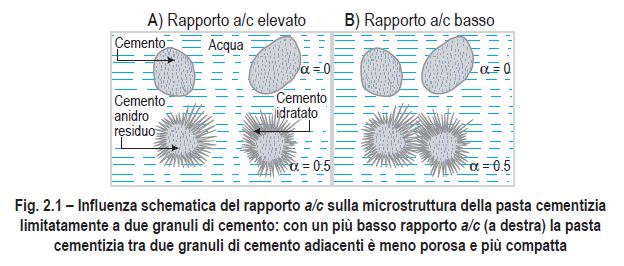

La ragione per la quale la riduzione di acqua di impasto (e quindi del rapporto a/c a parità di dosaggio di cemento) si tramuta in un benefico effetto consolidante sulla matrice cementizia e conseguentemente sulle proprietà di tutto il conglomerato, è illustrata nella Fig. 2.1. In questa fi gura si rappresenta la situazione schematica limitatamente a due granuli di cemento adiacenti in due condizioni comparativamente diverse per il rapporto a/c (A e B), quando l’idratazione non è ancora iniziata (α = 0) e quando il cemento si è idratato per circa la metà (α = 0.5). Per semplicità, il cemento idratato è rappresentato soltanto da elementi fibrosi, che si formano per idratazione dei silicati di calcio presenti nel cemento Portland, dall’intreccio dei quali derivano la rigidità, la resistenza meccanica, l’impermeabilità, ecc. del materiale indurito.

La maggiore quantità di acqua comporta una maggiore distanza tra i granuli di cemento e quindi, a parità di grado di idratazione (α = 0.5), i cristalli fibrosi del cemento idratato appaiono meno intrecciati.

Nella Fig. 2.2 è mostrata l’influenza del rapporto a/c sulla morfologia di una pasta di cemento a parità di tempo di stagionatura (5 ore) e quindi di α; la microstruttura della pasta B con il rapporto a/c più basso appare molto meno porosa, più densificata, quindi meno permeabile e più resistente meccanicamente per il minor contenuto del volume (Vp) di pori capillari.

In conseguenza della riduzione del rapporto a/c entro un determinato intervallo (per esempio 0.80-0.30) e della modifica microstrutturale della matrice cementizia, la qualità del calcestruzzo, a parità di grado di idratazione α (e cioè di tipo di cemento, di tempo e temperatura di stagionatura), migliora com’è schematicamente illustrato nella Fig. 2.3. Sull’ordinata del diagramma di questa fi gura può essere riportato il valore della resistenza meccanica a compressione a 28 giorni (Rcm28), assunto come parametro globale per misurare la qualità del calcestruzzo.

2.2 IMPIEGO DEGLI ADDITIVI RIDUTTORI DI ACQUA/FLUIDIFICANTI

Gli additivi riduttori di acqua sono stati definiti come prodotti capaci di ridurre l’acqua di impasto a pari lavorabilità oppure di incrementare la lavorabilità a pari quantità di acqua di impasto (1). In questa seconda funzione, il termine più appropriato per indicare questi additivi è quello di fluidificanti (plasticizers in Inglese) o superfluidifi canti (superplasticizers in Inglese) a seconda dell’effetto più o meno pronunciato. Analogamente, quando gli additivi agiscono sulla riduzione di acqua possono essere indicati come riduttori di acqua (water reducers in Inglese) o super-riduttori di acqua (high-range water reducers in Inglese).

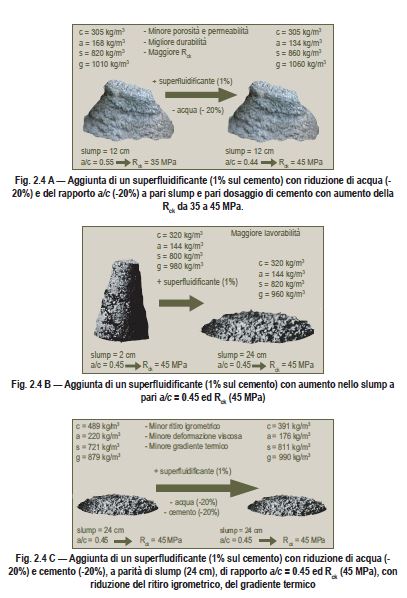

La distinzione tra riduttori e super-riduttori di acqua da una parte, e tra fluidificanti e superfluidificanti dall’altra, dipende sostanzialmente dal metodo di impiego di questi additivi. Nel primo caso (Fig. 2.4A) si aggiunge l’additivo e si riduce l’acqua in modo che la lavorabilità — misurata per esempio con lo slump — rimanga la stessa: l’efficacia dell’additivo è quantificata dalla riduzione di acqua (a), che — a parità di dosaggio di cemento (c) — si tramuta in una diminuzione del rapporto a/c e nel conseguente aumento di resistenza meccanica (Fig. 2.3). Nel secondo caso (Fig. 2.4 B), cioè quando gli additivi sono impiegati da fluidificanti o uperfluidificanti, l’aggiunta del prodotto avviene senza ridurre l’acqua di impasto e si registra l’aumento di slump: maggiore è l’aumento dello slump, maggiore è l’efficacia dell’additivo.

Esiste, infi ne, anche un terzo metodo di impiego (C) che in pratica è il più diffuso e consiste nell’aggiungere l’additivo riducendo sia l’acqua di impasto che il dosaggio di cemento in modo da mantenere costante il rapporto a/c con i seguenti vantaggi (Fig. 2.4 C):

• riduzione del costo del calcestruzzo perché l’incidenza dell’additivo è minore di quella del cemento;

• riduzione di tutte le proprietà negative del calcestruzzo legate ad un eccesso di cemento (ritiro igrometrico, gradiente termico provocato dal calore di idratazione) con benefi ci sulla riduzione del rischio di fessurazione di origine igrometrica o termica.

L’aumento di volume di sabbia (s) e di ghiaia (g) compensa la diminuzione del volume di acqua nella Fig. 2.4 A. L’aumento del volume di sabbia (s) a spese della ghiaia (g) riduce la segregazione del calcestruzzo più lavorabile (Fig. 2.4 B). Nella Fig. 2.4 C l’aumento di sabbia (s) e di ghiaia (g) compensa la riduzione del volume di acqua (a) e di cemento (c).

2.3 IL MECCANISMO D’AZIONE DEI RIDUTTORI D’ACQUA

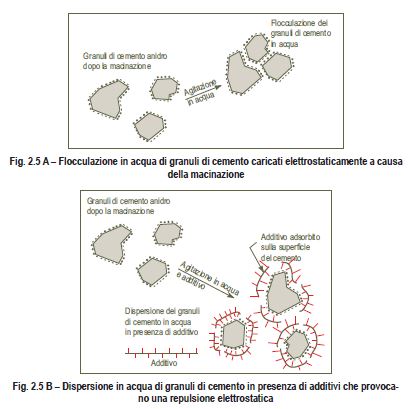

Normalmente i granuli di cemento posseggono delle cariche elettrostatiche di segno opposto distribuite in modo casuale sulla loro superficie, cosicché l’insieme del sistema risulta elettricamente neutro dal punto di vista statico. L’origine di queste cariche elettrostatiche deriva dalla rottura dei legami ionici durante il processo di macinazione del clinker di cemento Portland (Fig. 2.5 A).

La frattura del clinker, per effetto del processo di macinazione, determina cariche di segno opposto sulle due superfici create dalla frattura stessa; tuttavia, poiché complessivamente le cariche elettrostatiche di segno opposto si equivalgono, la carica elettrostatica globalmente esistente in ciascun granulo è nulla o quasi neutra.

In presenza di un liquido come l’acqua, al momento della miscelazione del calcestruzzo i singoli granuli di cemento vengono movimentati e possono verificarsi fenomeni di attrazione tra le superfici con cariche elettriche di segno opposto appartenenti a granuli di cemento adiacenti: in queste condizioni si verifica un processo di agglomerazione noto con il nome di “flocculazione” (Fig. 2.5 A).

La flocculazione di un sistema di particelle solide sospese in un liquido, comporta un aumento di viscosità della sospensione rispetto alla situazione nella quale le stesse particelle risultano disperse, cioè non flocculate.

La dispersione può essere conseguita se al momento della miscelazione l’acqua di impasto contiene degli additivi riduttori di acqua le cui molecole siano in grado di essere adsorbite sulla superficie dei granuli di cemento (Fig. 2.5 B). In queste condizioni, attraverso un meccanismo che sarà meglio illustrato più avanti, i granuli di cemento sono ostacolati nel processo di flocculazione.

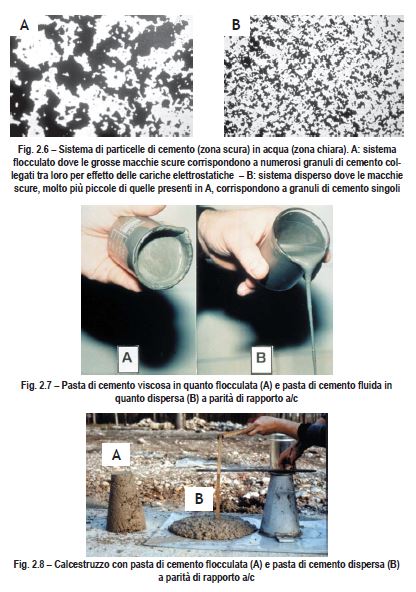

Nella Fig. 2.6 sono messe a confronto le osservazioni microscopiche di due sospensioni di cemento in acqua (a pari a/c) nelle quali in un caso (A) prevale la flocculazione, mentre nell’altro (B) prevale la dispersione per la presenza di un additivo riduttore di acqua. La parte delle foto corrisponde alla presenza del cemento mentre quella bianca corrisponde all’acqua.

Nella Fig. 2.7 sono mostrate le osservazioni visive che evidenziano microscopicamente due paste di cemento a parità di rapporto a/c: una è flocculata e l’altra è dispersa. Esse corrispondono alle due osservazioni microscopiche (A e B) della Fig. 2.6: si può notare come la pasta flocculata (A) risulti molto più viscosa della pasta dispersa (B) che risulta così fluida da poter essere colata come un liquido. Quando le due paste di cemento si ritrovano in presenza di aggregati, all’interno di una malta o di un calcestruzzo, esse determinano due situazioni reologicamente diverse quali quelle mostrate in Fig. 2.8: il calcestruzzo con la pasta di cemento flocculato (A) presenta un abbassamento al cono di Abrams (slump) molto minore di quello relativo al corrispondente calcestruzzo, più fluido, contenente la pasta di cemento dispersa (B).

La ragione per la quale un sistema flocculato risulta essere meno fluido del corrispondente sistema disperso, risiede nella difficoltà di movimento che presentano le “famiglie” dei granuli flocculati (A) rispetto alle “singole” particelle disperse (B). La flocculazione comporta un ingombro sterico” delle particelle agglomerate allorquando il sistema (in forma di pasta, malta o calcestruzzo) è sollecitato a muoversi. Al contrario, le particelle disperse, meno ingombranti, si

muovono più facilmente ed il sistema risulta essere più fluido.

Se è vero che un sistema disperso (Fig. 2.5 B) è più fluido del corrispondente sistema flocculato (Fig. 2.5 A), resta da chiarire perché la presenza di additivi riduttori di acqua comporta la transizione da un sistema flocculato in un sistema disperso. Per lungo tempo si è accettato, come meccanismo di azione, che questi additivi modifichino la situazione delle cariche elettrostatiche distribuite sulla superficie dei granuli di cemento (3).

In sostanza, in presenza di additivi le superfici di tutti i granuli di cemento verrebbero ad assumere una carica elettrostatica dello stesso segno (negativa) e pertanto le singole particelle tenderebbero a respingersi anziché ad agglomerarsi. La repulsione di carattere elettrostatico tra le particelle di cemento in presenza di questi additivi è stata documentata attraverso misure del cosiddetto potenziale zeta che in qualche modo testimonia la presenza o meno di cariche elettriche sulla superficie delle particelle di cemento.

Il potenziale zeta delle particelle di cemento è pressoché nullo quando sono sospese in un mezzo acquoso privo di additivi. In presenza di additivi riduttori d’acqua, invece, il potenziale zeta diventa negativo ed assume valori (in assoluto) crescenti all’aumentare del dosaggio di questi additivi.

In sostanza, la “catena” degli eventi per spiegare il meccanismo di azione degli additivi riduttori di acqua sarebbe la seguente (4):

a) gli additivi (portatori di cariche elettriche negative) si depositano sulla superficie dei granuli di cemento (adsorbimento superficiale);

b) per effetto degli additivi il potenziale zeta dei granuli di cemento (inizialmente nullo) diventa negativo;

c) le particelle di cemento si respingono reciprocamente per effetto della stessa carica elettrica (negativa);

d) la repulsione elettrostatica distrugge la flocculazione dei granuli di cemento che vengono così dispersi in acqua;

e) la dispersione dei granuli di cemento in acqua rende il sistema più scorrevole (fluido) per la riduzione o eliminazione della flocculazione.

Successivamente (5) è stato trovato che, accanto agli additivi melamminico (SMF) e naftalinico (SNF) capaci di disperdere i granuli di cemento in acqua e quindi di fluidificare la sospensione acquosa attraverso il meccanismo della repulsione elettrostatica (Fig. 2.5B), esistono anche additivi policarbossilici (PC) capaci di provocare la stessa azione disperdente-fluidificante senza tuttavia generare una carica elettrica negativa particolarmente significativa (cioè un potenziale

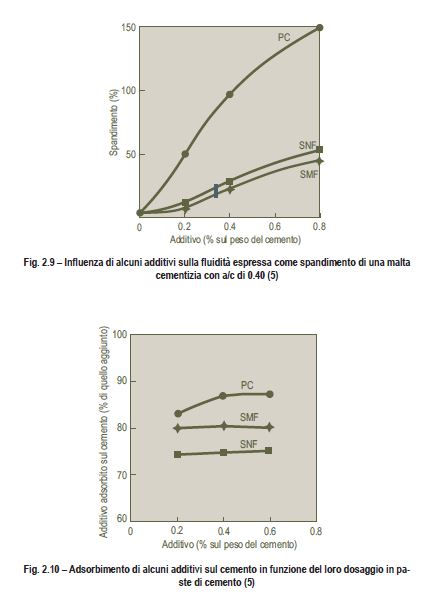

zeta particolarmente elevato). Nelle Figure 2.9, 2.10 e 2.11 sono mostrate rispettivamente la fluidità (spandimento della malta a pari a/c = 0.40), l’adsorbimento di additivo ed il potenziale zeta (in pasta) al variare del dosaggio di tre distinti additivi (SMF, SNF e PC) espresso come percentuale di sostanza attiva (secca) rispetto al peso del cemento.

Gli additivi SMF ed SNF, adsorbiti sul cemento, provocano la dispersione delle particelle attraverso una significativa variazione di potenziale zeta (Fig. 2.11), ed hanno come effetto risultante finale un incremento di fluidità della malta (Fig. 2.9): in questo caso la “catena” degli eventi da a) ad e) sopra menzionata appare essere una plausibile spiegazione del fenomeno disperdente-fluidificante per gli additivi SMF ed SNF.

Nel caso, invece, dell’additivo PC si registra un effetto fluidificante molto più evidente (a parità di dosaggio) rispetto agli altri additivi sebbene la variazione di potenziale zeta sia molto più modesta: in particolare, al dosaggio di 0.2% di additivo, il prodotto PC non provoca alcuna sostanziale modifica nel potenziale zeta delle particelle solide (Fig. 2.11) anche se esso, fortemente adsorbito sulla superficie del cemento (Fig. 2.10), fa aumentare considerevolmente la fluidità della malta cementizia (Fig. 2.9). Da tutto ciò consegue che il semplice adsorbimento di additivo sul cemento, anche in assenza di variazione di potenziale zeta e quindi di repulsione elettrostatica, può ridurre la flocculazione per effetto della semplice presenza di sostanze organiche che si depositano sulla superficie dei granuli di cemento.

Gli additivi per calcestruzzo – Capitolo 1

Additivi e aggiunte per calcestruzzo

Gli additivi chimici e le aggiunte minerali sono prodotti che vengono impiegati, insieme agli altri ingredienti principali del calcestruzzo (acqua, cemento e aggregati) per migliorarne le proprietà.

Gli additivi (1-5), solitamente in forma di liquidi e prevalentemente di tipo organico, sono impiegati in quantità relativamente piccole (≤ 5% sul cemento) rispetto a quelle degli ingredienti principali: salvo eccezioni, da qualche centinaio di grammi a qualche chilogrammo per metro cubo di calcestruzzo. Esprimendo il loro dosaggio rispetto alla massa di cemento, gli additivi sono generalmente impiegati in misura che varia da 0.01% fi no ad un massimo del 2-3%, con l’unica eccezione degli additivi acceleranti di presa (per spritz beton) e degli antigelo (per getti in climi molto freddi: -15°C) che possono raggiungere dosaggi molto maggiori (fino a 7-8%).

Gli additivi, pur con un costo unitario relativamente alto rispetto agli altri ingredienti del calcestruzzo, finiscono per incidere in modo relativamente modesto se riferiti a 1 m3 di calcestruzzo, soprattutto se si confronta il beneficio da essi apportato ed il costo alternativo che si dovrebbe sostenere in loro assenza per conseguire lo stesso beneficio.

Le aggiunte minerali (6), in forma di polvere di tipo inorganica, sono impiegate in quantità più elevate anche se generalmente più piccole di quelle degli altri ingredienti: esse sono dosate in misura del 5-30% del peso del cemento, con qualche eccezione per calcestruzzi molto articolari dove l’aggiunta può diventare prevalente rispetto alla massa del conglomerato.

Le aggiunte minerali presentano un costo unitario che può variare entro un ampio intervallo: da qualche centesimo di euro per chilogrammo (per i prodotti direttamente recuperati da altri processi industriali) fino a qualche decimo di euro per chilogrammo (per prodotti di intesi oppure sottoposti a trattamenti industriali più o meno costosi). Conseguentemente anche l’incidenza economica delle aggiunte minerali può variare entro un ampio intervallo: da qualche euro ad una decina di euro per metro cubo di calcestruzzo. Anche per le aggiunte, come per gli additivi, occorre però tener conto in un bilancio globale dei risparmi derivanti dal loro impiego accanto ai benefici prestazionali conseguiti soprattutto in combinazione tra loro.

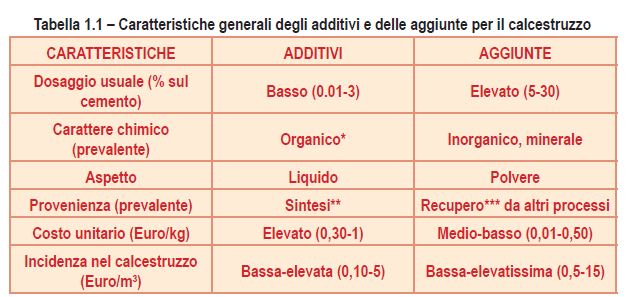

Nella Tabella 1.1 è mostrato un quadro schematico che riassume le principali caratteristiche degli additivi e delle aggiunte.

1.1 CLASSIFICAZIONE DEGLI ADDITIVI

Esiste un numero considerevole di additivi disponibili sul mercato, tutti raggruppabili in un numero limitato di categorie in base alla loro azione ed alla loro funzione correlata con il tipo di beneficio che si intende conseguire nel calcestruzzo.

In realtà, ciascun additivo presenta quasi sempre, accanto ad una funzione principale, altre funzioni secondarie (correlate con benefici specificatamente richiesti) o anche effetti collaterali negativi di minore importanza dei quali occorre ovviamente tener conto all’atto della loro scelta ed impiego.

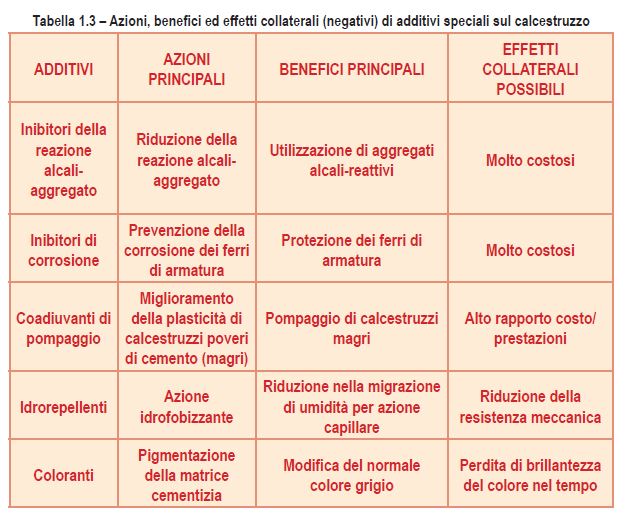

Una classificazione degli additivi in base alle loro funzioni principali, ma che tiene conto anche degli effetti collaterali negativi, è mostrata nelle Tabelle 1.2 e 1.3 dove sono anche indicate le principali azioni degli additivi stessi (3).

Nella Tabella 1.2 sono schematicamente mostrate le caratteristiche degli additivi più comunemente e correttamente impiegati:

- riduttori d’acqua (fluidifi canti, superfluidificanti);

- ritardanti;

- acceleranti;

- anti-gelo;

- aeranti;

- riduttori di ritiro igrometrico;

- viscosizzanti.

In realtà gli additivi fluidificanti e superfluidificanti, raggruppati in questa classificazione in un’unica categoria, dal punto di vista merceologico sono generalmente considerati due additivi distinti.

Nella Tabella 1.3 sono, invece, mostratele caratteristiche degli additivi speciali impiegati per scopi molto particolari e comunque di uso meno frequente rispetto a quelli della Tabella 1.2. Essi comprendono:

- inibitori della reazione alcali-aggregato;

- inibitori di corrosione;

- coadiuvanti di pompaggio;

- idrorepellenti;

- coloranti.

Diagnosi del degrado e restauro delle strutture in C.A. – Capitolo 8

L’impiego dell’FRP nel restauro delle opere in C.A.

8.1 – INTRODUZIONE

I materiali FRP (pronuncia ef-ar-pi), acronimo di Fiber Reinforced Polymer, cioè, “materiali polimerici fibrorinforzati” costituiscono l’ultima frontiera nel settore del restauro e dell’adeguamento statico degli edifici civili e delle opere infrastrutturali.

Gli FRP appartengono alla vasta famiglia dei “compositi strutturali”, ossia, di quei materiali (fra cui anche il cemento armato) costituiti da due o più fasi di cui almeno una – il rinforzo – è presente in forma discontinua ed è caratterizzata da elevate prestazioni meccaniche, mentre l’altra – la matrice – è identificabile come un elemento continuo e, di solito, risulta meccanicamente più debole. La caratteristica peculiare dei compositi strutturali è quella di fornire prestazioni meccaniche migliori o, perlomeno, più “complete” di quelle che sarebbero fornite dalle singole fasi componenti.

Nei compositi a matrice polimerica (gli FRP per l’appunto) la matrice è generalmente costituita da una resina epossidica o al poliestere mentre i rinforzi sono costituiti da fibre in materiali inorganici come il carbonio, il vetro o, meno frequentemente, il boro oppure i materiali polimerici come l’aramide.

Gli FRP non sono materiali di invenzione particolarmente recente. Infatti, la prima barca in vetroresina – materiale capostipite dei compositi strutturali, costituito da fibre di vetro e resina al poliestere – venne realizzata nel 1942, le prime fibre di boro e in carbonio ad alta resistenza sono apparse all’inizio degli anni 60 e il brevetto del Kevlar (nome commerciale delle fibre in aramide), è stato depositato dalla Dupont nel 1973. L’elevato costo di questi materiali, legato soprattutto alla complessità dei processi produttivi, però, ha relegato per molti anni l’uso degli FRP a settori come quello aeronautico, astronautico e militare dove il problema dei costi risulta di secondaria importanza rispetto alla possibilità di utilizzare materiali come gli FRP caratterizzati da una resistenza specifica, (intesa come resistenza meccanica a trazione per unità di peso) così elevata da risultare ineguagliabile da qualsiasi altro materiale.

Tuttavia, la parziale riduzione dei costi, in particolare delle fibre di carbonio, dovuta alla loro maggiore diffusione e ad una ottimizzazione dei processi produttivi, ha fatto sì che, negli ultimi anni, l’utilizzo degli FRP ad alte prestazioni si sia esteso anche a settori caratterizzati storicamente da una tecnologia più “povera” come quello delle costruzioni edili dove la presenza di materiali e sistemi costruttivi più economici ne aveva per anni ostacolato l’ingresso. In particolare, nel settore delle costruzioni edili, si è assistito nell’ultima decade ad un notevole incremento dell’utilizzo di compositi strutturali a matrice polimerica.

Ad esempio in Giappone, paese che per primo ha eseguito sperimentazioni e realizzato applicazioni pratiche di materiali FRP in edilizia, il consumo delle fibre di carbonio per uso strutturale è passato dalle 6 tonnellate del 1993 alle 250 tonnellate del 1997. Analogo andamento è stato registrato negli ultimi anni negli Stati Uniti, altro paese trainante nell’utilizzo degli FRP nel campo delle costruzioni.

L’impiego degli FRP in edilizia riguarda solo in minima parte gli edifici e le infrastrutture di nuova costruzione dove, nonostante la riduzione dei costi, i compositi strutturali non riescono a scalzare la concorrenza dei materiali tradizionali come il calcestruzzo, l’acciaio e il legno decisamente più a buon mercato. Esistono, tuttavia, rari esempi di costruzioni interamente realizzate in composito, come la passerella pedonale di Aberfeldy per la cui costruzione è stato fatto ampio uso di elementi in fibra di vetro, oppure esempi di applicazioni pratiche in cui si è proceduto all’inserimento di armature in composito all’interno di strutture in calcestruzzo di nuova costruzione, in sostituzione delle normali armature metalliche, al fine di aumentarne la durabilità in ambienti particolarmente aggressivi. L’utilizzo maggiore degli FRP nelle costruzioni, invece, riguarda essenzialmente il settore del restauro statico delle strutture degradate o danneggiate e quello dell’adeguamento statico, in particolare in campo antisismico.

Il progressivo invecchiamento delle strutture e infrastrutture in cemento armato costruite per lo più nella seconda metà del secolo appena trascorso, la necessità di provvedere all’adeguamento statico di strutture non progettate o mal progettate per resistere agli eventi sismici oppure di ripristinare quelle che sono state da questi eventi danneggiate, infine l’urgenza di provvedere ad un incremento della portanza di ponti e viadotti per effetto dell’aumento del traffico veicolare e dei relativi carichi, costituiscono un problema di primaria importanza nella società odierna.

In questo settore, le tecniche di intervento basate sull’utilizzo dei materiali tradizionali presentano non poche difficoltà operative e diversi dubbi sulla durabilità futura dell’intervento stesso. In quest’ottica, un intervento di ripristino basato sull’utilizzo di compositi ad alte prestazioni, nonostante il costo più elevato delle materie prime, può risultare più economico se si estende la valutazione economica ai tempi e alle attrezzature necessarie per l’intervento, ai costi derivanti da eventuali interruzioni dell’esercizio della struttura e alla stima della vita utile della struttura stessa a seguito dell’intervento.

I materiali FRP, infatti, grazie alla estrema leggerezza, vengono messi in opera senza l’ausilio di particolari attrezzature e macchinari, da un numero limitato di operatori, in tempi estremamente brevi e, spesso, senza che risulti necessario interrompere l’esercizio della struttura.

8.2 – LE FIBRE DI CARBONIO

Le fibre di carbonio, apparse sul mercato nei primi anni ’60, sono fibre sintetiche caratterizzate da altissima resistenza meccanica ed altissima rigidità.

Industrialmente le fibre di carbonio vengono prodotte per lavorazione ad alta temperatura di particolari fibre polimeriche dette “precursori”. Il precursore attualmente più utilizzato per la produzione di fibre in carbonio è il poliacrilonitrile (PAN), un materiale di per sé molto utilizzato sia in campo tessile (i ben noti tessuti “acrilici” sono in massima parte costituiti da copolimeri di PAN) che in edilizia (molte delle fibre polimeriche utilizzate per prevenire le fessure da ritiro plastico nelle malte e nei calcestruzzi sono in poliacrilonitrile).

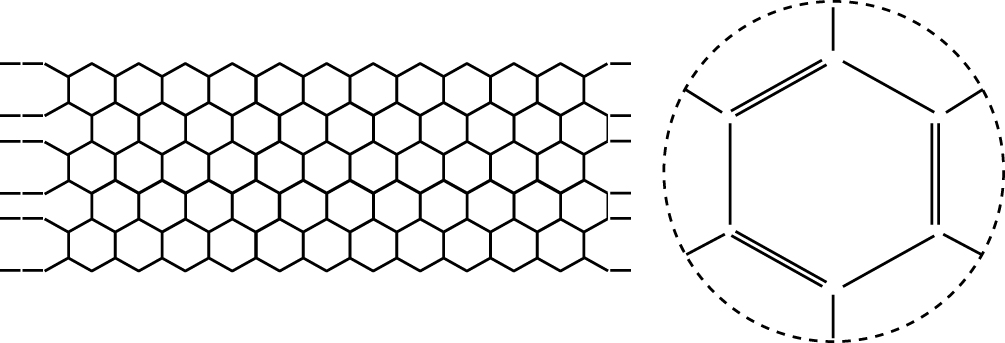

La produzione delle fibre di carbonio, a partire dal poliacrilonitrile, viene effettuata attraverso un processo industriale che prevede tre stadi: Riscaldamento, Ossidazione e Carbonizzazione nel corso dei quali la temperatura viene fatta aumentare fi no a 1300 – 1500°C mentre le fibre del precursore vengono tenute in trazione. Il risultato finale è la formazione di polimeri a struttura grafitica pressoché pura, continua e regolare lungo tutta la lunghezza delle fibre.

Polimero a struttura grafi tica risultante dalla produzione industriale delle fibre di carbonio

La grafite presente in natura è un materiale molto tenero e lavorabile, tant’è che viene utilizzato nelle mine delle matite. Ciò è dovuto al fatto che essa si presenta in natura come un agglomerato di “lamelle”, ossia, di cristalli piani di piccole dimensioni, facilmente sfaldabili tra loro in processi di lavorazione meccanica.

Le fibre di carbonio ottenute artificialmente, invece, sono costituite, come già detto, da veri e propri “polimeri” di grafi te che esibiscono una tenacità senza eguali se sollecitate nella direzione in cui si sviluppa il polimero.

Nella realtà, le fibre in carbonio commercialmente prodotte, al variare dei parametri di processo sopra descritti, sono caratterizzate da una struttura chimica che varia da quella del carbonio allo stato amorfo e quella della grafite cristallina. In dipendenza da ciò, variano anche le caratteristich e fisico-meccaniche delle fibre in carbonio.

e fisico-meccaniche delle fibre in carbonio.

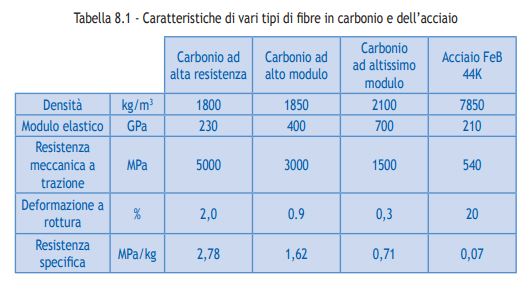

In Tabella 8.1 sono riportate le caratteristiche meccaniche di tre tra i più comuni tipi di fi bre di carbonio, che vengono identificati come Carbonio ad Alta Resistenza, Carbonio ad Alto Modulo e Carbonio ad Altissimo Modulo, confrontate con quelle dell’acciaio da cemento armato tipo Feb 44K. Come si può notare, il parametro che differenzia più marcatamente le fibre in carbonio dall’acciaio, è la cosiddetta resistenza specifica, ossia, il rapporto tra la resistenza meccanica a trazione e il peso specifico che nelle prime risulta da 10 a 40 volte maggiore che nel secondo. Questa caratteristica rende i composti in fi bra di carbonio particolarmente utili in settori come quello aeronautico o astronautico dove la leggerezza è un parametro essenziale. Nel settore delle costruzioni civili il tipo di fi bre in carbonio maggiormente utilizzato e quello ad Alta Resistenza (E ≈ 230 GPa; ffk ≈ 4000 ÷ 5000 MPa) seguito, a lunga distanza, dal Carbonio ad Alto Modulo (E ≈ 400 GPa; ffk ≈ 3000 MPa).

Il carbonio ad Altissimo Modulo non viene praticamente utilizzato.

Le fibre in Aramide o Aramidiche sono fibre polimeriche ad altissime prestazioni meccaniche ottenute per lavorazione di Poliammidi Aromatiche (in inglese ARomatic polyAMIDes) dalla cui contrazione deriva il nome “Aramid”.

8.3 – LE FIBRE DI ARAMIDE

Le poliammidi sono una famiglia di materiali polimerici ottenuti per policondensazione di diammine e acido dicarbossilico. Esse possono essere caratterizzate da una struttura “lineare” oppure contenere gruppi aromatici.

Si parla di poliammidi a struttura o catena lineare quando i legami tra gli atomi di carbonio e i vari gruppi funzionali si sviluppano prevalentemente lungo una linea. Tra le poliammidi a struttura lineare vale la pena ricordare il Nylon, uno dei primi materiali polimerici ad essere stato sintetizzato (1935). Il Nylon, essendo caratterizzato da una struttura lineare, risulta molto deformabile. Esso, infatti, è caratterizzato da un modulo elastico E intorno a 5 GPa (circa 50000 kg/cm2 ) e possiede una resistenza meccanica a trazione relativamente bassa se confrontata con quella di altri materiali polimerici (500 ÷ 700 MPa). Le caratteristiche meccaniche del Nylon, inoltre, tendono a diminuire in presenza di umidità. Per la scarsa rigidezza e tenacità, il Nylon non trova impiego in ambito strutturale.

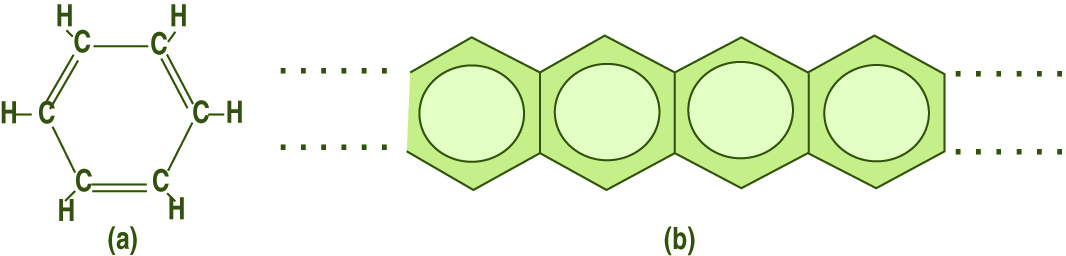

Le poliammidi possono contenere nella loro struttura un certo numero di “anelli aromatici”. In chimica organica si dà il nome di anello aromatico alla struttura caratteristica della molecola del benzene costituita da 6 atomi di carbonio posti ai vertici di un esagono regolare e legati tra loro e ad un atomo di idrogeno esterno.

La presenza di anelli aromatici nella molecola di una poliammide (Fig. 8.3b) comporta un incremento delle prestazioni meccaniche rispetto a quelle delle poliammidi lineari, in particolare, del modulo di elasticità. Se il contenuto di anelli aromatici risulta maggiore dell’85% si parla di poliammidi aromatiche e, più propriamente, di ARAMIDI.

Molecola del benzene che contiene un anello aromatico

Le prime fibre aramidiche prodotte risalgono agli anni ‘60 (1961) e sono state commercializzate con la denominazione di NOMEX.

Nel 1971, nei laboratori della Dupont, gli stessi studiosi che avevano inventato Nomex hanno messo a punto e brevettato un processo per ottenere fibre aramidiche caratterizzate da prestazioni meccaniche decisamente superiori a quelle del Nomex e confrontabili con quelle di alcuni tipi di fibre in carbonio. Il materiale ottenuto è stato commercializzato con il nome di Kevlar e rappresenta la quasi totalità delle fibre oggi utilizzate nei compositi a base aramidica.

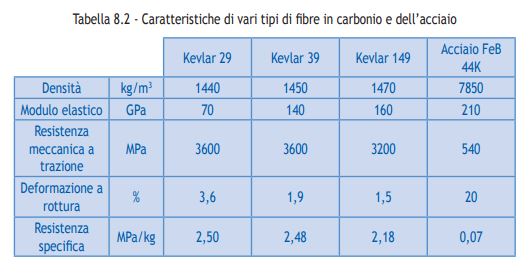

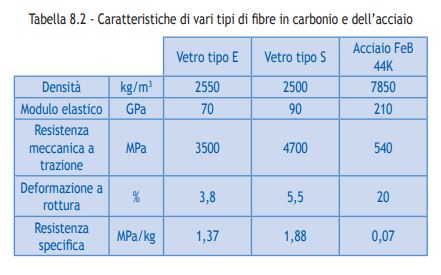

Esistono in commercio vari tipi di Kevlar che si differenziano tra loro sia per la struttura chimica (in particolare per la lunghezza delle diammine aramidiche utilizzate nei monomeri) che per le prestazioni meccaniche. I più comuni sono il Kevlar 29 e il Kevlar 39. Più recentemente è stata introdotta una nuova formulazione denominata Kevlar 149. Nella Tabella 8.2 sono riportate le caratteristiche meccaniche di questi tre tipi di fi bra aramidica confrontate con quelle dell’acciaio tipo FeB 44K.

Le fibre aramidiche sono caratterizzate da una resistenza meccanica a trazione confrontabile con quella delle più comuni fibre in carbonio ma da un modulo elastico mediamente più basso. Per contro, in ragione del loro peso specifico più basso (1,4 g/cm3 contro 1,8 g/cm3 del carbonio) le fibre aramidiche sono caratterizzate da una più elevata resistenza specifica intesa come resistenza meccanica a trazione rapportata al peso specifico del materiale.