Gli additivi per calcestruzzo – Capitolo 4

4.3 ACCELERANTI DI INDURIMENTO

A differenza degli acceleranti di presa che vengono utilizzati in applicazioni molto particolari, gli acceleranti di indurimento hanno sempre presentato un interesse molto più generale in tutte le opere in calcestruzzo. L’interesse per questo tipo di additivi è sostanzialmente legato all’importanza del concetto di produttività. In sostanza, gli acceleranti di indurimento consentono di raggiungere in un tempo minore un determinato livello di resistenza meccanica quasi sempre posto come obiettivo da raggiungere alle brevi stagionature (1-3 giorni): questa resistenza meccanica iniziale può riguardare la scasseratura delle strutture e quindi un più rapido recupero delle casseforme, o anche un più celere avanzamento del lavoro se queste strutture debbono essere in qualche modo sollecitate per effetto del proprio peso (per esempio in una struttura a sbalzo) o dei pesi delle altre strutture (per esempio in un pilastro) o di carichi esterni (per esempio in una struttura che debba essere precompressa).

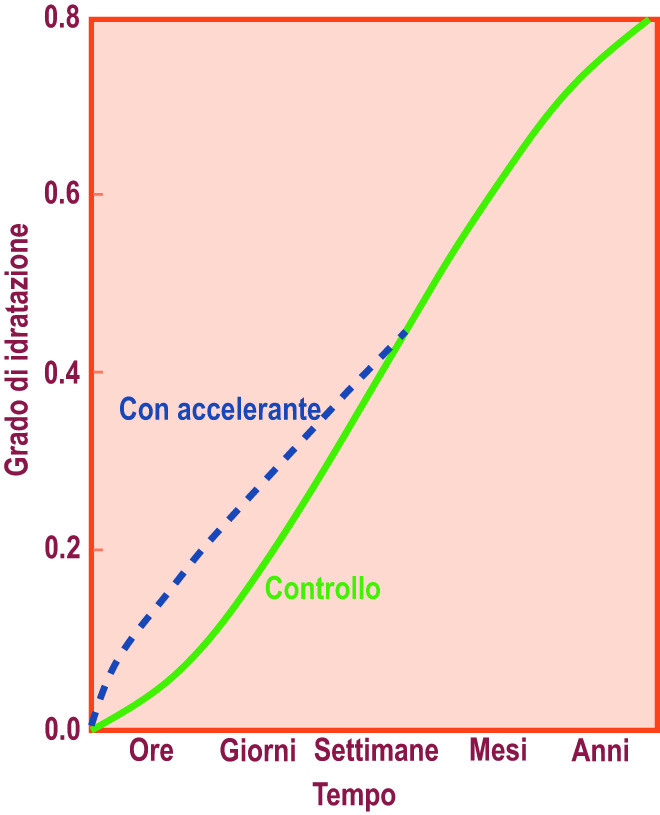

Qualunque sia la ragione per conseguire in un minor tempo l’obiettivo di una resistenza meccanica alle brevi stagionature, resta il fatto che gli acceleranti di indurimento, come del resto i ritardanti (Capitolo III), non vengono mai impiega- ti, come accade, invece, per i riduttori d’acqua (Capitolo II), al fine di migliorare la prestazione del calcestruzzo in servizio. Essi agiscono, in pratica, sul grado di idratazione (α) provocandone un più rapido aumento ai tempi brevi, ma lasciandone sostanzialmente immutato il valore a tempi relativamente lunghi (28 giorni) com’è schematicamente mostrato in Fig. 4.5.

Gli acceleranti di indurimento sono stati, forse, i primi additivi ad essere impiegati nel modificare il comportamento del calcestruzzo, fin da quando si è scoperto di e brevettato migliorare le (4) resistenze nel 1855 meccaniche che il cloruro di del calcestruzzo calcio soprattutto (CaCl2) era in alle grado brevi stagionature.

Poiché la positiva azione accelerante sull’idratazione del cemento, esercitata dai sali a base di cloruro, può essere accompagnata, se il cloruro supera certi limiti, da un effetto negativo sulla corrosione dei ferri d’armatura (6), è conveniente distinguere gli acceleranti di indurimento in:

- additivi a base di cloruro;

- additivi privi di cloruro.

4.3.1 ACCELERANTI DI INDURIMENTO A BASE DI CLORURO

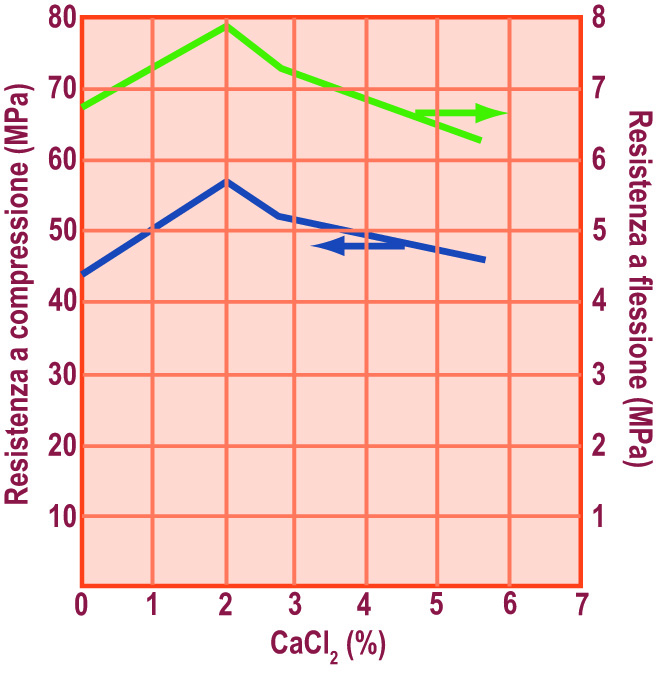

L’effetto accelerante del cloruro di calcio, che è particolarmente richiesto nella stagione invernale quando per le basse temperature l’idratazione del ce- mento subisce un rallentamento iniziale, è stato per molto tempo sfruttato in passato ricorrendo anche a dosaggi relativamente elevati (6) del sale in forma di polvere (Fig. 4.6).

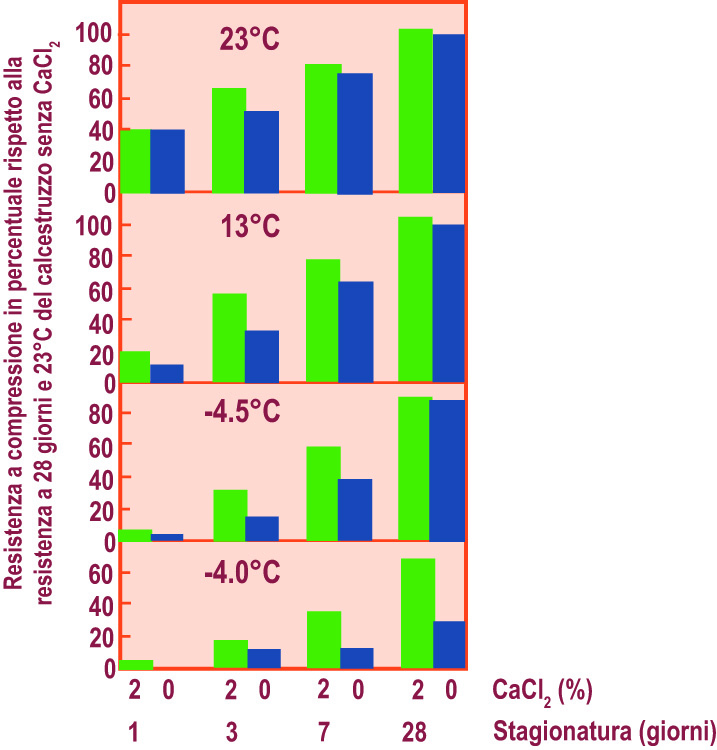

L’impiego resistenze del meccaniche CaCl2 al suo dosaggio ottimale (2%) provoca degli incrementi sostanziali soprattutto a 1 e 3 giorni, trascurabili a 7 giorni e praticamente assenti a 28 giorni, a meno che il calcestruzzo non debba essere stagionato a temperature molto basse prossime a 0°C (Fig. 4.7): in queste particolari condizioni, a causa del basso grado di idratazione anche a lunghe stagionature, l’effetto del cloruro di calcio si fa sentire positivamente fino a 28 giorni.

Utilizzando l’additivo in forma di polvere, soprattutto in coincidenza di mescolamenti non accurati in betoniera, si è talvolta determinato casualmente un’elevata concentrazione di sale in prossimità delle armature, con conseguente pericolo di corrosione dei ferri, promossa dalla presenza del cloruro, che in talune circostanze ha provocato anche improvvisi collassi delle strutture.

Tutto ciò ha portato gradualmente ad adottare i seguenti provvedimenti:

- impiegare additivi acceleranti in forma di sali pre-discolti in acqua per favorire una più omogenea distribuzione dell’additivo nel calcestruzzo;

- porre dei limiti nel contenuto dei cloruri negli additivi acceleranti;

- sviluppare nuovi additivi acceleranti esenti da cloruri.

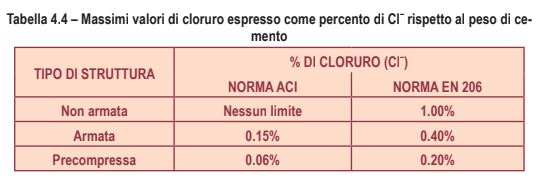

Per quanto concerne il tenore di cloruro che al massimo può essere introdotto nel calcestruzzo (incluso quello proveniente dagli additivi o dagli altri ingredienti), la Tabella 4.4 riporta i limiti tollerati dalle norme americane (ACI) e da quelle europee (EN 206).

Come si può vedere, mentre nelle norme americane non esiste alcun limite nel tenore di cloruro per le strutture in calcestruzzo non armate (poiché si è recepito il principio che esso possa essere pericoloso solo nei confronti dei ferri di armatura), nelle norme europee, invece, si è assunto una linea di maggior prudenza ponendo un limite al contenuto di cloruro anche in assenza di ferri di armatura. Nel caso delle strutture armate e precompresse, invece, il tenore massimo di cloruro è più limitato nelle norme americane che in quelle europee.

Va segnalato, infine, che, in presenza di armature tese nelle strutture precompresse, il limite nel tenore di cloruro deve essere più severo per tener conto del fatto che l’eventuale azione corrosiva indotta dai cloruri, diventa più pericolosa se i ferri sono sottoposti ad una permanente ed elevata sollecitazione di trazione (stress corrosion).

In vista di queste limitazioni, il cloruro è stato fortemente ridotto o addirittura eliminato nelle formulazioni di acceleranti per calcestruzzo, ed i produttori che ne fanno uso debbono comunque dichiararne la percentuale presente nell’additivo per evitare che nel confezionamento del calcestruzzo vengano superati i limiti massimi riportati nella Tabella 4.4.

In realtà, oltre ai potenziali effetti negativi del cloruro sulla corrosione dei ferri, occorre tener conto anche che il cloruro, da solo o in combinazione con altri ingredienti come per esempio il ligninsolfonato per produrre riduttori d’acqua di tipo accelerante, può far aumentare tanto il ritiro igrometrico (soprattutto alle brevi stagionature), quanto lo scorrimento viscoso com’è mostrato dai dati riportati rispettivamente nelle Tabelle 4.5 e 4.6.

4.3.2 ACCELERANTI DI INDURIMENTO PRIVI DI CLORURO

Molti prodotti sono stati provati al fine di trovare un accelerante che non presentasse i rischi di corrosione del cloruro di calcio nei confronti dei ferri delle strutture armate. Alcuni di essi sono in pratica impiegati per formulare additivi acceleranti, ma nessuno presenta le caratteristiche del cloruro di calcio e soprattutto il suo basso costo. Tra i prodotti normalmente impiegati i più diffusi sono la ma molti trietanolammina, altri sali, quali per N(CHesempio 2-CH2-OH)il nitrato 3 ed il formiato di calcio, di calcio (7), il Ca(HCOO)fluoruro di sodio 2, (8), il tiosolfato di potassio (9), ecc. possono essere impiegati. L’azione accelerante della maggior parte degli elettroliti si esplica sull’idratazione dei silicati e del C3S in particolare (10-13).

La trietanolammina è particolarmente usata come coadiuvante di macinazione ed essa è quindi molto spesso presente come additivo per cementi. Essa entra, inoltre, in molte formulazioni di fluidificanti per calcestruzzi al fine di controbilanciare l’azione ritardante di qualche altro prodotto (Tabella 2.3). Il dosaggio della trietanolammina difficilmente supera il valore di 0.1% rispetto alla massa di cemento. La trietanolammina agisce da accelerante sull’idratazione del C3A sia favorendo la formazione di alluminati idrati esagonali, sia promuovendone la conversione nell’idrato cubico; in presenza di gesso la trietanolammina accelera la produzione di ettringite come anche la trasformazione di questa in monosolfoalluminato. La trietanolammina ritarda l’idratazione del C3S allungando il periodo di induzione, fa aumentare il rapporto molecolare CaO/SiO2 del C-S-H e favorisce la produzione di idrossido di calcio amorfo. L’azione della trietanolammina, quindi, risulta, complessivamente accelerante dell’indurimento se il suo dosaggio è di circa 0.025%, mentre è di tipo ritardante con un dosaggio superiore a 0.06% (9). E’ probabile che i dosaggi più elevati ritardino eccessivamente l’idratazione del C3S.

Il formiato di calcio agisce da accelerante di indurimento oltre che di presa quando viene aggiunto in misura di qualche percento rispetto alla massa di cemento. L’azione accelerante del formiato di calcio è simile a quella di molti altri elettroliti. Esso, infatti, agisce sostanzialmente da accelerante nei confronti del C3S (10,12,14), sebbene formi un sale complesso con il C3A, come il C3A•Ca(HCOO)2•xH2O, simile al monosolfoalluminato idrato. Il maggior limite all’impiego del formiato di calcio consiste nel costo relativamente elevato per il suo dosaggio (1-3%), oltre che nella sua limitata solubilità in acqua che ne impedisce un impiego come additivo sotto forma di soluzione acquosa: esso, pertanto, deve essere impiegato sotto forma di polvere da sciogliere preliminarmente nell’acqua d’impasto per il calcestruzzo.