Gli additivi per calcestruzzo – Capitolo 7

7.3.1 SALI DI LITIO COME INIBITORI DELLA REAZIONE ALCALI-AGGREGATO

I sali di litio sono i prodotti più studiati, considerati più efficaci e maggiormente applicati in pratica come inibitori della reazione alcali-aggregato. Per quanto l’efficacia di un prodotto a base di sali di litio – in forma di LiOH, LiF, Li2CO3 e soprattutto di LiNO3 – sia stata documentata come molto efficace da Diamond (5) e Fournier e Malhotra (6), esso in pratica viene raramente impiegato in forma di additivo introdotto nel calcestruzzo fresco. Infatti, tutti gli additivi inibitori di corrosione sono molto costosi e quindi difficilmente sono impiegati nel caso si sospetti che gli aggregati possano essere alcali-reattivi. Nel caso si sospetti questa ipotesi, se non è possibile rinunciare agli aggregati ritenuti di essere alcali-reattivi, si preferisce prevenire la reazione alcali-aggregato ricorrendo a opzioni più semplici e più economiche; per esempio si possono impiegare cementi pozzolanici o d’altoforno (largamente diffusi ovunque e con costo paragonabile a quello del corrispondente cemento Portland con pari classe di resistenza), oppure si può sostituire parte del cemento Portland con cenere volante largamente disponibile e più economica del cemento Portland.

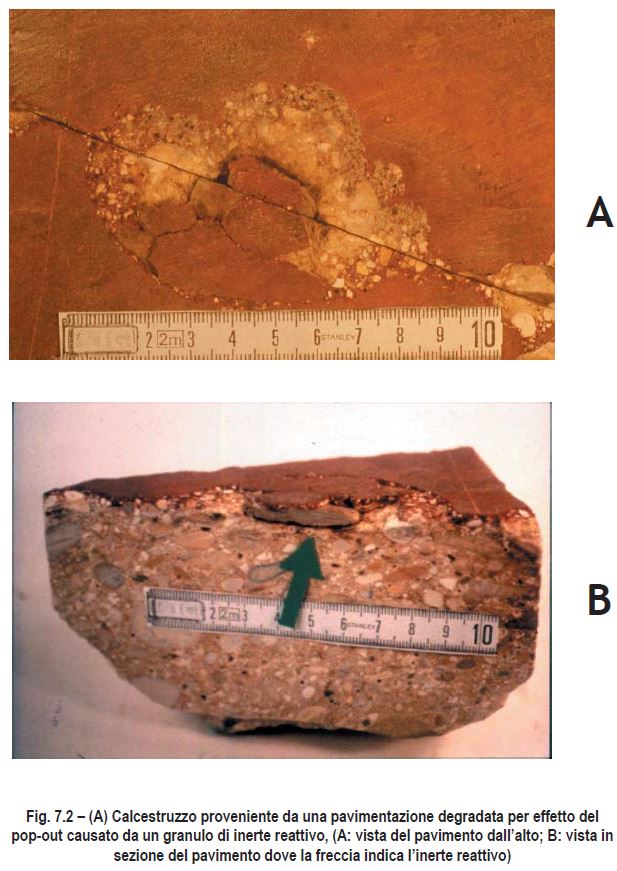

Per questo motivo l’impiego degli additivi inibitori della reazione alcali-aggregato è esclusivamente riservato al restauro delle strutture danneggiate dalla reazione alcali-aggregato per bloccarne lo sviluppo in attesa di procedere ai lavori di restauro. Questa scelta è dovuta al fatto che la velocità con cui procede la reazione alcali-aggregato non è uniforme in tutta la costruzione ma i suoi danni, in forma di fessurazioni (Fig.7.1) o di distacchi localizzati in forma di piccoli coni (Fig.7.2), noti come “pop-out”, si manifestano in tempi diversi (da mesi ad anni) a seconda dei parametri che ne condizionano la velocità (temperatura, umidità, concentrazione locale di alcali, ecc.). Pertanto, se si procede al restauro troppo precocemente – subito dopo che sono apparse le prime manifestazioni del degrado e questa operazione è resa necessaria per rendere subito la struttura fruibile e/o sicura nelle condizioni di servizio – si corre il rischio che, dopo il primo restauro, si debba procedere ad altri successivi restauri man mano che si manifesteranno a tempi successivi.

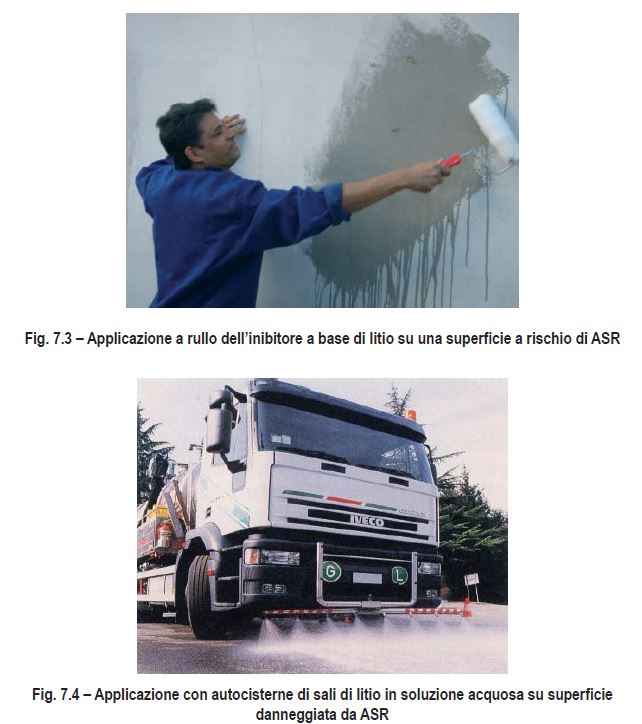

Per ovviare a questo inconveniente, non appena si manifestano i primi segni di degrado su una struttura verticale o su una pavimentazione si procede ad applicare a rullo o a spruzzo, sulla superficie della costruzione, l’inibitore della reazione alcali-aggregato come è mostrato rispettivamente nelle Fig. 7.3 o 7.4. In queste condizioni i prodotti che inibiscono la reazione alcali-aggregato non agiscono da additivi veri e propri, in quanto non sono stati introdotti nel calcestruzzo fresco al momento dell’impasto; essi penetrano nel calcestruzzo indurito, purché possibilmente non saturo di acqua, per favorire la loro suzione capillare e garantire il successivo arresto della reazione alcali-aggregato. A questo punto, bloccata permanentemente la reazione alcali-aggregato, si può provvedere a riparare (con malte premiscelate cementizie o polimeriche garantite di essere esenti dalla reazione alcali-aggregato) le zone della costruzione limitatamente a dove sono apparsi i primi segni del degrado (fessure e pop-out) senza temere che la reazione alcali-aggregato abbia di nuovo a manifestarsi nelle altre aree non restaurate.

Questa tecnica è particolarmente adatta nella riparazione dei pavimenti industriali in calcestruzzo che, per essere resi resistenti all’abrasione in superficie, vengono trattati con spolveri indurenti a base di quarzo e molto ricchi in cemento per rendere basso il rapporto a/c in superficie e migliorare la resistenza alle sollecitazioni meccaniche in servizio (7). Ne consegue che, all’interfaccia tra calcestruzzo e spolvero molto ricco in cemento e quindi in alcali, si manifestano, più che in altre costruzioni, espansioni degli aggregati per reazione alcali-aggregato

con distacchi, fessurazioni e manifestazioni di pop-out. Poiché i pavimenti industriali sono per definizione sottoposti al transito di carrelli trasportatori, a urti di corpi meccanici, ecc. il calcestruzzo verrà ulteriormente danneggiato con sbrecciature in superficie e riduzione della fruibilità della costruzione. Occorre, pertanto, trattare immediatamente la superficie del pavimento con inibitori della reazione alcali-aggregato, come è mostrato nella Fig.7.4, per bloccare la reazione alcali-aggregato nelle zone trattate e quindi, subito dopo, dare inizio

alla rimozione del calcestruzzo danneggiato prima di riparare le poche zone danneggiate (8) per restituire quanto prima alla sua attività il pavimento industriale nella sua intierezza.

Per assicurare l’arresto della reazione alcali-aggregato il dosaggio del litio deve essere stabilito al di sopra dello 0,5% (se si usa LiF) o dell’1% (se si usano LiCO3 o LiOH) rispetto al peso del cemento. Secondo Ramachandran (9), i sali LiF e LiCO3 sarebbero convertiti in LiOH quando si trovano nella fase acquosa presente nei pori capillari. Il meccanismo di azione dei sali di litio, secondo, Stark e collaboratori (10) dipende dall’incorporazione degli ioni Li+ all’interno del gel di alcali-silicato espansivo; per ridurre l’espansione provocata dalla reazione alcaliaggregato è necessario che la quantità di litio superi una certa soglia. Il rapporto molare Na/Li deve essere almeno 1:0,67 o 1:1 a seconda dei casi. A differenza dei silicati di sodio o potassio, quelli di litio non presenterebbero proprietà espansive e ciò spiega la capacità dei sali di litio di inibire la reazione alcali-aggregato.