Diagnosi del degrado e restauro delle strutture in C.A. – Capitolo 8

L’impiego dell’FRP nel restauro delle opere in C.A.

8.1 – INTRODUZIONE

I materiali FRP (pronuncia ef-ar-pi), acronimo di Fiber Reinforced Polymer, cioè, “materiali polimerici fibrorinforzati” costituiscono l’ultima frontiera nel settore del restauro e dell’adeguamento statico degli edifici civili e delle opere infrastrutturali.

Gli FRP appartengono alla vasta famiglia dei “compositi strutturali”, ossia, di quei materiali (fra cui anche il cemento armato) costituiti da due o più fasi di cui almeno una – il rinforzo – è presente in forma discontinua ed è caratterizzata da elevate prestazioni meccaniche, mentre l’altra – la matrice – è identificabile come un elemento continuo e, di solito, risulta meccanicamente più debole. La caratteristica peculiare dei compositi strutturali è quella di fornire prestazioni meccaniche migliori o, perlomeno, più “complete” di quelle che sarebbero fornite dalle singole fasi componenti.

Nei compositi a matrice polimerica (gli FRP per l’appunto) la matrice è generalmente costituita da una resina epossidica o al poliestere mentre i rinforzi sono costituiti da fibre in materiali inorganici come il carbonio, il vetro o, meno frequentemente, il boro oppure i materiali polimerici come l’aramide.

Gli FRP non sono materiali di invenzione particolarmente recente. Infatti, la prima barca in vetroresina – materiale capostipite dei compositi strutturali, costituito da fibre di vetro e resina al poliestere – venne realizzata nel 1942, le prime fibre di boro e in carbonio ad alta resistenza sono apparse all’inizio degli anni 60 e il brevetto del Kevlar (nome commerciale delle fibre in aramide), è stato depositato dalla Dupont nel 1973. L’elevato costo di questi materiali, legato soprattutto alla complessità dei processi produttivi, però, ha relegato per molti anni l’uso degli FRP a settori come quello aeronautico, astronautico e militare dove il problema dei costi risulta di secondaria importanza rispetto alla possibilità di utilizzare materiali come gli FRP caratterizzati da una resistenza specifica, (intesa come resistenza meccanica a trazione per unità di peso) così elevata da risultare ineguagliabile da qualsiasi altro materiale.

Tuttavia, la parziale riduzione dei costi, in particolare delle fibre di carbonio, dovuta alla loro maggiore diffusione e ad una ottimizzazione dei processi produttivi, ha fatto sì che, negli ultimi anni, l’utilizzo degli FRP ad alte prestazioni si sia esteso anche a settori caratterizzati storicamente da una tecnologia più “povera” come quello delle costruzioni edili dove la presenza di materiali e sistemi costruttivi più economici ne aveva per anni ostacolato l’ingresso. In particolare, nel settore delle costruzioni edili, si è assistito nell’ultima decade ad un notevole incremento dell’utilizzo di compositi strutturali a matrice polimerica.

Ad esempio in Giappone, paese che per primo ha eseguito sperimentazioni e realizzato applicazioni pratiche di materiali FRP in edilizia, il consumo delle fibre di carbonio per uso strutturale è passato dalle 6 tonnellate del 1993 alle 250 tonnellate del 1997. Analogo andamento è stato registrato negli ultimi anni negli Stati Uniti, altro paese trainante nell’utilizzo degli FRP nel campo delle costruzioni.

L’impiego degli FRP in edilizia riguarda solo in minima parte gli edifici e le infrastrutture di nuova costruzione dove, nonostante la riduzione dei costi, i compositi strutturali non riescono a scalzare la concorrenza dei materiali tradizionali come il calcestruzzo, l’acciaio e il legno decisamente più a buon mercato. Esistono, tuttavia, rari esempi di costruzioni interamente realizzate in composito, come la passerella pedonale di Aberfeldy per la cui costruzione è stato fatto ampio uso di elementi in fibra di vetro, oppure esempi di applicazioni pratiche in cui si è proceduto all’inserimento di armature in composito all’interno di strutture in calcestruzzo di nuova costruzione, in sostituzione delle normali armature metalliche, al fine di aumentarne la durabilità in ambienti particolarmente aggressivi. L’utilizzo maggiore degli FRP nelle costruzioni, invece, riguarda essenzialmente il settore del restauro statico delle strutture degradate o danneggiate e quello dell’adeguamento statico, in particolare in campo antisismico.

Il progressivo invecchiamento delle strutture e infrastrutture in cemento armato costruite per lo più nella seconda metà del secolo appena trascorso, la necessità di provvedere all’adeguamento statico di strutture non progettate o mal progettate per resistere agli eventi sismici oppure di ripristinare quelle che sono state da questi eventi danneggiate, infine l’urgenza di provvedere ad un incremento della portanza di ponti e viadotti per effetto dell’aumento del traffico veicolare e dei relativi carichi, costituiscono un problema di primaria importanza nella società odierna.

In questo settore, le tecniche di intervento basate sull’utilizzo dei materiali tradizionali presentano non poche difficoltà operative e diversi dubbi sulla durabilità futura dell’intervento stesso. In quest’ottica, un intervento di ripristino basato sull’utilizzo di compositi ad alte prestazioni, nonostante il costo più elevato delle materie prime, può risultare più economico se si estende la valutazione economica ai tempi e alle attrezzature necessarie per l’intervento, ai costi derivanti da eventuali interruzioni dell’esercizio della struttura e alla stima della vita utile della struttura stessa a seguito dell’intervento.

I materiali FRP, infatti, grazie alla estrema leggerezza, vengono messi in opera senza l’ausilio di particolari attrezzature e macchinari, da un numero limitato di operatori, in tempi estremamente brevi e, spesso, senza che risulti necessario interrompere l’esercizio della struttura.

8.2 – LE FIBRE DI CARBONIO

Le fibre di carbonio, apparse sul mercato nei primi anni ’60, sono fibre sintetiche caratterizzate da altissima resistenza meccanica ed altissima rigidità.

Industrialmente le fibre di carbonio vengono prodotte per lavorazione ad alta temperatura di particolari fibre polimeriche dette “precursori”. Il precursore attualmente più utilizzato per la produzione di fibre in carbonio è il poliacrilonitrile (PAN), un materiale di per sé molto utilizzato sia in campo tessile (i ben noti tessuti “acrilici” sono in massima parte costituiti da copolimeri di PAN) che in edilizia (molte delle fibre polimeriche utilizzate per prevenire le fessure da ritiro plastico nelle malte e nei calcestruzzi sono in poliacrilonitrile).

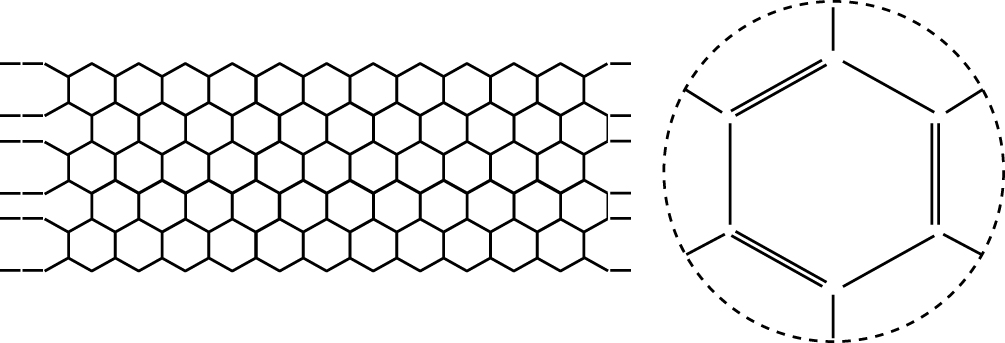

La produzione delle fibre di carbonio, a partire dal poliacrilonitrile, viene effettuata attraverso un processo industriale che prevede tre stadi: Riscaldamento, Ossidazione e Carbonizzazione nel corso dei quali la temperatura viene fatta aumentare fi no a 1300 – 1500°C mentre le fibre del precursore vengono tenute in trazione. Il risultato finale è la formazione di polimeri a struttura grafitica pressoché pura, continua e regolare lungo tutta la lunghezza delle fibre.

Polimero a struttura grafi tica risultante dalla produzione industriale delle fibre di carbonio

La grafite presente in natura è un materiale molto tenero e lavorabile, tant’è che viene utilizzato nelle mine delle matite. Ciò è dovuto al fatto che essa si presenta in natura come un agglomerato di “lamelle”, ossia, di cristalli piani di piccole dimensioni, facilmente sfaldabili tra loro in processi di lavorazione meccanica.

Le fibre di carbonio ottenute artificialmente, invece, sono costituite, come già detto, da veri e propri “polimeri” di grafi te che esibiscono una tenacità senza eguali se sollecitate nella direzione in cui si sviluppa il polimero.

Nella realtà, le fibre in carbonio commercialmente prodotte, al variare dei parametri di processo sopra descritti, sono caratterizzate da una struttura chimica che varia da quella del carbonio allo stato amorfo e quella della grafite cristallina. In dipendenza da ciò, variano anche le caratteristich e fisico-meccaniche delle fibre in carbonio.

e fisico-meccaniche delle fibre in carbonio.

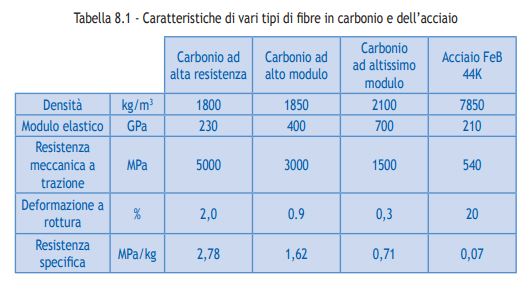

In Tabella 8.1 sono riportate le caratteristiche meccaniche di tre tra i più comuni tipi di fi bre di carbonio, che vengono identificati come Carbonio ad Alta Resistenza, Carbonio ad Alto Modulo e Carbonio ad Altissimo Modulo, confrontate con quelle dell’acciaio da cemento armato tipo Feb 44K. Come si può notare, il parametro che differenzia più marcatamente le fibre in carbonio dall’acciaio, è la cosiddetta resistenza specifica, ossia, il rapporto tra la resistenza meccanica a trazione e il peso specifico che nelle prime risulta da 10 a 40 volte maggiore che nel secondo. Questa caratteristica rende i composti in fi bra di carbonio particolarmente utili in settori come quello aeronautico o astronautico dove la leggerezza è un parametro essenziale. Nel settore delle costruzioni civili il tipo di fi bre in carbonio maggiormente utilizzato e quello ad Alta Resistenza (E ≈ 230 GPa; ffk ≈ 4000 ÷ 5000 MPa) seguito, a lunga distanza, dal Carbonio ad Alto Modulo (E ≈ 400 GPa; ffk ≈ 3000 MPa).

Il carbonio ad Altissimo Modulo non viene praticamente utilizzato.

Le fibre in Aramide o Aramidiche sono fibre polimeriche ad altissime prestazioni meccaniche ottenute per lavorazione di Poliammidi Aromatiche (in inglese ARomatic polyAMIDes) dalla cui contrazione deriva il nome “Aramid”.

8.3 – LE FIBRE DI ARAMIDE

Le poliammidi sono una famiglia di materiali polimerici ottenuti per policondensazione di diammine e acido dicarbossilico. Esse possono essere caratterizzate da una struttura “lineare” oppure contenere gruppi aromatici.

Si parla di poliammidi a struttura o catena lineare quando i legami tra gli atomi di carbonio e i vari gruppi funzionali si sviluppano prevalentemente lungo una linea. Tra le poliammidi a struttura lineare vale la pena ricordare il Nylon, uno dei primi materiali polimerici ad essere stato sintetizzato (1935). Il Nylon, essendo caratterizzato da una struttura lineare, risulta molto deformabile. Esso, infatti, è caratterizzato da un modulo elastico E intorno a 5 GPa (circa 50000 kg/cm2 ) e possiede una resistenza meccanica a trazione relativamente bassa se confrontata con quella di altri materiali polimerici (500 ÷ 700 MPa). Le caratteristiche meccaniche del Nylon, inoltre, tendono a diminuire in presenza di umidità. Per la scarsa rigidezza e tenacità, il Nylon non trova impiego in ambito strutturale.

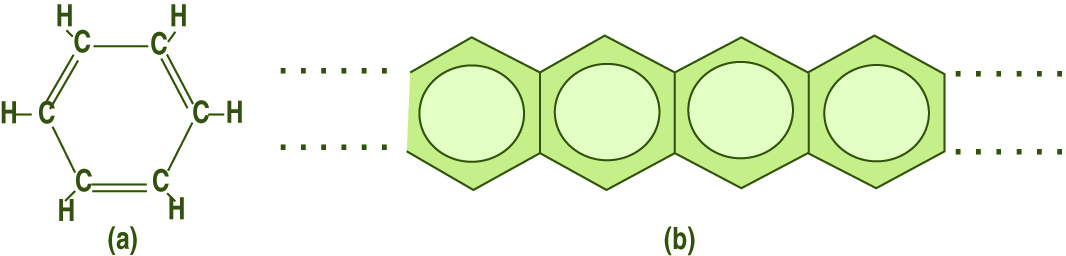

Le poliammidi possono contenere nella loro struttura un certo numero di “anelli aromatici”. In chimica organica si dà il nome di anello aromatico alla struttura caratteristica della molecola del benzene costituita da 6 atomi di carbonio posti ai vertici di un esagono regolare e legati tra loro e ad un atomo di idrogeno esterno.

La presenza di anelli aromatici nella molecola di una poliammide (Fig. 8.3b) comporta un incremento delle prestazioni meccaniche rispetto a quelle delle poliammidi lineari, in particolare, del modulo di elasticità. Se il contenuto di anelli aromatici risulta maggiore dell’85% si parla di poliammidi aromatiche e, più propriamente, di ARAMIDI.

Molecola del benzene che contiene un anello aromatico

Le prime fibre aramidiche prodotte risalgono agli anni ‘60 (1961) e sono state commercializzate con la denominazione di NOMEX.

Nel 1971, nei laboratori della Dupont, gli stessi studiosi che avevano inventato Nomex hanno messo a punto e brevettato un processo per ottenere fibre aramidiche caratterizzate da prestazioni meccaniche decisamente superiori a quelle del Nomex e confrontabili con quelle di alcuni tipi di fibre in carbonio. Il materiale ottenuto è stato commercializzato con il nome di Kevlar e rappresenta la quasi totalità delle fibre oggi utilizzate nei compositi a base aramidica.

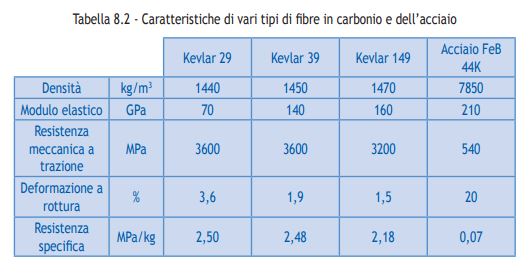

Esistono in commercio vari tipi di Kevlar che si differenziano tra loro sia per la struttura chimica (in particolare per la lunghezza delle diammine aramidiche utilizzate nei monomeri) che per le prestazioni meccaniche. I più comuni sono il Kevlar 29 e il Kevlar 39. Più recentemente è stata introdotta una nuova formulazione denominata Kevlar 149. Nella Tabella 8.2 sono riportate le caratteristiche meccaniche di questi tre tipi di fi bra aramidica confrontate con quelle dell’acciaio tipo FeB 44K.

Le fibre aramidiche sono caratterizzate da una resistenza meccanica a trazione confrontabile con quella delle più comuni fibre in carbonio ma da un modulo elastico mediamente più basso. Per contro, in ragione del loro peso specifico più basso (1,4 g/cm3 contro 1,8 g/cm3 del carbonio) le fibre aramidiche sono caratterizzate da una più elevata resistenza specifica intesa come resistenza meccanica a trazione rapportata al peso specifico del materiale.

L’elevata resistenza specifica delle fibre aramidiche le rende particolarmente indicate nelle applicazioni aeronautiche mentre la loro notevole resistenza all’impatto ne hanno suggerito l’uso in particolari applicazioni militari. Ad esempio, sono state realizzate in Kevlar parti delle corazze di alcuni carri armati leggeri, mentre sono realizzati in tessuti di Kevlar, sostanzialmente tutti i giubbotti antiproiettili.

Nel settore delle costruzioni civili, l’aramide non trova grande impiego nel restauro delle strutture in cemento armato dove le fibre in carbonio provvedono, a parità di costi, un più alto modulo elastico e, quindi, maggiore capacità di assumere carichi e parità di deformazioni imposte alla struttura rinforzata. L’impiego delle fibre in aramide è, per lo più, indicato nel rinforzo delle strutture in muratura dove un elevato modulo elastico non è necessario e, spesso, può costituire un problema.

8.4 LE FIBRE IN VETRO

Le fibre di vetro sono ottenute per fusione a circa 1500°C di vari ossidi quali: l’ossido di calcio, l’ossido di silicio, l’ossido di magnesio, l’ossido di alluminio, l’ossido di boro. Successivamente alla fusione, la miscela di ossidi viene fatta raffreddare bruscamente fi no a circa 1200 °C e fatta fi lare dal fondo di un contenitore di platino provvisto di centinaia di fori. Le singole fibre vengono, poi, riunite, per mezzo di opportuni collanti, a formare dei fi lamenti con sezione trasversale costituita da circa 200 fili.

Successivamente alla filatura le fibre vengono, normalmente, ricoperte da un appretto che svolge diverse funzioni tra le quali quella di proteggere il vetro dall’azione aggressiva dell’ambiente esterno.

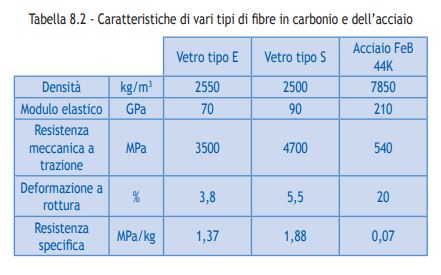

In funzione del tipo e delle proporzioni delle materie prime utilizzate nel processo di fusione si possono ottenere vari tipi di vetro con prestazioni fi siche e meccaniche molto differenti tra loro. Complessivamente sul mercato sono presenti sette tipi diversi di vetro definiti con le lettere A, C, D, E, L, R, S. Fra questi i più diffusi sono il vetro tipo “E”, caratterizzato da costo molto contenuto ma da prestazioni meccaniche relativamente basse e il vetro tipo “S”, prestazionalmente migliore ma caratterizzato da costi più elevati.

L’utilizzo delle fibre di vetro nel rinforzo delle strutture in cemento armato può nascondere, almeno in linea teorica, un problema legato alla scarsa resistenza di questo materiale alle aggressioni promosse da un ambiente fortemente alcalino come quello del calcestruzzo. In presenza di alcali (Na+ e K+ ), infatti, la silice (SiO2 ) in forma amorfa che costituisce la fase principale del vetro, tende a reagire formando dei silicati alcalini idrati in forma gelatinosa. Il risultato di questa reazione è un forte degrado delle fibre in vetro con netta riduzione della sezione resistente complessiva.

L’utilizzo delle fibre di vetro nel rinforzo delle strutture in cemento armato può nascondere, almeno in linea teorica, un problema legato alla scarsa resistenza di questo materiale alle aggressioni promosse da un ambiente fortemente alcalino come quello del calcestruzzo. In presenza di alcali (Na+ e K+ ), infatti, la silice (SiO2 ) in forma amorfa che costituisce la fase principale del vetro, tende a reagire formando dei silicati alcalini idrati in forma gelatinosa. Il risultato di questa reazione è un forte degrado delle fibre in vetro con netta riduzione della sezione resistente complessiva.

Vale la pena far notare, comunque, che il problema della scarsa resistenza agli alcali delle fibre di vetro nelle applicazioni di rinforzo a strutture in cemento armato viene risolto se si procede, come peraltro è necessario anche ai fi ni statici, ad una completa imbibizione delle fibre nella resina che costituisce la matrice e che, nel caso specifico, funge da protezione per le fibre nei confronti dell’attacco promosso dalle sostanze alcaline provenienti dal conglomerato cementizio.