Ettringite: Dott. Jekyll e Mr. Hyde

L’ Ettringite gioca più ruoli nel determinare il comportamento del calcestruzzo. A seconda delle circostanze e delle condizioni la sua formazione può essere benefica o negativa. Un po’ come quel famoso personaggio dalla doppia personalità: quella benevola di Mr. Hyde, e quella criminale di Dr. Jekyill. Da un punto di vista chimico l’ettringite è un trisolfo-alluminato di calcio idrato: 3CaO•Al2O3•3CaSO4•32H2O. Tuttavia il suo comportamento ed i suoi effetti sulle prestazioni del calcestruzzo sono poco correlabili con la sua composizione chimica, quanto piuttosto con le modalità ed i tempi di formazione.

IL RUOLO POSITIVO: L’ETTRINGITE PRIMARIA

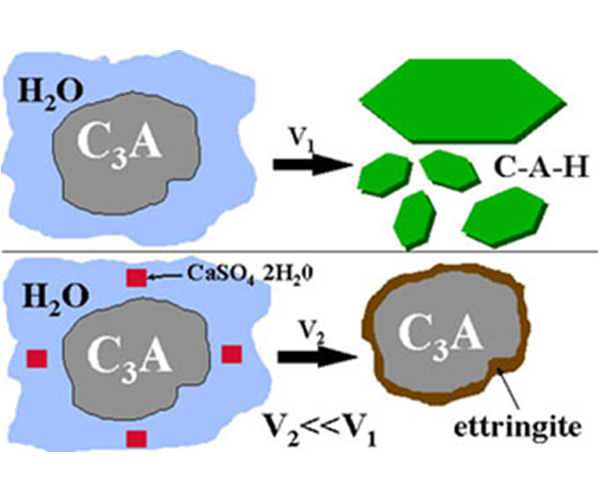

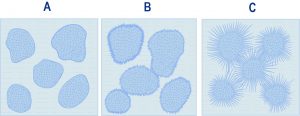

La formazione di ettringite svolge sicuramente un ruolo positivo nella regolazione della presa del cemento portland. Quest’ultimo è sostanzialmente costituito da due componenti: il clinker, che deriva dalla cottura delle materie prime e che contiene una miscela di silicati e alluminati (C3S, C2S, C3A e C4AF), ed il gesso (CaSO4•2H2O) che viene aggiunto, in misura di circa il 5%, nel mulino di macinazione del cemento. In assenza di gesso, il clinker (ed in particolare un suo componente molto reattivo: il C3A) provocherebbe una presa così rapida (subito dopo la miscelazione con acqua) da rendere impraticabile il trasporto del calcestruzzo. La presa rapida è associata alla trasformazione del C3A in lamine esagonali di alluminati di calcio idrati C-A-H (Fig. 1).La funzione del gesso è quella di reagire proprio con il C3A in presenza di acqua provocando il deposito di ettringite (in forma di una pellicola che avvolge la superficie del C3A) ed arrestando momentaneamente, o comunque ritardando fortemente, l’ulteriore idratazione del C3A e la formazione di C-A-H. Il risultato di questo processo, altamente positivo, è quello di far avvenire la presa del cemento in un tempo più lungo (almeno un’ora) e di consentire le operazioni di miscelazione, di trasporto, e di getto del calcestruzzo in tutta tranquillità. Per comodità definiremo primaria questa ettringite che si forma nella fase della presa del cemento. La formazione della pellicola di ettringite – che in realtà è assimilabile ad un feltro di minutissimi cristalli aghiformi – è però accompagnata da un aumento di volume, derivante dal fatto che l’ettringite è più voluminosa rispetto ai prodotti (C3A, acqua e gesso) che la generano.Se la formazione di ettringite è limitata e si esaurisce in breve tempo, cioè se si manifesta all’interno di un sistema deformabile (come è il calcestruzzo soprattutto nella fase plastica nelle prime ore di vita), allora l’incremento di volume, oltre ad essere modesto, non provoca sostanzialmente tensioni all’interno del materiale. Se, invece, la formazione di ettringite fosse abbondante e si protraesse per molto tempo (quando ormai il calcestruzzo è diventato molto rigido), allora l’aumento di volume potrebbe provocare pericolose tensioni con conseguenti fessurazioni dei manufatti cementizi.Questo diverso comportamento (assenza o meno di fessurazioni) è in qualche modo assimilabile a quello di un contenitore, pieno d’acqua, posto in un congelatore: la formazione di ghiaccio, anch’essa accompagnata da aumento di volume, provoca la fessurazione di un contenitore rigido in vetro, ma non di un contenitore deformabile in gomma. In pratica, per assicurare che la formazione di ettringite non provochi tensioni pericolose all’interno di un calcestruzzo rigido, occorre limitare il quantitativo di gesso aggiunto in macinazione allo stretto indispensabile, per la regolazione della presa, in modo tale che la formazione stessa di ettringite si esaurisca nel minor tempo possibile (al massimo entro un giorno) e sia comunque in quantità limitata. Fig.1 – Meccanismo di azione del gesso nel regolare la formazione di ettringite primaria.

Fig.1 – Meccanismo di azione del gesso nel regolare la formazione di ettringite primaria.

IL RUOLO NEGATIVO: L’ETTRINGITE SECONDARIA

Ciò comporta, però, che buona parte del C3A rimanga – per difetto di gesso – al di sotto della pellicola di ettringite. Questo C3A residuo completerà successivamente, quando ormai il calcestruzzo è stato messo in opera, la sua conversione in C-A-H per lenta diffusione dell’acqua attraverso la pellicola superficiale di ettringite. Il quadro ora descritto (che riguarda il controllo della presa del cemento e quindi la possibilità pratica di gettare il calcestruzzo entro tempi ragionevolmente lunghi) lascia, tuttavia, aperta una possibilità di rischio.Tabella 1 – Sequenza degli eventi per la formazione di ettringite secondaria.

| a) Ingresso dall’ambiente nel calcestruzzo di ioni solfatici (SO4-2); | ||||

| b) Reazione dello ione SO4= con la calce presente nel calcestruzzo e formazione di gesso: | ||||

| SO4-2 | + Ca(OH)2 | acqua======> | CaSO4·2H2O + 2OH | [1] |

| (Calce) | (gesso) | |||

| c) Reazione del gesso di neo-formazione con gli alluminati idrati del cemento (C-A-H) e produzione di ettringite secondaria: | ||||

| Ca SO4·2H2O + C-A-H | acqua======> | 3CaO·Al2O3·3CaOSO4· 32H2O | [2] | |

Il rischio consiste nel fatto che la formazione di nuova ettringite, che definiremo secondaria, possa essere ri-alimentata a seguito di ulteriore gesso formato in situ per ingresso di solfati provenienti dall’ambiente. E’ questo tipo di ettringite (cioè quello formato a tempi lunghi per interazione del materiale con l’ambiente, ed in particolare tra il C-A-H del calcestruzzo in servizio con il solfato ambientale) che può provocare danni severi sotto forma di fessurazioni, delaminazioni e distacchi del calcestruzzo (Fig. 2). Questo tipo di degrado è noto con il nome di attacco solfatico ed è associato principalmente (ma non solo) con la formazione di ettringite secondaria. Fig. 2 – Degrado di un canale per attacco solfatico delle acque e formazione di ettringite secondaria.Semplificando, l’attacco solfatico – che porta alla formazione di ettringite secondaria – può essere schematizzato con la successione di tre eventi (a, b, c) come è mostrato in Tabella 1.Come si può vedere, la formazione di ettringite secondaria all’interno del calcestruzzo in servizio, quando è esposto in un ambiente solfatico, richiede la sequenza di tre eventi (a, b, c). Da un punto di vista pratico, per impedire o almeno attenuare il degrado del calcestruzzo per effetto dell’attacco solfatico, è necessario bloccare almeno uno, possibilmente due, e preferibilmente tutti e tre gli eventi che portano alla formazione di ettringite secondaria.a) Impedire l’ingresso del solfatoIl modo più efficace per prevenire l’attacco solfatico consiste nel bloccare l’evento a, cioè nell’impedire che il solfato ambientale entri nel calcestruzzo.E’ evidente, infatti, che se il solfato non penetra nel calcestruzzo non possono verificarsi né il secondo evento (formazione di gesso), né tanto meno il terzo (formazione di ettringite). Ci sono due metodi (A e B), in pratica, per predisporre una barriera all’ingresso del solfato – come in qualsiasi altro agente aggressivo ambientale – all’interno del calcestruzzo.A) Il primo metodo consiste nel confezionare un calcestruzzo poco poroso, o comunque caratterizzato da un sistema poroso discontinuo, che impedisca – attraverso la segmentazione dei pori – l’accesso del solfato verso l’interno del materiale: in pratica, per ridurre la porosità ed impedire l’ingresso del solfato, si ricorre all’adozione di bassi rapporti acqua/cemento (a/c) che predispongano, dopo un’accurata stagionatura umida, la formazione di una pasta cementizia impermeabile all’acqua e quindi di fatto impenetrabile dai solfati. In pratica, il vincolo nel non superare un certo rapporto a/c, e creare quindi una efficace barriera all’ingresso dei solfati, dipende dalle entità della forza motrice che sospinge i solfati dall’ambiente dentro il calcestruzzo. Questa forza motrice è tanto più intensa, quanto maggiore è la concentrazione del solfato nell’ambiente. Pertanto, la barriera all’ingresso del solfato deve essere tanto più efficace (cioè il rapporto a/c deve essere tanto più basso), quanto maggiore è la concentrazione del solfato nell’ambiente che circonda il calcestruzzo. Questo principio, che riguarda non solo l’attacco del solfato ma anche quello di altri agenti aggressivi, è alla base di tutte le moderne normative (inclusa quella nazionale UNI 9850 ed europea EN 206). In linea di massima si può dire che il rapporto a/c del calcestruzzo non deve superare il valore di 0.55 quando l’ambiente (acqua o terreno) nel quale si trova il manufatto contiene più di 250 mg di solfato per 1 kg di acqua o di terreno, e deve scendere a valori ancora più bassi (< 0.45) se il contenuto di solfato è maggiore (si consulti per maggiori dettagli l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo).B) Il secondo metodo di prevenzione all’ingresso del solfato consiste nel proteggere superficialmente la superficie del manufatto con un rivestimento impermeabile che impedisca l’accesso di acqua nel calcestruzzo (il solfato, anche se presente in un terreno, è comunque sempre veicolato da un mezzo acquoso): questo tipo di prevenzione, che peraltro non sempre può essere realizzato (per esempio nei getti contro terra), presenta l’inconveniente che il rivestimento protettivo può distaccarsi nel tempo a seguito delle escursioni termiche ambientali. Tuttavia, questo provvedimento si rende indispensabile – ove sia attuabile – quando l’attacco solfatico sia già iniziato per carente qualità (eccessiva porosità) del calcestruzzo ormai gettato, o laddove (come prevedono le menzionate norme nazionali ed europee) la elevatissima concentrazione del solfato nell’ambiente (> 6000 mg/kg) richieda un trattamento di impermeabilizzazione superficiale del manufatto in aggiunta all’altro provvedimento che riguarda il rapporto a/c.b) Impedire la formazione di gessoIn aggiunta – e non in alternativa – al metodo a) per impedire l’ingresso del solfato, si può tentare di ridurre la quantità di calce nel calcestruzzo. Conseguentemente diminuisce la quantità di gesso che si forma secondo il processo [1]. Questo accorgimento – comunque raccomandabile, ancorché non cogente in base alla normativa – consiste nell’impiegare cementi d’altoforno (CEM III), pozzolanici (CEM IV) o compositi (CEM V). Questi cementi – grazie alla presenza di pozzolana e/o loppa – riducono significativamente la quantità di calce libera nel calcestruzzo (si consulti l’articolo “Cemento: il cuore del calcestruzzo” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo). La diminuzione di calce, e quindi di gesso formato in situ, comporta ovviamente un minor rischio di formazione di ettringite alimentata dal gesso secondo il processo [2] in Tabella 1.Val la pena di precisare che la semplice adozione dei cementi sopra menzionati, non è in grado di assicurare la durabilità del manufatto in assenza di un ridotto rapporto a/c.c) Impedire la formazione di ettringitePer la produzione di ettringite è indispensabile che accanto al gesso – formatosi a seguito del processo [1] – sia presente la fase C-A-H. La riduzione, o la completa eliminazione del C-A-H, impedirebbe teoricamente la produzione di ettringite ancorchè il solfato sia penetrato nel calcestruzzo (evento a) ed abbia reagito con la calce (evento b). Per questo motivo, in passato, si è ritenuto di poter prevenire il degrado da attacco solfatico semplicemente impiegando un cemento povero o privo ci C3A (cemento ferrico) e quindi capace di produrre una quantità rispettivamente minima o nulla di C-A-H. In realtà, anche in assenza di C3A rimangono comunque nel cemento dei componenti vulnerabili – sia pure, rispetto al C3A, in misura minore – al solfato e al gesso. Infatti, anche i prodotti di idratazione del C4AF (un altro alluminato presente nel clinker) sono suscettibili di trasformazione in ettringite, mentre i prodotti di idratazione dei silicati (C-S-H) possono generare, in presenza di gesso, la formazione di thaumasite, un prodotto ancor più devastante dell’ettringite. Pertanto, l’impiego di un cemento a basso tenore di C3A – spesso considerato un cemento di per sé resistente ai solfati – è una opzione raccomandabile (UNI 9858 ed EN 206) in aggiunta agli altri più importanti accorgimenti – in particolare quello di adottare un basso rapporto a/c – per la prevenzione dell’attacco aggressivo soprattutto quando la concentrazione del solfato nell’ambiente supera una certa soglia critica (500 mg/kg per le acque e 3000 mg/kg per i terreni).

Fig. 2 – Degrado di un canale per attacco solfatico delle acque e formazione di ettringite secondaria.Semplificando, l’attacco solfatico – che porta alla formazione di ettringite secondaria – può essere schematizzato con la successione di tre eventi (a, b, c) come è mostrato in Tabella 1.Come si può vedere, la formazione di ettringite secondaria all’interno del calcestruzzo in servizio, quando è esposto in un ambiente solfatico, richiede la sequenza di tre eventi (a, b, c). Da un punto di vista pratico, per impedire o almeno attenuare il degrado del calcestruzzo per effetto dell’attacco solfatico, è necessario bloccare almeno uno, possibilmente due, e preferibilmente tutti e tre gli eventi che portano alla formazione di ettringite secondaria.a) Impedire l’ingresso del solfatoIl modo più efficace per prevenire l’attacco solfatico consiste nel bloccare l’evento a, cioè nell’impedire che il solfato ambientale entri nel calcestruzzo.E’ evidente, infatti, che se il solfato non penetra nel calcestruzzo non possono verificarsi né il secondo evento (formazione di gesso), né tanto meno il terzo (formazione di ettringite). Ci sono due metodi (A e B), in pratica, per predisporre una barriera all’ingresso del solfato – come in qualsiasi altro agente aggressivo ambientale – all’interno del calcestruzzo.A) Il primo metodo consiste nel confezionare un calcestruzzo poco poroso, o comunque caratterizzato da un sistema poroso discontinuo, che impedisca – attraverso la segmentazione dei pori – l’accesso del solfato verso l’interno del materiale: in pratica, per ridurre la porosità ed impedire l’ingresso del solfato, si ricorre all’adozione di bassi rapporti acqua/cemento (a/c) che predispongano, dopo un’accurata stagionatura umida, la formazione di una pasta cementizia impermeabile all’acqua e quindi di fatto impenetrabile dai solfati. In pratica, il vincolo nel non superare un certo rapporto a/c, e creare quindi una efficace barriera all’ingresso dei solfati, dipende dalle entità della forza motrice che sospinge i solfati dall’ambiente dentro il calcestruzzo. Questa forza motrice è tanto più intensa, quanto maggiore è la concentrazione del solfato nell’ambiente. Pertanto, la barriera all’ingresso del solfato deve essere tanto più efficace (cioè il rapporto a/c deve essere tanto più basso), quanto maggiore è la concentrazione del solfato nell’ambiente che circonda il calcestruzzo. Questo principio, che riguarda non solo l’attacco del solfato ma anche quello di altri agenti aggressivi, è alla base di tutte le moderne normative (inclusa quella nazionale UNI 9850 ed europea EN 206). In linea di massima si può dire che il rapporto a/c del calcestruzzo non deve superare il valore di 0.55 quando l’ambiente (acqua o terreno) nel quale si trova il manufatto contiene più di 250 mg di solfato per 1 kg di acqua o di terreno, e deve scendere a valori ancora più bassi (< 0.45) se il contenuto di solfato è maggiore (si consulti per maggiori dettagli l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo).B) Il secondo metodo di prevenzione all’ingresso del solfato consiste nel proteggere superficialmente la superficie del manufatto con un rivestimento impermeabile che impedisca l’accesso di acqua nel calcestruzzo (il solfato, anche se presente in un terreno, è comunque sempre veicolato da un mezzo acquoso): questo tipo di prevenzione, che peraltro non sempre può essere realizzato (per esempio nei getti contro terra), presenta l’inconveniente che il rivestimento protettivo può distaccarsi nel tempo a seguito delle escursioni termiche ambientali. Tuttavia, questo provvedimento si rende indispensabile – ove sia attuabile – quando l’attacco solfatico sia già iniziato per carente qualità (eccessiva porosità) del calcestruzzo ormai gettato, o laddove (come prevedono le menzionate norme nazionali ed europee) la elevatissima concentrazione del solfato nell’ambiente (> 6000 mg/kg) richieda un trattamento di impermeabilizzazione superficiale del manufatto in aggiunta all’altro provvedimento che riguarda il rapporto a/c.b) Impedire la formazione di gessoIn aggiunta – e non in alternativa – al metodo a) per impedire l’ingresso del solfato, si può tentare di ridurre la quantità di calce nel calcestruzzo. Conseguentemente diminuisce la quantità di gesso che si forma secondo il processo [1]. Questo accorgimento – comunque raccomandabile, ancorché non cogente in base alla normativa – consiste nell’impiegare cementi d’altoforno (CEM III), pozzolanici (CEM IV) o compositi (CEM V). Questi cementi – grazie alla presenza di pozzolana e/o loppa – riducono significativamente la quantità di calce libera nel calcestruzzo (si consulti l’articolo “Cemento: il cuore del calcestruzzo” disponibile sul sito www.encosrl.it ? l’ABC del calcestruzzo). La diminuzione di calce, e quindi di gesso formato in situ, comporta ovviamente un minor rischio di formazione di ettringite alimentata dal gesso secondo il processo [2] in Tabella 1.Val la pena di precisare che la semplice adozione dei cementi sopra menzionati, non è in grado di assicurare la durabilità del manufatto in assenza di un ridotto rapporto a/c.c) Impedire la formazione di ettringitePer la produzione di ettringite è indispensabile che accanto al gesso – formatosi a seguito del processo [1] – sia presente la fase C-A-H. La riduzione, o la completa eliminazione del C-A-H, impedirebbe teoricamente la produzione di ettringite ancorchè il solfato sia penetrato nel calcestruzzo (evento a) ed abbia reagito con la calce (evento b). Per questo motivo, in passato, si è ritenuto di poter prevenire il degrado da attacco solfatico semplicemente impiegando un cemento povero o privo ci C3A (cemento ferrico) e quindi capace di produrre una quantità rispettivamente minima o nulla di C-A-H. In realtà, anche in assenza di C3A rimangono comunque nel cemento dei componenti vulnerabili – sia pure, rispetto al C3A, in misura minore – al solfato e al gesso. Infatti, anche i prodotti di idratazione del C4AF (un altro alluminato presente nel clinker) sono suscettibili di trasformazione in ettringite, mentre i prodotti di idratazione dei silicati (C-S-H) possono generare, in presenza di gesso, la formazione di thaumasite, un prodotto ancor più devastante dell’ettringite. Pertanto, l’impiego di un cemento a basso tenore di C3A – spesso considerato un cemento di per sé resistente ai solfati – è una opzione raccomandabile (UNI 9858 ed EN 206) in aggiunta agli altri più importanti accorgimenti – in particolare quello di adottare un basso rapporto a/c – per la prevenzione dell’attacco aggressivo soprattutto quando la concentrazione del solfato nell’ambiente supera una certa soglia critica (500 mg/kg per le acque e 3000 mg/kg per i terreni).

IL DEGRADO DA DEF

Il degrado usuale legato alla formazione di ettringite secondaria è sostanzialmente incentrato sulla interazione di un calcestruzzo (generalmente poroso) e l’ambiente (acqua o terreni) che contiene solfati. A partire dagli anni ‘80 è stato evidenziato – soprattutto nelle traversine ferroviarie in c.a.p. – un singolare tipo di attacco solfatico che si manifesta, in forma di fessurazione, in manufatti situati in ambienti esenti da solfato. Questo tipo di degrado – noto come DEF (Delayed Ettringite Formation) – è in sostanza provocato dalla ritardata formazione di ettringite secondaria generata all’interno del calcestruzzo senza alcun apporto di solfati dall’esterno. Per spiegare questo singolare e straordinario tipo di degrado sono state avanzate più ipotesi le più importanti delle quali sono:l’ettringite primaria (non pericolosa), che si forma al momento della presa, si decompone termicamente se il manufatto è sottoposto a maturazione accelerata ad alta temperatura; per successiva esposizione all’acqua si riforma l’ettringite (secondaria) generando tensioni pericolose in quanto l’espansione, che accompagna la formazione di questa ettringite, si manifesta in un sistema che nel frattempo è diventato molto più rigido;

(ii) il degrado da DEF non sarebbe direttamente imputabile alla formazione di ettringite; il quadro fessurativo sarebbe in realtà provocato da altri fenomeni (reazione alcali-silice, rottura a fatica per sollecitazioni dinamiche in servizio, ecc), mentre gli ioni SO4 -2, Ca +2, Al +3, derivanti dall’ettringite primaria, provocherebbero il deposito di ettringite secondaria in una forma “benigna”: in sostanza il deposito di ettringite secondaria all’interno delle microfessure – provocate da altri eventi precursori – sarebbe l’effetto e non la causa del degrado stesso;

(iii) accanto all’ettringite primaria – che si forma immediatamente per reazione tra C3A, gesso ed acqua – si può formare, a tempi più lunghi, un’ettringite secondaria (o ritardata) anche in un ambiente privo di solfati purché nel clinker sia presente un’eccessiva quantità di solfato proveniente dalle impurità di zolfo presente nei combustibili. Il solfato presente nel clinker – a differenza di quello contenuto nel gesso aggiunto in macinazione per regolare la presa – è lento nel diffondere dal clinker verso la fase acquosa che riempie i pori e le microfessure presenti nel calcestruzzo, e pertanto alimenta la formazione di ettringite quando il calcestruzzo è ormai indurito e rigido e provocando, quindi, microfessurazioni e distacchi.

In favore della terza ipotesi ci sono tre considerazioni:

- il degrado da DEF coinvolge prevalentemente manufatti prefabbricati maturati a vapore, ma anche strutture gettate in opera e maturate a temperatura ambiente per le quali non è possibile invocare il meccanismo della decomposizione termica dell’ettringite primaria (ipotesi i);

- il degrado da DEF è stato registrato anche in strutture in calcestruzzo con aggregati calcarei (privi quindi di silice alcali – reattiva) e non sollecitate a fatica (ipotesi ii), come per esempio le traversine ferroviarie stoccate in piazzale in attesa di entrare in servizio;

- il degrado da DEF, praticamente assente fino agli anni ‘70, ha cominciato a manifestarsi negli anni ‘80 mentre la maturazione a vapore è stata sempre impiegata ben prima degli anni ‘70; per contro, a partire dagli anni ‘80 sono stati registrati aumenti di impurità solfatiche nel clinker probabilmente correlabili con l’impiego nel forno di cottura di combustibili più economici ma più ricchi in zolfo.

D’altra parte, se è vero che a partire dagli anni ‘80 è andato aumentando il contenuto di solfato nel clinker, è pur vero che le strutture danneggiate da DEF rappresentano una ridottissima minoranza rispetto alla stragrande maggioranza di strutture integre. Pertanto, debbono esistere altre concause – accanto al maggior tenore di solfato nel clinker – nel determinare il degrado da DEF, la più importante delle quali è l’insorgere di microfessure provocate talvolta dallo stesso processo produttivo. Per esempio, nel caso delle traversine ferroviarie in c.a.p., il livello di sollecitazione provocato dalla precompressione stessa provoca la formazione di microfessure – non rilevabili a occhio nudo, ma evidenziabili con l’ausilio di un microscopio ottico da campo – all’interno delle quali avviene il deposito di ettringite ritardata con conseguente allargamento delle iniziali microfessure e formazione di macrofessure molto pericolose.Secondo un modello olistico – cioè che tenga conto di tutte le varie concause che determinano il degrado da DEF – il fenomeno è imputabile alla coesistenza di tre elementi:

- presenza di eccessivo solfato nel clinker (SO3 > 1%);

- formazione di microfessure determinate da escursioni igrotermiche, carichi dinamici in servizio, eccessive sollecitazioni in fase di precompressione, ecc..

- esposizione all’umidità, sia pure in modo discontinuo, delle strutture microfessurate.

E’ sufficiente prevenire almeno uno di questi elementi per eliminare il rischio di degrado da DEF.Se ciò non avviene, gli ioni SO4-2 provenienti dal clinker diffondono lentamente, insieme agli ioni Ca+2 ed Al+3, attraverso i pori del calcestruzzo saturi di acqua (in ambienti umidi) e depositano l’ettringite secondaria all’interno delle microfessure pre-esistenti (anch’esse sature di acqua) provocandone l’ulteriore allargamento ed innescando il degrado delle strutture.

Fessurazione del calcestruzzo: ingresso degli agenti aggressivi

LA FESSURAZIONE INSIDIA LA DURABILITÀ

Una struttura in calcestruzzo fessurata molto spesso non è più in grado di garantire il servizio al quale era stata destinata: per esempio, una trave in calcestruzzo normale, una volta che si è fessurata, non è più in grado di sopportare le sollecitazioni flessionali in servizio. Proprio per questo, da molto tempo, il calcestruzzo normale è stato rinforzato con i ferri di armatura che sopperiscono alle intrinseche deficienze strutturali del conglomerato, ed in particolare alla tendenza di questo materiale a fessurarsi sotto l’azione di sollecitazioni di trazione e flessione neppure rilevanti. Se le armature metalliche hanno risolto brillantemente i problemi strutturali del calcestruzzo quando è sottoposto ai carichi statici e dinamici in servizio, esse non hanno però risolto l’altro problema connesso con la fessurazione: la durabilità della struttura.Val la pena di ricordare che le armature metalliche, sapientemente disposte dal progettista, possono eliminare la frattura ed il conseguente collasso della struttura. Esse possono, inoltre, ridurre l’ampiezza di un’unica macrofessura, che si verificherebbe in un calcestruzzo non armato, in tante microfessure di ampiezza minore. Rimane il fatto, però, che il calcestruzzo, ancorché armato, è suscettibile di fessurarsi, magari in forma di micro anziché di macro-fessure (Fig. 1). Ed è questo il problema, ancora irrisolto, che rimane da affrontare in relazione alla durabilità.La durabilità – cioè la capacità di durare nel tempo, ma non all’infinito, alle aggressioni ambientali – viene oggi convenzionalmente assicurata per non più di 50 anni, purché si adotti un copriferro sufficientemente spesso ed un rapporto acqua/cemento (a/c) sufficientemente basso per impedire agli agenti aggressivi dell’ambiente di entrare all’interno del calcestruzzo, e purché siano rispettate alcune regole fondamentali – spesso, però disattese nella pratica – di assicurare un minimo di stagionatura umida soprattutto dopo una precoce scasseratura (si veda l’articolo “Durabilità del calcestruzzo armato” disponibile sul sito www.encosrl.it è l’ABC del calcestruzzo). Tuttavia, soprattutto in strutture con grande estensione superficiale rispetto alla massa, come si verifica per i pavimenti o le volte sottili, un calcestruzzo non è durabile – anche se confezionato con basso rapporto a/c – se presenta fessure o anche solo microfessure (cioè non visibili a occhio nudo ma rilevabili con microscopio ottico : < 100 mm). Infatti, l’obiettivo di ridurre la macroporosità della matrice cementizia e quindi l’accesso degli agenti aggressivi mediante la riduzione del rapporto a/c, può essere completamente vanificato dalla presenza di fessure o microfessure attraverso le quali gli agenti aggressivi possono penetrare nonostante una densa e compatta matrice cementizia. L’aspetto più preoccupante nell’aggressione ambientale, perpetrata attraverso i cammini preferenziali rappresentati dalle fessure e microfessure, riguarda proprio i ferri di armatura particolarmente esposti al rischio di prematura corrosione per l’ingresso di aria umida, e quindi di un gas che permea facilmente le fessure ma anche le invisibili microfessure. Nel giro di qualche anno l’incipiente corrosione dei ferri prima farà apparire le macchie di ruggine in corrispondenza delle microfessure, successivamente tramuterà le micro in macrofessure ed infine provocherà il distacco del copriferro a causa dell’aumento di volume delle armature per effetto della corrosione promossa dalla carbonatazione. Insomma, il confezionamento di un calcestruzzo di qualità, con un basso rapporto a/c in conformità alle normative, è condizione necessaria, ma non sufficiente per garantire la durabilità di una struttura, soprattutto se l’aspettativa di durabilità va ben oltre i 50 anni previsti dalla normativa europea . Se questa aspettativa si protrae per qualche secolo, come pure sarebbe lecito attendersi per opere di alto valore architettonico e di grande interesse sociale, è assolutamente indispensabile controllare, se non eliminare, il quadro fessurativo e micro-fessurativo del calcestruzzo. Fig. 1 – Fessurazione provocata da escursioni termo-igrometriche

Fig. 1 – Fessurazione provocata da escursioni termo-igrometriche

FESSURAZIONE E RIGIDITÀ

Quali sono le principali cause che determinano nel calcestruzzo un’elevata tendenza alla fessurazione anche in assenza di carichi statici e dinamici in servizio? Sono fondamentalmente due: una scarsa resistenza (Rt) alle sollecitazioni di trazione (st ); un elevato modulo elastico (E) cioè una scarsa deformabilità soprattutto al momento della rottura sostanzialmente fragile.Se una struttura è sollecitata con una tensione (st ) che supera la resistenza (Rt), il calcestruzzo, come ogni altro materiale, si fessura. Ovviamente occorrerà evitare che si verifichi questa diseguaglianza:

st > Rt

Noto il valore di Rt (di solito molto basso: 1-7 N/mm2) si deve fare in modo che le sollecitazioni statiche o dinamiche in servizio non inducano sforzi maggiori di Rt , pena la fessurazione del calcestruzzo. Con più difficoltà, invece, si potrà evitare le insidie che si nascondono nelle deformazioni di origine igrometrica o termica che, se impedite o comunque ostacolate, di fatto si tramutano in tensioni. Si consideri, per esempio, una lastra di calcestruzzo appoggiata su terreno. Si supponga che – per effetto dell’ambiente insaturo di umidità, e del conseguente asciugamento del calcestruzzo – la lastra subisca un ritiro igrometrico ei. Se non esistesse alcun vincolo alla contrazione, se per esempio non ci fosse alcun attrito tra calcestruzzo e terreno, la lastra si accorcerebbe di ei senza alcuna conseguenza negativa. Se, all’opposto, la lastra è del tutto impedita nell’accorciamento, essa è costretta a rimanere nella sua posizione originale sotto l’azione di una tensione di trazione st, calcolabile in prima approssimazione, con la legge di Hooke:

st = E ei [1]

In sostanza, per una data contrazione da ritiro igrometrico (ei ), la tensione di trazione (st), indotta proprio dall’impedimento alla contrazione, diventa tanto maggiore, quanto più alto è il modulo elastico (E) del calcestruzzo.

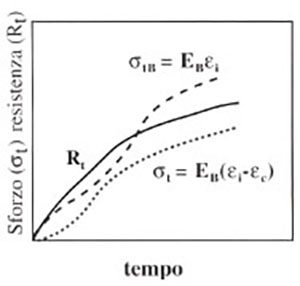

Fig. 2 – A parità di sviluppo della resistenza meccanica a trazione (Rt), ed a parità di ritiro (ei), la fessurazione avviene sono nel calcestruzzo B dotato di maggior modulo elastico EB, non appena la tensione (st) indotta dal ritiro impedito, supera la resistenza a trazione (Rt)

Due calcestruzzi (A e B), dotati di moduli elastici diversi (EA < EB), ma con stessa resistenza a trazione Rt, (Fig. 2), potrebbero comportarsi – dal punto di vista fessurativo – in modo completamente diverso nei confronti delle tensioni indotte dallo stesso ritiro igrometrico (ei ). Infatti, per il calcestruzzo A, meno rigido, la stA indotta potrebbe risultare inferiore alla resistenza Rt, mentre per il calcestruzzo B più rigido (EB > EA ) la stB indotta potrebbe superare Rt e provocare, quindi la fessurazione del materiale:

stB = EB· ei > Rt > stA = EA · ei [2]

In generale i valori di E, di ei e di st che si riscontrano normalmente nei calcestruzzi dovrebbero portare ad una situazione come quella indicata in Fig. 1 per il calcestruzzo B. In altre parole ci si dovrebbe aspettare una fessurazione indotta da ritiro in quasi tutte le strutture. Poiché, però, fortunatamente ciò non accade, vuol dire che la tensione indotta dal ritiro, calcolata secondo l’equazione [2] è in realtà attenuata da un concomitante fenomeno che riduce di fatto la contrazione da ritiro ei . Questo fenomeno è individuabile nella deformazione viscosa o creep (ec) generata dall’insorgere della stessa tensione di trazione st consistente in un allungamento (ec) e quindi di segno opposto al ritiro. Insomma, se la contrazione ei genera una tensione st, quest’ultima a sua volta produce un rilassamento del materiale attraverso un allungamento viscoso ec di segno opposto ad un allungamento ei . E’ come se l’equazione [2] diventasse:

st = E(ei – ec) [3]

La Fig. 3 riassume i concetti sopra esposti mostrando comparativamente il comportamento del calcestruzzo B: nella ipotesi che ci sia l’allentamento della tensione a causa del creep la fessura non si manifesta. In sostanza, per non avere fessure occorrerebbe un calcestruzzo con alta resistenza, basso ritiro e soprattutto con basso modulo elastico (su una elevata deformazione viscosa, ec, che pure ridurrebbe la tensione di trazione st, è meglio non contare per evitare altri problemi: per esempio rilassamento dello stato di coazione nel calcestruzzo precompresso). Insomma è il sogno di tutti i ricercatori, i tecnologi e i progettisti: inventare, sviluppare ed impiegare un calcestruzzo resistente, ma poco rigido, cioè con modulo elastico così basso da poter praticamente annullare le tensioni di trazione che insorgono per effetto del ritiro igrometrico e della contrazione termica; e più in generale per cancellare le differenze nello stato tensionale che insorgono per effetto delle diverse variazioni dimensionali generate da gradienti igrometrici o termici.Si pensi, per esempio, alla situazione di una struttura esposta alle escursioni termiche ed igrometriche ambientali: queste escursioni, di carattere giornaliero e stagionale, provocheranno una lenta ma progressiva microfessurazione sull’epidermide del calcestruzzo proprio per la sua rigidità e per effetto delle differenze di temperatura e di umidità rispetto agli strati più interni e quindi più protetti dalle escursioni termo-igrometriche. Questo meccanismo, che è alla base della microfessurazione iniziale, è il precursore del degrado a lungo termine, soprattutto nelle armature metalliche protette da un copriferro di inadeguato spessore.

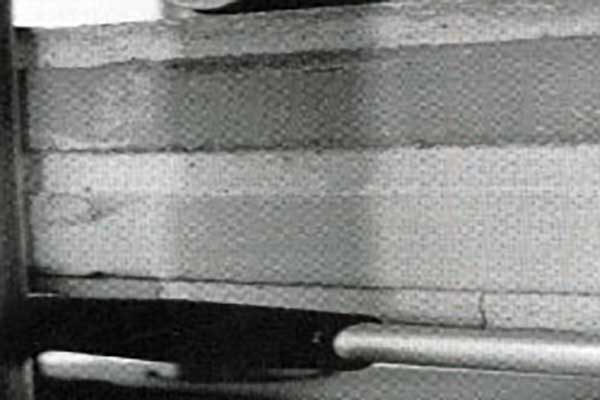

UNA PELLE ELASTICA SUL CALCESTRUZZO RIGIDOPer ritornare al sogno di un calcestruzzo poco rigido, che annullerebbe in un sol colpo gran parte dei problemi della fessurazione e della durabilità a lungo termine, esso è stato in parte risolto impiegando come ingrediente aggiuntivo – oltre a quelli tradizionali (cemento, inerti) – un polimero elastomerico: una sorta di gomma sintetica, dispersa in forma di particelle finemente suddivise in un mezzo acquoso (lattice) da impiegare al posto della normale acqua di impasto. Grazie a questa aggiunta, il modulo elastico del sistema polimero-cemento diventa minore di 1000 N/mm2, contro un valore tipicamente compreso tra 20000 e 40000 N/mm2 per i più rigidi sistemi cementizi tradizionali. Esistono, però, due limiti a questa strategia: il costo elevato del componente elastomerico rispetto agli altri ingredienti tradizionali che ne rende proibitivo l’impiego massiccio nel calcestruzzo; la diminuzione di resistenza meccanica a compressione che accompagna la diminuzione del modulo elastico. Per questo motivo il sistema polimero-cemento è finora impiegato in forma di malta da applicare come rivestimento sottile (circa 2 mm), duttile, flessibile, e capace di impermeabilizzare, come una guaina elastica su misura, il substrato rigido in calcestruzzo. Una delle proprietà maggiormente studiate ed apprezzate per questi rivestimenti elastici è la cosiddetta crack-bridging-ability, cioè la capacità di formare un “ponte” elastico ed integro sulle inevitabili fessure della sottostante struttura in calcestruzzo rigido (Fig. 4). In sostanza, una pelle elastica può sopperire alla rigidità del substrato in calcestruzzo ed alla sua suscettibilità alla microfessurazione causata da carichi statici o dinamici in servizio, oppure indotta dalle variazioni termo-igrometriche dell’ambiente. Un sottile (2 mm) rivestimento flessibile con le caratteristiche elastiche sopra descritte, dovrebbe sempre completare la finitura superficiale di una nuova costruzione in calcestruzzo armato la cui attesa di vita in servizio supera i 50 anni. Fig.3 – Effetto del creep (ec) sull’allentamento della tensione st indotta dal ritiro (ei): la curva della tensione (stB) supera quella della resistenza (Rt) in assenza di creep; la tensione (st), in presenza di creep, si attenua e non si verifica la fessurazione o si verifica a tempi più lunghi.

Fig.3 – Effetto del creep (ec) sull’allentamento della tensione st indotta dal ritiro (ei): la curva della tensione (stB) supera quella della resistenza (Rt) in assenza di creep; la tensione (st), in presenza di creep, si attenua e non si verifica la fessurazione o si verifica a tempi più lunghi.  Fig. 4-Trave armata sollecitata a flessione: le fessure del substrato in calcestruzzo sono coperte dal rivestimento flessibile in superficie.

Fig. 4-Trave armata sollecitata a flessione: le fessure del substrato in calcestruzzo sono coperte dal rivestimento flessibile in superficie.

COME DISTRIBUIRE LE FESSURE CON I GIUNTI DI CONTRAZIONE

La formazione di fessure provocate dal ritiro igrometrico è distribuita in forma casuale e irregolare. Esiste, tuttavia, una tecnologia grazie alla quale le fessure possono essere convogliate in forma predeterminata e non pericolosa per l’ingresso degli agenti aggressivi. Questa tecnologia, particolarmente applicata nei pavimenti industriali, si basa sulla protezione del calcestruzzo dalla evaporazione per qualche giorno finché esso non è indurito. Si procede quindi al taglio della superficie della struttura per ridurre lo spessore della sezione di circa un terzo e a sigillare le fessure provocate dal taglio. Quando, a seguito della evaporazione dell’acqua, il calcestruzzo subisce il ritiro igrometrico si verifica la completa rottura nella sezione sottostante il taglio del giunto di contrazione per effetto del minore spessore del calcestruzzo al di sotto del giunto.

UN CALCESTRUZZO A RITIRO COMPENSATO

Il modo più efficace per eliminare le fessure provocate dal ritiro igrometrico si basa sull’impiego di un composto capace di espandere nel calcestruzzo indurito dove la presenza dei ferri di armatura trasforma l’espansione del calcestruzzo in uno stato di compressione. Uno dei composti espansivi più impiegati a questo scopo è il CaO cotto ad alta temperatura (1000 °C) in modo che la sua trasformazione in Ca(OH)2 per reazione con l’acqua di impasto si completi in circa due giorni quando cioè il calcestruzzo è indurito. Se si impiegasse il normale CaO cotto a 800 °C per produrre la calce idrata la sua espansione si esaurirebbe in poche ore, quando il calcestruzzo è ancora plastico, e quindi non sarebbe capace di instaurare alcuno stato di compressione. Nella pratica il CaO espansivo è associato all’additivo SRA (Shrinkage Reducing Admixture) in modo da incrementare l’effetto espansivo e ridurre il successivo ritiro in modo da mantenere il calcestruzzo in un permanente stato di compressione. Uno straordinario esempio di questa tecnologia è rappresentato dal MAXXI (Museo dell’Arte del XXI secolo) di Roma progettato dall’Architetta Zaha Hadid che prevedeva “onde” piegate e curve di calcestruzzo lunghe centinaia di metri prive di fessure in assenza di giunti di contrazione (Fig. 5). Fig. 5. Vista del MAXXI di Roma

Fig. 5. Vista del MAXXI di Roma

Hydration: Idratazione dei cementi

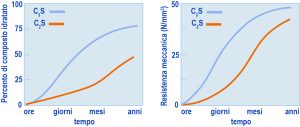

Se il calcestruzzo è un materiale da costruzione, lo deve al processo di idratazione (hydration) del cemento. Cioè a quel complesso sistema di reazioni chimiche tra il cemento e l’acqua, grazie al quale il calcestruzzo si trasforma da una massa inizialmente plastica, e quindi facilmente modellabile, in un materiale rigido e meccanicamente resistente come la pietra. Con il progredire della reazione chimica tra l’acqua e il cemento si manifestano due variazioni di tipo fisico-meccanico:- la prima consiste in una graduale perdita della lavorabilità iniziale del calcestruzzo fresco fino al tempo in cui l’impasto non è più modellabile (presa);- la seconda riguarda il successivo e progressivo aumento nella resistenza meccanica (indurimento).In realtà tra i due processi – presa e indurimento – non esiste soluzione di continuità, nel senso che la consistenza del materiale aumenta progressivamente passando da quella tipica di un fango, a quella di un terreno asciutto, ed infine a quella di una roccia sempre più compatta.  Fig. 1 – Andamento schematico degrado di idratazione dei silicati in funzione del tempo.Fig. 2 – Andamento schematico della resistenza meccanica a compressione dei silicati in funzione del tempo.La distinzione tra presa e indurimento attiene più agli aspetti pratici del processo produttivo che non a reali differenze nella cinetica del processo di idratazione: con l’inizio della presa termina (dopo una o più ore) il tempo a disposizione per poter mettere in opera e compattare il calcestruzzo; con l’inizio dell’indurimento (dopo 1 o più giorni a temperatura ambiente) diventa possibile disarmare le casseforme o rendere pedonabile la superficie di una pavimentazione, ancorché le prestazioni della struttura in servizio siano calcolate sulla base della resistenza meccanica a 28 giorni.

Fig. 1 – Andamento schematico degrado di idratazione dei silicati in funzione del tempo.Fig. 2 – Andamento schematico della resistenza meccanica a compressione dei silicati in funzione del tempo.La distinzione tra presa e indurimento attiene più agli aspetti pratici del processo produttivo che non a reali differenze nella cinetica del processo di idratazione: con l’inizio della presa termina (dopo una o più ore) il tempo a disposizione per poter mettere in opera e compattare il calcestruzzo; con l’inizio dell’indurimento (dopo 1 o più giorni a temperatura ambiente) diventa possibile disarmare le casseforme o rendere pedonabile la superficie di una pavimentazione, ancorché le prestazioni della struttura in servizio siano calcolate sulla base della resistenza meccanica a 28 giorni.

IL CEMENTO PORTLAND

Il cemento Portland, – la “madre” di tutti i cementi – è sostanzialmente costituito da clinker e gesso. Anche gli altri cementi sono sostanzialmente basati su questo binomio ancorché possa essere presente uno o più ingredienti accessori (pozzolana, cenere di carbone, loppa d’altoforno, ecc.).Nel clinker (il prodotto della cottura di una miscela di terre calcareo-argillose) sono presenti due silicati di calcio (circa l’80%) e due alluminati di calcio (circa il 20%). In linea di massima, i due alluminati (individuati dalle formule C3A vedi Nota 1 in fondo all’articolo e C4AF) contribuiscono, per reazione con l’acqua, al fenomeno della presa, mentre i due silicati (C3S e C2S) sono determinanti per l’indurimento. Per semplicità di esposizione si esaminerà prima il comportamento dei silicati e dopo quello degli alluminati.

IDRATAZIONE DEI SILICATI

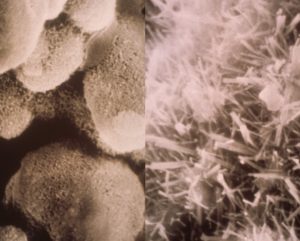

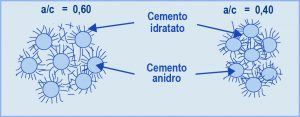

Se il cemento fosse costituito da solo C3S o C2S si registrerebbe un perfetto parallelismo tra il decorso nel tempo della reazione chimica di idratazione (Fig. 1) e quello dello sviluppo della resistenza meccanica (Fig. 2). Si può notare che il C3S, rispetto al C2S, è più rapido sia nel reagire con l’acqua (Fig. 1) sia nello sviluppare la corrispondente resistenza meccanica (Fig. 2). Tuttavia, per entrambi i silicati si registrano una reazione di idratazione ed una resistenza meccanica trascurabili durante le prime ore, così come si registra una pressoché identica resistenza meccanica elevata alle lunghissime stagionature (anni). Naturalmente, il diverso comportamento (chimico e prestazionale) del C3S e del C2S a 1 giorno, a 1 settimana ed a 1 mese dal getto comporta una sostanziale differenza dal punto di vista pratico, ove si pensi all’importanza della resistenza meccanica a pochi giorni dal getto (per rimuovere le casseforme) o a 28 giorni per la determinazione della resistenza meccanica caratteristica sulla quale si basano convenzionalmente i dati progettuali. Da ciò deriva che, in generale, in un cemento Portland la quantità di C3S è molto maggiore rispetto a quella del C2S (circa 3:1), salvo i casi eccezionali in cui le prestazioni a 1 e 28 giorni non sono così importanti (per es. nelle dighe dove si caratterizza il calcestruzzo a 90 o 180 giorni) e nel contempo esistono altre esigenze (ridotto sviluppo di calore) per preferire un cemento con maggior contenuto in C2S che non in C3S.Nella Fig. 1 è riportata la percentuale di C3S o C2S che ha reagito con l’acqua in funzione del tempo. Ma quale è il risultato di queste reazioni di idratazione? In entrambi i casi si formano due tipologie di prodotto: un silicato di calcio idrato (indicato con la sigla C-S-H vedi Nota 2 in fondo all’articolo) e l’idrossido di calcio, Ca(OH)2 indicato anche con la formula CH secondo lo schema di reazione [1]:C2S v1+ H2O =======> C-S-H + CH [1]C3S v2  Fig. 3 – Idratazione schematica del C3S o C2S: subito dopo il mescolamento con acqua (A),inizio della presa (B) e durante l’indurimento (C).In realtà il processo di idratazione [1] avviene con una velocità (v1) minore se si tratta del C2S, e maggiore (v2>v1) se si tratta del C3S. Inoltre, la quantità di calce prodotta per idratazione (CH) è maggiore se riferita all’idratazione del C3S (30-40%) che non a quella del C2S, meno ricco di calcio (10-15%). Tuttavia, la reazione chimica [1], da sola, non è in grado di spiegare perché una pasta di C3S o di C2S (e quindi di cemento Portland) si trasforma gradualmente dalla iniziale massa plastica ad un materiale rigido e duro come una pietra. In realtà, tra i due prodotti della reazione, solo il C-S-H è determinante per l’indurimento, mentre la calce contribuisce in modo trascurabile a questo processo. Il C-S-H, ancorché si presenti in forme particellari diverse, è di natura prevalentemente fibrosa. Con il progredire della reazione [1], le fibre di C-S-H formatesi sui granuli di C3S o C2S adiacenti, prima si toccano e poi si intrecciano tra loro. Nella Fig. 3 sono schematicamente illustrati tre stadi del processo di idratazione: subito dopo il mescolamento quando la reazione non è ancora sostanzialmente partita ed il sistema è relativamente fluido (A); l’inizio della presa quando le fibre cominciano a toccarsi tra loro ed il sistema perde la sua plasticità iniziale (B); l’indurimento in atto quando le fibre, allungatesi per la progressiva idratazione dei silicati, si intrecciano tra loro e provocano l’irrigidimento del sistema.Le microfotografie della Fig. 4 mostrano la situazione reale di una pasta di C3S, al momento della presa e a indurimento avvenuto, così come è rilevabile con l’ausilio del microscopio elettronico a scansione. Si può notare, nella foto della Fig. 4, come tra le fibre esistano micro-cavità diffuse (denominate “pori capillari”) che influiscono negativamente tanto sulla resistenza meccanica quanto sulla durabilità del materiale: maggiore porosità significa maggiore permeabilità, e quindi maggiore penetrabilità del sistema cementizio da parte degli agenti aggressivi. Per ridurre la porosità capillare, e quindi aumentare sia la resistenza meccanica sia la durabilità, si può: ridurre – a parità di cemento (c) – il quantitativo di acqua (a) oppure – a parità di acqua – aumentare il cemento. In entrambi i casi si riduce il rapporto a/c e quindi si predispone un intreccio più densificato delle fibre (Fig. 5).

Fig. 3 – Idratazione schematica del C3S o C2S: subito dopo il mescolamento con acqua (A),inizio della presa (B) e durante l’indurimento (C).In realtà il processo di idratazione [1] avviene con una velocità (v1) minore se si tratta del C2S, e maggiore (v2>v1) se si tratta del C3S. Inoltre, la quantità di calce prodotta per idratazione (CH) è maggiore se riferita all’idratazione del C3S (30-40%) che non a quella del C2S, meno ricco di calcio (10-15%). Tuttavia, la reazione chimica [1], da sola, non è in grado di spiegare perché una pasta di C3S o di C2S (e quindi di cemento Portland) si trasforma gradualmente dalla iniziale massa plastica ad un materiale rigido e duro come una pietra. In realtà, tra i due prodotti della reazione, solo il C-S-H è determinante per l’indurimento, mentre la calce contribuisce in modo trascurabile a questo processo. Il C-S-H, ancorché si presenti in forme particellari diverse, è di natura prevalentemente fibrosa. Con il progredire della reazione [1], le fibre di C-S-H formatesi sui granuli di C3S o C2S adiacenti, prima si toccano e poi si intrecciano tra loro. Nella Fig. 3 sono schematicamente illustrati tre stadi del processo di idratazione: subito dopo il mescolamento quando la reazione non è ancora sostanzialmente partita ed il sistema è relativamente fluido (A); l’inizio della presa quando le fibre cominciano a toccarsi tra loro ed il sistema perde la sua plasticità iniziale (B); l’indurimento in atto quando le fibre, allungatesi per la progressiva idratazione dei silicati, si intrecciano tra loro e provocano l’irrigidimento del sistema.Le microfotografie della Fig. 4 mostrano la situazione reale di una pasta di C3S, al momento della presa e a indurimento avvenuto, così come è rilevabile con l’ausilio del microscopio elettronico a scansione. Si può notare, nella foto della Fig. 4, come tra le fibre esistano micro-cavità diffuse (denominate “pori capillari”) che influiscono negativamente tanto sulla resistenza meccanica quanto sulla durabilità del materiale: maggiore porosità significa maggiore permeabilità, e quindi maggiore penetrabilità del sistema cementizio da parte degli agenti aggressivi. Per ridurre la porosità capillare, e quindi aumentare sia la resistenza meccanica sia la durabilità, si può: ridurre – a parità di cemento (c) – il quantitativo di acqua (a) oppure – a parità di acqua – aumentare il cemento. In entrambi i casi si riduce il rapporto a/c e quindi si predispone un intreccio più densificato delle fibre (Fig. 5).

IL RUOLO DELLA CALCE

Sebbene la calce, prodotta per idratazione dei silicati secondo la reazione [1], non contribuisca di per sé allo sviluppo della resistenza meccanica per la sua morfologia non-fibrosa, tuttavia essa giuoca un ruolo altamente positivo da due altri punti di vista:

- a) produzione dei cementi pozzolanici e d’altoforno;

- b) protezione dei ferri di armatura dalla corrosione.

Il primo aspetto riguarda la possibilità di far contribuire anche la calce al processo di indurimento mediante l’aggiunta di pozzolana o loppa d’altoforno. Quest’ultima e ancor più la pozzolana sono caratterizzate dalla presenza di silice (amorfa) capace di reagire con la calce, prodotta per idratazione dei silicati, e di formare ulteriore C-S-H*:Il C-S-H* formatosi per la reazione pozzolanica (e qui contraddistinto con un asterisco) è cronologicamente “secondario”, rispetto al quello “primario” (C-S-H) che si produce direttamente nell’idratazione dei silicati. Esso si forma, cioè successivamente, a tempi più lunghi, perché la reazione pozzolanica [2] è più lenta del processo di idratazione [1], ma anche perché la sua formazione richiede che prima si accumuli un po’ di calce attraverso la reazione [1]. A seguito della duplice formazione di C-S-H (“primario”) e di C-S-H* (e “secondario”) in una pasta di cemento pozzolanico o d’altoforno stagionata a lungo, il sistema risulta più ricco in materiale fibroso e quindi meno poroso rispetto ad una pasta di cemento Portland a parità di rapporto a/c.Il secondo aspetto, che riguarda la protezione dei ferri di armatura, si basa sulla osservazione che in un ambiente basico, come quello che si produce nell’acqua satura di calce che riempie i pori capillari (pH = 13), il ferro risulta ricoperto da un film di ossido ferrico denso e compatto (passivazione) che lo protegge dalla corrosione (produzione di ruggine in presenza di umidità e ossigeno). Quando per effetto della carbonatazione (neutralizzazione della calce di idratazione da parte della CO2 penetrata dall’aria all’interno del calcestruzzo), il CH è completamente trasformato in CaCO3, il pH scende al di sotto di 9 e viene a mancare l’ambiente fortemente basico indispensabile alla condizione della passivazione dei ferri. Da questo punto di vista, i cementi pozzolanici e d’altoforno – che perdono progressivamente calce per effetto della reazione pozzolanica e produzione di C-S-H* secondario secondo la reazione [2] – sono potenzialmente più a rischio perché gli effetti della reazione pozzolanica si sommano a quelli della carbonatazione, favoriscono la scomparsa della calce e quindi la depassivazione dei ferri. In realtà – a parte i casi in cui si adotti un elevato rapporto a/c (> 0.60) – anche i cementi pozzolanici e d’altoforno si comportano molto bene nella protezione dei ferri dalla corrosione promossa dalla carbonatazione. Ciò dipende sostanzialmente da due situazioni entrambe favorevoli alla conservazione dello strato passivato dei ferri:

- a) la maggiore produzione di C-S-H (“primario” e “secondario”) nei cementi pozzolanici e d’altoforno favorisce la formazione di una matrice cementizia meno porosa e quindi meno penetrabile dalla CO2;

- b) per quanto la calce di idratazione reagisca con la pozzolana o la loppa secondo lo schema della reazione [2], ne rimane sempre una piccola quantità sufficiente a saturare egualmente la soluzione acquosa che riempie i pori capillari; infatti la solubilità della calce in acqua è di circa 1.5 g/l, e pertanto è sufficiente pochissimo CH per mantenere satura di calce l’acqua residua che riempie i pori capillari.

Fig. 4 – Pasta del C3S al momento della presa (a sinistra) e dell’indurimento (destra).

Fig. 4 – Pasta del C3S al momento della presa (a sinistra) e dell’indurimento (destra).

L’IDRATAZIONE DEGLI ALLUMINATI

Il C3A ed il C4AF (necessari per diminuire la temperatura di cottura del clinker e rendere ragionevolmente basso il costo di produzione del cemento) giuocano un ruolo determinante nelle prime ore di reazione tra acqua e cemento:C4AF v3+ H2O =======> C-A-H [3]C3A v4Fig. 5 -A parità di cemento, il sistema con meno acqua (cioè con il minor rapporto a/c) risulta meno poroso.dove C-A-H è la generica sigla che rappresenta una famiglia di prodotti di idratazione degli alluminati (Calcium-Aluminate-Hydrated): C3AH6, C2AH8, C4AH13, ecc. A differenza di quanto avviene per i silicati (Fig. 1-2), il C4AF e soprattutto il C3A reagiscono rapidamente con acqua (Fig. 6) senza tuttavia contribuire significativamente allo sviluppo della resistenza meccanica se si eccettua un rapido ma piccolo incremento durante le prime ore (Fig. 7).In sostanza alla rapida reazione degli alluminati con acqua (a velocità v3 per il C4AF e v4 per il C3A molto maggiore di quella v1 e v2 dei silicati) si accompagna una immediata perdita di plasticità (presa rapida), senza un rilevante incremento della resistenza meccanica (Fig. 7). Ciò dipende dalla morfologia dei cristalli di C-A-H, prevalentemente basata sulla presenza di lamine esagonali o cristalli cubici, e quindi poco favorevole, come avviene invece per i prodotti fibrosi C-S-H, allo sviluppo della resistenza meccanica. Fig. 6 – Andamento schematico del grado di idratazione degli alluminati in funzione del campo.Fig. 7 – Andamento schematico della resistenza meccanica a compressione degli alluminati in funzione del tempo.

Fig. 6 – Andamento schematico del grado di idratazione degli alluminati in funzione del campo.Fig. 7 – Andamento schematico della resistenza meccanica a compressione degli alluminati in funzione del tempo.

IL RUOLO DEL GESSO

Per ovviare all’inconveniente della presa rapida (< 60 min) – impossibilità a trasportare e gettare il calcestruzzo fresco entro tempi ragionevolmente lunghi – si ricorre all’aggiunta del gesso (CaSO4 · 2H2O) o dell’anidrite (CaSO4) che hanno la specifica funzione di rallentare la velocità di idratazione degli alluminati rispetto a quella del processo [3]:C4AF v3+ H2O+CaSO4·2H2O =======> C3A·3CaSO4·H32 [4]C3A v4Come si può vedere nel processo di idratazione [4], la presenza di gesso o anidrite, come regolatore della presa, modifica non solo la velocità di reazione degli alluminati (v’3<v3; v’4<v4) , ma anche il prodotto della reazione: ettringite (C3A·3CaSO4·H32) anziché C-A-H. In realtà le due modifiche sono tra loro correlate, ancorché la correlazione non appaia esplicitamente dal semplice confronto del processo [3], senza gesso, con il processo [4] con il gesso. L’ettringite che si forma durante le prime ore di idratazione degli alluminati nel cemento è detta “primaria”, per distinguerla da quella “secondaria” che si può formare successivamente in talune sfavorevoli. La formazione di ettringite “primaria” ritarda l’idratazione degli alluminati (eliminando l’inconveniente della presa rapida ed instaurando la presa normale) in quanto si deposita sulla superficie del C3A e del C4AF in forma di pellicola impermeabile (in realtà un feltro fittissimo di fibre) ed impedisce temporaneamente il contatto dell’acqua con il C3A e del C4AF. La quantità di gesso che occorre per regolare la presa del cemento è vincolata – in tutte le normative del mondo – da un limite superiore (3.5% – 4% come SO3 a seconda dei cementi, pari a circa 7-8% di gesso). Infatti, un eccesso di gesso – e quindi di ettringite secondo il processo [4] – potrebbe comportare indesiderati fenomeni fessurativi per l’azione espansiva che accompagna la formazione di ettringite dirompente.Di fatto, la quantità di gesso effettivamente impiegata (gesso optimum) viene individuata sulla base di due fattori: da una parte occorre che il gesso ritardi sufficientemente la presa del cemento; dall’altra la morfologia fibrosa dell’ettringite contribuisce, molto più del C-A-H, allo sviluppo soprattutto iniziale della resistenza meccanica; pertanto la resistenza meccanica del cemento Portland è maggiore di quella del corrispondente clinker, purché l’aggiunta di gesso rimanga al di sotto dei vincoli percentuali sopra menzionati per impedire l’espansione dirompente nel calcestruzzo.Nota 1. Nella chimica del cemento si adottano le seguenti formule abbreviate per individuare i composti chimici: C=CaO; A=Al2O3; F=Fe2O3; S= SiO2; H=H2O. Così la formula C3A sta per 3CaO·Al2O3 (o anche Ca3Al2O6), C3S corrisponde a 3CaO·SiO2 (o anche Ca3SiO5), C3AH6 indica 3CaO·Al2O3·6H2O, CH sta per Ca(OH)2.Nota 2. C-S-H non è in realtà una formula, ma piuttosto un acronimo inglese di Calcium Silicate Hydrated. Il C-S-H include una famiglia di prodotti (talvolta anche non ben individuabili per il loro carattere scarsamente cristallino) quali, per esempio, C3S2H3, C5S6H5, ecc.