Superfluidificanti ed altri additivi per il calcestruzzo

Gli additivi

I superfluidificanti appartengono alla categoria degli additivi per calcestruzzo (M. Collepardi and V.S.Ramachandran, “Effect of Admixtures”, 9th International Congress on the Chemistry of Cement”, pp. 529-570, New Delhy, India, 23-28 November ,1992), cioè di quei prodotti chimici aggiunti, solitamente in piccole quantità, agli altri ingredienti del calcestruzzo al fine di migliorarne una o più prestazioni. A seconda della funzione coinvolta nel miglioramento gli additivi possono essere classificati in vari tipi, i più importanti dei quali sono:- acceleranti- ritardanti- superfluidificanti (e fluidificanti)- aerantiGli additivi acceleranti e quelli ritardanti hanno la funzione di modificare il grado di idratazione (a) del cemento solo alle brevi stagionature e modificano, quindi, le prestazioni del calcestruzzo in corso di esecuzione ma non le prestazioni delle strutture in esercizio. Gli additivi acceleranti, in particolare, fanno aumentare il grado di idratazione del cemento alle brevi stagionature in modo da accorciare i tempi di presa (acceleranti di presa) o di incrementare la resistenza meccanica nei primi giorni (acceleranti di indurimento) sopra tutto nei climi invernali quando la bassa temperatura rallenta il decorso della reazione iniziale tra l’acqua ed il cemento. L’effetto accelerante serve, per esempio, all’impresa per stagionare e rifinire più in fretta un pavimento in calcestruzzo che presenta tempi di presa troppo lunghi, o per scasserare più in fretta i getti di calcestruzzo senza immobilizzare troppo a lungo le casseforme. Gli acceleranti non modificano la resistenza meccanica del calcestruzzo alle lunghe stagionature, cioè in servizio, e pertanto le prestazioni delle strutture in opera non risentono beneficamente della eventuale presenza di acceleranti. Anzi, in passato, quando si impiegavano acceleranti a base di cloruri si sono registrati fenomeni di corrosione delle armature quando si eccedeva nel dosaggio di questi additivi.Gli additivi ritardanti, invece, hanno la funzione di ridurre il grado di idratazione (a) del cemento nelle prime ore, soprattutto in climi caldi quando l’alta temperatura accelera l’idratazione del cemento ostacolando il trasporto del calcestruzzo (perdita di lavorabilità), le operazioni di getto e quelle di finitura. Anche questi additivi aiutano l’impresa a risolvere qualche problema in fase esecutiva ma non modificano sostanzialmente le prestazioni del materiale in servizio.Gli additivi aeranti (Air-Entraining Agents, AEA, in inglese), invece, modificano le prestazioni del calcestruzzo in servizio migliorandone la resistenza al ghiaccio (si consulti l’articolo “Gelo e disgelo del calcestruzzo” presente nel sito www.encosrl.it è l’ABC del calcestruzzo).Gli additivi superfluidificanti ed in minor misura gli additivi fluidificanti modificano – a seconda del loro impiego – le prestazioni del calcestruzzo in corso di esecuzione e/o quelle in esercizio (durabilità, resistenza meccanica, ritiro, ecc.).

L’avvento dei superfluidificanti

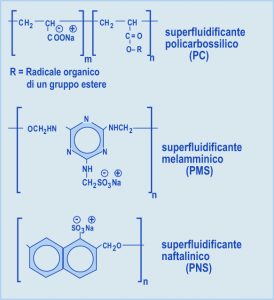

Agli inizi degli anni 1970, la famiglia dei fluidificanti (a base di ligninsolfonato, un residuo dell’estrazione della cellulosa dal legno) fu tecnicamente sovrastata da superfluidificanti prodotti per sintesi chimica. In sostanza si potrebbe dire che le prestazioni di questi ultimi, nel seguito descritte, sono circa quattro volte più efficaci rispetto a quelle dei fluidificanti.Tutti i superfluidificanti sono basati su polimeri idrosolubili. I primi ad essere immessi sul mercato erano basati su poli-naftalin-solfonato (PNS) o su poli-melammin-solfonati (PMS). Più recentemente verso la fine del 1980 sono stati introdotti i poli-acrilati (PA) o poli-carbossilati (PC) che formano una famiglia molto vasta di nuovi polimeri tutti caratterizzati dall’assenza dei gruppi solfonici presenti nei PNS e PMS. Nella Fig. 1 sono mostrate le molecole di questi superfluidificanti.In linea di massima la quantità di additivo impiegata, rispetto alla massa del cemento, si aggira sull’1%. Ovviamente diminuendo o aumentando l’additivo (di solito non oltre il 2%) si riduce o si incrementa l’effetto dell’additivo. Fig. 1 – Composizione chimica dei più importanti superfluidificanti

Fig. 1 – Composizione chimica dei più importanti superfluidificanti

Le “tre facce di una stessa medaglia”

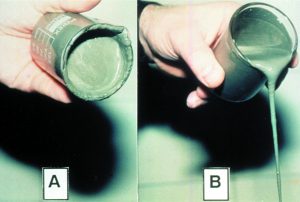

A seconda del modo di impiego, il calcestruzzo con superfluidificante può presentare rispetto al corrispondente calcestruzzo privo di additivo, determinati miglioramenti prestazionali. I possibili modi di impiego sono tre: essi tra loro strettamente correlati e tutti dipendenti da un unico effetto dell’additivo sul sistema acqua-cemento. Si potrebbe dire che si tratta delle “tre facce della stessa medaglia“.La “medaglia” è l’effetto deflocculante dell’additivo sui granuli di cemento dispersi in un mezzo acquoso. Una miscela di cemento molto diluita in acqua, depositata su vetro trasparente illuminato dal basso in alto con una lampada, osservata con microscopio ottico si presenta come nella foto della Fig. 2A: i granuli di cemento, opachi alla luce, si presentano come macchie nere mentre la parte bianca della foto corrisponde alla presenza dell’acqua che è trasparente alla luce. Salvo pochissimi granuli, che corrispondono alle macchie puntiformi nere, la maggior parte dei granuli di cemento si presenta in forma di agglomerati di molti granuli di cemento. Questo fenomeno – noto come flocculazione – deriva dall’attrazione di natura elettrostatica tra i vari granuli di cemento a seguito delle cariche elettrostatiche di segno opposto che si sono formate sulle superfici dei granuli per effetto della macinazione (e della rottura dei legami ionici presenti nei costituenti del clinker) durante il processo produttivo del cemento.In presenza dei superfluidificanti, i diversi granuli sono deflocculati, cioè dispersi (Fig. 2B) a seguito di uno dei due possibili meccanismi (A. Borsoi, S. Collepardi L. Coppola, R. Troli e M. Collepardi, “Progressi nei superfluidificanti per calcestruzzi”, L’Industria Italiana del Cemento, N° 741, pp 234-245, 1999):- adsorbimento sulla superficie dei granuli di cemento delle molecole di superfluidificante e formazione di cariche elettrostatiche dello stesso segno (negative) apportate dai gruppo anionici dei superfluidificanti PNS e PMS che provoca una repulsione elettrostatica (zeta potential) tra i granuli di cemento;- adsorbimento sulla superficie dei granuli di cemento delle molecole di superfluidificante PA che grazie alla ingombrante presenza delle catene laterali, impedisce ai granuli di cemento di avvicinarsi (steric hindrance) e di flocculare.Indipendentemente dal particolare meccanismo di azione (zeta potential o steric hindrance), l’effetto deflocculante dei superfluidificanti, nei confronti degli agglomerati formati da numerosi granuli di cemento (Fig. 2), può essere utilizzato in tre modi diversi (“tre facce”):- a pari composizione del calcestruzzo- con riduzione di acqua e di a/c (a pari cemento e lavorabilità)- con riduzione di acqua e cemento (a pari a/c e lavorabilità)

Fig. 2 – Osservazione al microscopio ottico di una pasta di cemento flocculata (A) e dispersa (B) per la presenza di additivo superfluidificante

Aggiunta del superfluidificante a pari composizione del calcestruzzo

Questa modalità di impiego consiste nell’aggiungere l’additivo ad una miscela cementizia (pasta, malta o calcestruzzo) senza alcuna modifica nella composizione ed in particolare del rapporto acqua-cemento (a/c). L’effetto è immediatamente visibile e consiste nell’aumento della fluidità della pasta (Fig. 3) o del calcestruzzo (Fig. 4). L’aumento di fluidità, conseguibile senza modifica del rapporto a/c, è strettamente correlabile con l’effetto disperdente (Fig. 2) giacché i granuli di cemento “individuali” – come sono nel sistema deflocculato di Fig. 2B – si muovono molto più liberamente e velocemente rispetto ai granuli del sistema flocculato (Fig. 2A) che si muove con più difficoltà a causa del suo maggior ingombro.La Fig. 5 illustra esemplificativamente le variazioni di prestazioni nella trasformazione di un calcestruzzo a consistenza S1 (terra umida) in un calcestruzzo a consistenza superfluida S5 (slump ³ 21 cm) a seguito dell’aggiunta di un superfluidificante (1% sul cemento) come mostrato in Fig. 4. A dire il vero nel passare da S1 ad S5 conviene aumentare il rapporto sabbia/ghiaia per ridurre la segregazione. Il vantaggio nell’impiegare l’additivo con queste modalità (cioè per migliorare la lavorabilità) comporta una maggiore affidabilità del getto della struttura reale che presenterà un maggior grado di compattazione indipendentemente dalla costipazione e dalla qualità della manodopera (si consulti l’articolo .

Fig. 3 – Pasta di cemento con rapporto a/c=0.35 in assenza (A) ed in presenza (B) di additivo superfluidificante

Fig. 4 – Calcestruzzo con rapporto a/C=0.45 in presenza ed in assenza di additivo superfluidificante

Fig. 5 – Aggiunta del superfluidificante (1%) senza modifica nella composizione del calcestruzzo (in particolare a pari a/c) e senza modifica delle prestazioni del calcestruzzo indurito

Aggiunta del superfluidificante a pari lavorabilità con riduzione di acqua e di a/c

Nell’esempio precedente (Fig. 5) si è mostrato il comportamento dell’additivo da vero e proprio superfluidificante perché fa aumentare la fluidità del sistema. Verrà ora illustrato l’esempio di impiego dell’additivo in forma di “super-riduttore di acqua” più che di superfluidificante vero e proprio. In realtà, come si è già detto, si tratta di una diversa (seconda) “faccia della stessa medaglia”: se è vero che il superfluidificante fa aumentare la classe di consistenza (nel caso di Fig. 5 da S1 ad S5), si può immaginare di aggiungere l’additivo e contemporaneamente di ridurre l’acqua di impasto (a) in modo da lasciare immutata la lavorabilità: in sostanza si approfitta del potere fluidificante dell’additivo per ridurre l’acqua di impasto a pari lavorabilità.In linea di massima, con un dosaggio dell’1% di additivo si può ridurre l’acqua del 15 o 20% (con PNS e PMS o con PA rispettivamente). Se ci si limita a ridurre l’acqua senza modificare il dosaggio di cemento (e compensando il volume di acqua ridotto con un eguale aumento del volume di inerte), il risultato finale sarà una diminuzione del 15-20% nel rapporto a/c a pari lavorabilità del calcestruzzo come è esemplificato in Fig. 6.A seguito della riduzione nel rapporto a/c si registra- una minore porosità e permeabilità;- una migliore durabilità- una maggiore resistenza meccanica;

Fig. 6 – Aggiunta del superfluidificante (1%) con riduzione di acqua (-20%) e del rapporto a/c (-20%), a pari lavorabilità, con miglioramento della durabilità ed aumento della resistenza meccanica

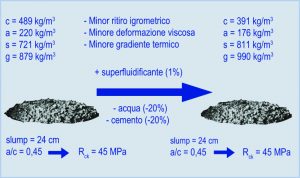

Aggiunta del superfluidificante a pari lavorabilità ed a/c con riduzione di acqua e cemento

La “terza” faccia della stessa medaglia è in realtà una combinazione delle due precedenti ed è sempre correlata con l’effetto disperdente-deflocculante dei granuli di cemento da parte del superfluidificante (Fig. 2).Supponiamo, per esempio, di partire da un calcestruzzo senza additivo già a consistenza superfluida (S5) per il quantitativo elevato di acqua (a = 220 Kg/m3), già meccanicamente resistente (Rck= 45 MPa) per il basso a/c (0.45), oltre che durabile e impermeabile. In conseguenza dell’elevato quantitativo di acqua (220 Kg/m3) e del basso rapporto a/c (0.45) il dosaggio di cemento diventa relativamente elevato :c = a/(a/c) = 220/0,45 = 489 kg/m3Inoltre, l’elevato contenuto di cemento comporta un forte sviluppo di calore con rischi di fessurazioni per l’insorgere di rilevanti gradienti termici ed elevata deformazione viscosa.L’elevato quantitativo di acqua per aumentare la lavorabilità e l’elevato dosaggio di cemento (c), che consegue da un alto valore di a ed un basso valore di a/c, comporta anche un ridotto quantitativo di inerte (i), ed un basso rapporto inerte-cemento (i/c) con elevata tendenza al ritiro igrometrico.Nella Fig. 7 è schematicamente mostrata la variazione di composizione (a pari a/c, Rck e lavorabilità) con aggiunta di superfluidificante (1%) per aumentare i/c (e ridurre quindi il ritiro igrometrico), e per ridurre c (e diminuire quindi lo sviluppo di calore ed il gradiente termico, oltre che la deformazione viscosa).

Fig. 7 – Aggiunta del superfluidificante (1%) con riduzione di acqua (-20%) e di cemento (-20%), a pari lavorabilità, resistenza meccanica e durabilità, con riduzione di ritiro igrometrico, gradiente termico e deformazione viscosa

Conclusioni

L’impiego dei superfluidificanti ha rivoluzionato il mondo delle costruzioni in c.a. e c.a.p.. E’ possibile, infatti, a seconda della modalità di impiego:- migliorare la lavorabilità e l’affidabilità delle strutture in opera (a pari a/c);- aumentare Rck e durabilità riducendo l’acqua (a) e quindi a/c (a pari lavorabilità);- ridurre il ritiro igrometrico, il gradente termico e la deformazione viscosa riducendo sia l’acqua (a) che il cemento (c), a pari a/c e pari lavorabilità.