Qualità del calcestruzzo

Costanza di qualità del calcestruzzo

Il concetto di “qualità“, o più precisamente di costanza di qualità, è stato ampiamente recepito in Italia nel decennio del 1990 in tutti i settori produttivi di beni materiali o di servizi. Nella normativa UNI EN ISO 8402 del Giugno 1992 la qualità era definita come la conformità agli obiettivi prefissati ed ai requisiti concordati con i clienti, principio di base rimasto sostanzialmente invariato nelle attuali norme della famiglia UNI EN ISO 9000.Per rimanere nel settore della terminologia sulla qualità, e prima ancora di entrare nel merito su come perseguire la costanza di qualità nel settore del calcestruzzo, è opportuno chiarire il significato di:– Certificazione di prodotto– Certificazione del sistema qualità– Manuale di qualità– Guide applicativeSecondo le norme della famiglia ISO 9000 la Certificazione di Prodotto, verificata da un Istituto di Certificazione, garantisce che il prodotto certificato soddisfa i requisiti di accettabilità definiti dalle specifiche tecniche. Questo tipo di certificazione offrirebbe al committente (impresa), che volesse, per esempio, acquistare calcestruzzo preconfezionato o elementi prefabbricati, la garanzia che le caratteristiche di ogni singolo prodotto o fornitura siano rispondenti ai limiti di accettabilità correlate con l’esigenza dell’opera nel suo insieme.Mentre per quasi tutti i componenti del calcestruzzo e molti dei prodotti premiscelati o prefabbricati in conglomerato cementizio esiste ormai una certificazione di prodotto regolamentata da una specifica norma europea armonizzata, lo stesso obbligo cosa non è ancora vigente per il calcestruzzo. La norma europea UNI EN 206 contenente le regole per la produzione ed il controllo di produzione del calcestruzzo, continua infatti ad essere una semplice norma volontariaCertamente anche per la produzione del calcestruzzo si potrà applicare la Certificazione del Sistema di Qualità che in realtà, rispetto alla Certificazione di Prodotto, offre al committente molte minori garanzie sulla effettiva costanza di qualità. Infatti la Certificazione del Sistema di Qualità, anch’essa verificata da un Istituto di Certificazione, garantisce soltanto che l’azienda produttrice agisce nel rispetto di alcune regole di comportamento descritte nel Manuale di Qualità, documento pubblico ed esigibile dai committenti, dove l’azienda dichiara i propri obiettivi e le propria organizzazione per applicare il suo specifico Sistema di Qualità.Per fare un esempio estremo ed improbabile, un’azienda di calcestruzzo preconfezionato potrebbe porsi come obiettivo nel suo Sistema di Qualità, di far eseguire dal conducente dell’autobetoniera un giro di valzer della durata di 60 secondi al termine del carico del veicolo e prima di partire per il cantiere. L’Istituto di Certificazione potrebbe in effetti garantire che l’azienda produttrice agisce in perfetto accordo alla procedura descritta dal Manuale di Qualità per quanto attiene al giro di valzer. Questo esempio (ripetiamo estremo ed improbabile) serve ad illustrare che la Certificazione del Sistema di Qualità è ben diversa, ed ovviamente meno significativa per la costanza di qualità, che non la Certificazione di Prodotto.A livello nazionale, tuttavia, le Linee Guida per il calcestruzzo preconfezionato del Consiglio Superiore del LL.PP: richiamate anche nelle Norme Tecniche per le Costruzioni hanno di fatto introdotto un controllo del processo produttivo certificato da un ente terzo notificato simile a quello applicato per la marcatura CE di altri prodotti da costruzione.Proprio per colmare la lacuna esistente tra i due tipi di certificazione, alcuni Istituti di Certificazione hanno emesso e fatto adottare le Guide Applicative che introducono delle prescrizioni particolari, in relazione a determinate specifiche di riferimento, e fissano i requisiti minimi di accettabilità. In sostanza se un’azienda ha adottato le Guide Applicative è possibile, dalla lettura di questo documento come anche del Manuale di Qualità, quantificare quale sia il grado di prestazione minima garantita nella fornitura del calcestruzzo o nell’acquisto di un elemento prefabbricato.Per entrare nello specifico tecnico della produzione del calcestruzzo, di seguito sono esaminati i parametri di processo che più significativamente possono influenzare la costanza di prestazioni del prodotto, queste ultime intese come classe di resistenza (Rck) e classe di consistenza (slump).I parametri che verranno nel seguito esaminati, anche per ragioni di brevità, riguardano tutte le caratteristiche dell’inerte ed in particolare:– umidità– assorbimento– diametro massimo– granulometria

L’umidità dell’inerte

Il parametro che presenta la maggiore incidenza sulla costanza di qualità del calcestruzzo, in termini di Rck e di slump, è rappresentato dall’umidità dell’aggregato. Questa, infatti, può radicalmente modificare l’acqua di impasto (a) realmente immessa nel calcestruzzo e quindi, attraverso questa variazione, può provocare modifiche nella lavorabilità che dipende proprio dal valore di a (si consulti sul sito www.encosrl.it è l’ABC del calcestruzzo l’articolo “ Acqua del calcestruzzo: fatti e misfatti sui cantieri). L’influenza della umidità dell’inerte sulle proprietà del calcestruzzo, attraverso le variazioni di a e di a/c, è piuttosto complessa e deve tener anche conto dell’umidità capace di saturare la porosità aperta dell’aggregato definita come assorbimento.L’umidità (u) viene determinata misurando la diminuzione percentuale di massa, a seguito del riscaldamento a 105°C per essiccare completamente il materiale, rispetto alla massa dell’aggregato completamente secco:

| m – mo | |||

| u = | ————– | 100 | |

| mo |

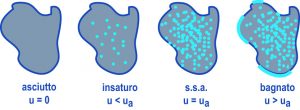

dove m ed mo sono rispettivamente la massa dell’aggregato così come disponibile e quella dell’aggregato completamente essiccato.L’assorbimento è quella particolare umidità (ua) che si trova nell’aggregato quando si trova ad essere saturo a superficie asciutta, s.s.a. (Fig. 1):

| ms.s.a. – mo | |||

| ua = | ————– | 100 | |

| mo |

dove ms.s.a. è la massa dell’aggregato conservato sotto acqua fino a completa saturazione ed asciugato in superficie.Nella Fig. 1 sono rappresentate schematicamente le quattro possibili situazioni nelle quali può trovarsi un aggregato nei confronti del contenuto di umidità (u): asciutto, insaturo, s.s.a. e bagnato.

Fig. 1 – Aggregato con umidità interna (area punteggiata) e superficiale (area scura sull’aggregato bagnato)

Influenza dell’umidità dell’inerte sulle prestazioni del calcestruzzo

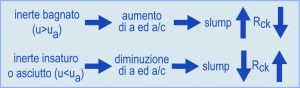

Nella pratica di cantiere l’aggregato si troverà spesso nella situazione di insaturo, qualche volta (dopo una pioggia) in quello di bagnato, raramente in quella di asciutto (dopo lunga permanenza in clima secco, caldo e ventilato), ed ancor più raramente, e solo transitoriamente, in quella di s.s.a. La condizione di s.s.a. tuttavia, è di grande importanza pratica oltre che teorica, perché è quella in cui vengono a trovarsi gli inerti all’interno del calcestruzzo subito dopo l’impasto, ed è anche la situazione in cui si calcola la massa volumica (peso specifico) della sabbia e della ghiaia per tramutare i volumi dei singoli inerti nelle corrispondenti masse (si veda l’articolo “Mix-Design del calcestruzzo sul sito www.encosrl.it è l’ABC del calcestruzzo). In altre parole un inerte bagnato cede l’acqua in eccesso (u>ua) rispetto alla situazione di s.s.a. che va a sommarsi all’acqua introdotta in betoniera, facendo aumentare il valore dell’acqua totale di impasto (a). D’altra parte, un inerte insaturo (u<ua) ed ancor più un inerte asciutto (u=0) comporterà una suzione di acqua da parte dell’inerte fino a portare l’inerte stesso in condizione di s.s.a. con conseguente diminuzione della effettiva acqua di impasto. Le conseguenze di questi scambi di acqua tra inerti e calcestruzzo sono schematicamente sintetizzate in Fig. 2. Per prevenire queste oscillazioni nelle prestazioni del calcestruzzo (Rck e slump) è necessario compensare le variazioni di umidità apportate o sottratte dall’inerte rispettivamente con minori o maggiori aggiunte di acqua in betoniera. A tale scopo è necessario controllare quasi quotidianamente l’umidità (u) degli inerti (soprattutto in relazione alle variazioni igrometriche dell’ambiente) e tenere sotto controllo il valore dello assorbimento (ua) soprattutto in relazione ai cambi di cava e quindi di porosità della roccia minerale caratteristica dell’inerte.

Fig.2 – Influenza dell’umidità dell’inerte (u) sull’acqua.

Fig.2 – Influenza dell’umidità dell’inerte (u) sull’acqua.

Modifica delle pesate degli ingredienti rispetto al mix-design

Nel seguito è descritto un esempio numerico per le variazioni nelle pesate degli ingredienti, a parità di diametro massimo della ghiaia, rispetto a quelle desunte dal mix-design, a seguito dei controlli di u ed ua.Mix-design:

| c = 300 kg/m3 | =====> | => a/c = 0,67 => Rck = 25 MPa | ||

| a = 134 kg/m3 | ||||

| g = 1122 kg/m3 | a = 200 => slump = 150 mm | |||

| s = 844 kg/m3 | ||||

ug = 3%I valori delle masse g (ghiaia) ed s (sabbia) sono riferiti come al solito alla situazione standard di s.s.a.. Si supponga che in seguito ad una giornata di pioggia, le umidità della ghiaia (ug) e della sabbia (us) risultino:us = 6%a fronte di valori di assorbimento costanti che sono:uga = 1%usa = 0,5%.Essendo per entrambi gli inerti l’umidità maggiore dell’assorbimento si verificherà una cessione di acqua all’impasto da parte degli inerti bagnati. La quantità di acqua ceduta dalla ghiaia è:101 : 103 = 1100 : g’(ssa) : bagnata = (ssa) : (bagnata)dove:- 101 è la massa di ghiaia in ssa per 100 kg di ghiaia secca (questo è infatti il significato di uga = 1% secondo l’equazione [1])- 103 è la massa di ghiaia bagnata per 100 Kg di ghiaia secca (questo è infatti il significato di ug = 3% secondo l’equazione [2])- 1100 è la massa di ghiaia s.s.a. per 1 m3 di calcestruzzo secondo il mix-design, cioè g;– g’ è la massa di ghiaia come disponibile (cioè bagnata) che dovremo introdurre in 1 m3 di impasto per assicurare la presenza di 1100 kg/m3 di ghiaia in condizione di s.s.a. come richiesto dal mix-design.Calcolando g’ attraverso la proporzione [3] si ottiene:g’ = g (103/101) = 1100 ( 103/101) = 1122 kg/m3In altre parole occorre pesare 1122 Kg di ghiaia bagnata per introdurre 1100 Kg di ghiaia s.s.a. come da mix-design; la differenza 1122-1100 = 22 Kg rappresenta l’acqua introdotta surrettiziamente attraverso la ghiaia bagnata.Applicando gli stessi calcoli alla sabbia anch’essa bagnata (s’) si ottieneS1 = S (106/100.5) = 800 (106/100.5) = 844 844 kg/m322 + 44 = 66 kg/m3 Anche in questo caso è necessario introdurre più sabbia bagnata (844 Kg) per assicurare la presenza di 800 Kg di sabbia in condizione di s.s.a.. La differenza 844-800 = 44 Kg rappresenta l’acqua introdotta con la sabbia bagnata. Pertanto l’acqua introdotta con l’impiego degli inerti bagnati diventa:e questo quantitativo dovrà essere sottratto a quello previsto dal mix-design (200 kg/m3) con l’impiego di inerti in condizione di s.s.a.; l’acqua da introdurre come liquido in betoniera (a’) sarà pertanto 200 – 66 = 134 kg/m3.A seguito di questi calcoli, fondamentalmente basati sulle misure di umidità dei due inerti (3% e 6%) la composizione del calcestruzzo per rispettare le prestazioni previste dal mix-design diventa:

| c = 300 kg/m3 | =====> | => a/c = 0,67 => Rck = 25 MPa | ||

| a = 134 kg/m3 | ||||

| g = 1122 kg/m3 | a = 200 => slump = 150 mm | |||

| s = 844 kg/m3 | ||||

Come si può vedere la costanza di qualità, in termini di Rck= 25 MPa e di slump = 150 mm, si può ottenere tenendo sotto costante controllo l’umidità degli inerti per apportare le necessarie modifiche nelle pesate di acqua, di sabbia e di ghiaia finalizzate al mantenimento effettivo nella quantità di a e di a/c, e quindi delle prestazioni.

Modifica delle pesate degli ingredienti rispetto al mix-design

Anche il diametro massimo e la granulometria dell’inerte possono influenzare la richiesta d’acqua (a) per ottenere una determinata lavorabilità. La correlazione tra diametro massimo e contenuto di acqua (a) per una determinata lavorabilità va sotto il nome di “regola di Lyse” (si consulti l’articolo “Acqua di impasto del calcestruzzo: fatti e misfatti sui cantieri” disponibile sul sito www.encosrl.it è l’ABC del calcestruzzo) è così sintetizzabile: maggiore è il diametro massimo dell’aggregato, minore è la richiesta di acqua per una determinata lavorabilità. Ciò significa, ai fini della costanza di qualità, che la diminuzione del diametro massimo a seguito, per esempio, di un cambiamento nella fornitura di inerti deve comportare l’aumento nell’acqua di impasto (a) per tener costante la lavorabilità e conseguentemente, a pari a/c per tenere costante Rck, un proporzionale aumento nel dosaggio di cemento (c).A parità di diametro massimo, la variazione di curva granulometrica può comportare una modifica nell’acqua (a) e quindi anche di c per mantenere costanti rispettivamente la lavorabilità e la resistenza meccanica.

Fig.3 – Variazione granulometrica nell’inerte.

Fig.3 – Variazione granulometrica nell’inerte.

Nella Fig.3 è mostrato schematicamente la variazione di granulometria rispetto alla curva A assunta come riferimento per la produzione costante di calcestruzzo. Se, per esempio a seguito dell’impiego di una sabbia più fine, la curva granulometrica diventa B, anziché A in Fig. 3, ci si può aspettare una maggiore richiesta d’acqua e quindi un maggior contenuto di cemento (a pari a/c) per mantenere costante la Rck oltre allo slump. Per contro, l’adozione di una sabbia più grossa comporta una curva granulometria C, anziché A in Fig. 3: diminuirà allora la richiesta d’acqua (a) e si potrà anche ridurre il dosaggio di cemento (a pari a/c) per mantenere costanti slump ed Rck purché non si manifestino fenomeni di segregazione e bleeding con conseguenze negative sulle caratteristiche di pompaggio e di getto (si consulti l’articolo “ Bleeding del calcestruzzo: acqua in superficie ma anche sotto” disponibile sul sito www.encosrl.it è l’ ABC del calcestruzzo).