Il nuovo calcestruzzo – La normativa dei cementi

La tecnologia del calcestruzzo. Il Prof. Mario Collepardi ci descrive la normativa sui cementi. Le informazioni sono tratte dal libro “Il nuovo calcestruzzo” acquistabile al seguente link www.encosrl.it/libriEcco del materiale tratto da libro “Il nuovo calcestruzzo”

2.3 ESIGENZA DI UNA NORMATIVA SUI CEMENTI

Fino al 1993 in tutti i Paesi Europei vigeva una normativa che regolamentava la produzione dei cementi sul territorio nazionale. Con l’avvento delle regole comunitarie nell’Unione Europea, anche per il cemento è stata concordata una nuova normativa (EN 197/1) basata su una classi?cazione unica. L’obiettivo è duplice: da una parte consentire la distribuzione del cemento, prodotto in un qualsiasi paese comunitario, su tutto il territorio dell’Unione; dall’altra, mettere in condizione i tecnici delle costruzioni (preconfezionatori, prefabbricatori, imprese e studi di progettazione) di poter scegliere, con gli stessi criteri, il cemento più adatto allo speci?co impiego in qualsiasi Paese dell’Unione essi si trovino ad operare.Predisporre un’unica normativa in Paesi già dotati di precedenti proprie normative non è stata una facile impresa. La posizione assunta dai responsabili dell’emanazione della nuova norma è stata, saggiamente, di accogliere tutte le esistenti tecnologie già consolidate nei singoli Paesi e di uniformarle in un’unica classi?cazione europea. Il risultato di questa complessa operazione è che il numero dei cementi normalizzati nell’Unione Europea – e quindi tutti potenzialmente producibili e/o utilizzabili in ogni singolo Stato membro della Comunità – è di 150. Ovviamente, non necessariamente in ogni Stato, e tanto meno in ogni cementeria, si distribuiscono o si producono tutti e 150 i diversi cementi normalizzati. In ogni Paese Europeo, per esempio, si calcola che siano presenti sul mercato 30-40 cementi dei 150 potenzialmente producibili secondo la norma EN 197/1. Si tratta comunque di un bell’aumento se si pensa che, con la vecchia normativa vigente ?no al 1993, era-no di fatto disponibili sul mercato di ogni Paese Europeo solo 7-8 tipi di cemento.La proliferazione del numero dei cementi è stata vista dalla maggior parte degli utenti – non tutti necessariamente esperti di cemento – come una complicazione aggravata dall’ermeticità dei codici alfa-numerici (“CEM III B 32.5R”, “CEM II-A/L 42.5”, ecc.) con i quali i cementi vengono ora individuati, rispetto alla tradizionale vecchia nomenclatura.Il problema vero, però, non sta tanto nella proliferazione dei cementi o nella dif?coltà di decodi?care formalmente i simboli con i quali vengono individuati, ma piuttosto nella incapacità da parte degli utenti del cemento di interpretare l’esatto recondito messaggio tecnico che si nasconde dietro il codice alfa-numerico dei simboli.La normativa europea sui cementi è incentrata su due requisiti fondamentali: la classe di resistenza ed il tipo di cemento, quest’ultimo inteso come composizione dei suoi ingredienti. Esistono 25 diversi tipi (o sottotipi) di cemento, come vedremo più avanti, e ciascun tipo può essere disponibile in 6 diverse classi di resistenza. Da ciò deriva che in totale, moltiplicando il numero dei tipi (25) per il numero delle classi di resistenza (6) sono teoricamente possibili 150 diversi cementi. In realtà, in ogni singolo Paese non tutti e 25 i tipi vengono prodotti, per oggettiva mancanza locale di alcuni ingredienti o per mancanza di una tradizione preesistente a produrre ed impiegare alcuni determinati tipi di cemento. E neppure tutte e 6 le classi di resistenza sono disponibili per i vari tipi di cemento realmente prodotti, molto spesso per oggettive dif?coltà tecniche a produrre o a impiegare alcune classi di resistenza di determinati tipi di cemento. Ciò nondimeno, la normativa prevede che questi cementi – oggi tecnicamente irrealizzabili – possano essere in un futuro prodotti grazie ai progressi innovativi del settore. Vedremo più avanti quali di questi cementi non sono prodotti e perché. Limitiamoci ora ad esaminare i requisiti fondamentali in base ai quali distinguere i cementi, per classe di resistenza, per tipo e sottotipo.

2.5 PRESA DEL CEMENTO

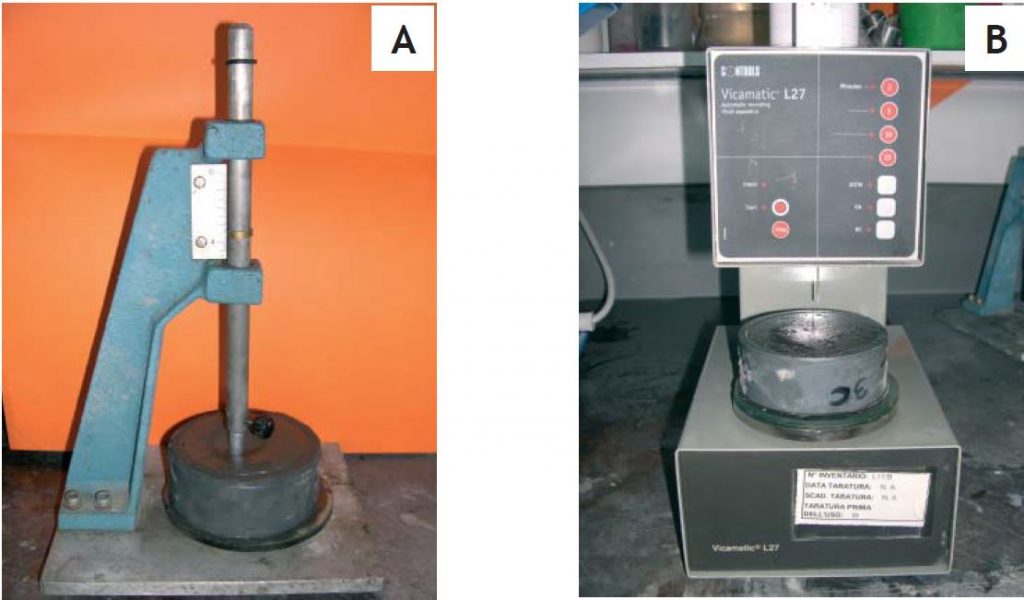

La presa del cemento è misurata con il cosiddetto ago di Vicat seguendo la normativa UNI EN 196-3:2005. Prima di determinare la presa occorre preparare una pasta di cemento mescolando a 20°C la polvere di cemento con tanta acqua (dal 22 al 33% circa) quanta ne occorre per ottenere una miscela di consistenza standard. Per ottenere la pasta a consistenza standard si appoggia la sonda di Vicat (diametro circa 1 cm) sulla sommità della pasta cementizia che riempie il volume di un contenitore cilindrico (Fig. 2.1 A) e si misura la penetrazione della sonda nella pasta di cemento; la consistenza standard è raggiunta quando la penetrazione della sonda, caricata con un peso di 300 grammi, è di 6 ± 2 mm. La pasta a consistenza plastica viene quindi sottoposta alla penetrazione dell’ago, diametro di 1,13 mm caricato con un peso di 300 grammi (Fig. 2.1 B) ?nché l’ago si arresta a 3 mm dal fondo del contenitore. Il tempo per raggiungere questa situazione è chiamato tempo di inizio presa; secondo la norma sopra menzionata il tempo di inizio presa deve essere non inferiore a 60 min per cementi con classe di resistenza ? no a 42.5 N e di almeno 45 min per cementi con classe di resistenza maggiore di 42.5 N (Tabella 2.1). Sebbene non vi sia alcun limite nella UNI EN 196-3:2005 viene anche misurato il tempo di ? ne presa che corrisponde al tempo trascorso af? nché l’ago penetri la pasta di cemento di 0.5 mm dalla sommità del contenitore.Il tempo di inizio e ?ne presa misurati sulla pasta di cemento non sono in relazione con la resistenza meccanica dei cementi che viene misurata su malta anch’essa standardizzata (§ 2.6). Neppure esiste alcuna correlazione del tempo di inizio o ?ne presa misurato sulla pasta di cemento con le modalità sopra descritte con il tempo di presa del calcestruzzo secondo la norma ASTM Standard C403-93; questa norma prevede la misura della penetrazione di una sonda nella malta ricavata per setacciatura del calcestruzzo. Fig. 2.1 – A: misura della consistenza della pasta di cemento. B: misura del tempo iniziale di presa

Fig. 2.1 – A: misura della consistenza della pasta di cemento. B: misura del tempo iniziale di presa

2.6 CLASSE DI RESISTENZA DEI CEMENTI

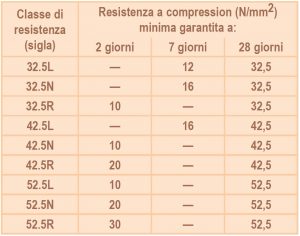

Ciascun tipo di cemento può essere fornito dal produttore in una delle seguenti classi di resistenza: 32.5N; 32.5R; 42.5N; 42.5R; 52.5N e 52.5R. Il numero (32.5, 42.5 oppure 52.5) individua la soglia minima di resistenza meccanica a compressione, in N/mm2, misurata a 28 giorni secondo una procedura che verrà precisata più avanti.La presenza del simbolo N o R, dopo il numero, sta a signi?care il comportamento meccanico del cemento alle brevi stagionature: per esempio sia il ce-mento di classe 32.5N, sia quello di classe 32.5R debbono superare a 28 giorni la resistenza meccanica di 32.5 N/mm2; tuttavia il cemento di classe 32.5R (“R” sta per rapido) deve anche superare la soglia di 10 N/mm2 a 2 giorni, mentre quello di classe 32.5N deve garantire il raggiungimento di un limite prestazionale (16 N/mm2) a 7 giorni (Tabella 2.1). Tabella 2.1 – Resistenza meccanica a compressione per le classi di resistenza dei cementiAnalogamente la differenza tra le classi 42.5N e 42.5R (o tra 52.5N e 52.5R) sta solo nel diverso comportamento alla stagionatura di 2 giorni: quelli contrassegnati con R posseggono una maggiore resistenza meccanica a 2 giorni, mentre a 28 giorni i requisiti di resistenza meccanica per le due classi di resistenza (42.5N e 42.5R, oppure 52.5N e 52.5R) sono identici.A questa regola fanno eccezione i cementi d’altoforno CEM III (Tabella 2.5) per i quali esiste anche una classe “L” (da “Low” che indica bassa resistenza). La Tabella 2.2 mostra i valori minimi di resistenza meccanica per i cementi CEM III di classe L, N ed R.

Tabella 2.1 – Resistenza meccanica a compressione per le classi di resistenza dei cementiAnalogamente la differenza tra le classi 42.5N e 42.5R (o tra 52.5N e 52.5R) sta solo nel diverso comportamento alla stagionatura di 2 giorni: quelli contrassegnati con R posseggono una maggiore resistenza meccanica a 2 giorni, mentre a 28 giorni i requisiti di resistenza meccanica per le due classi di resistenza (42.5N e 42.5R, oppure 52.5N e 52.5R) sono identici.A questa regola fanno eccezione i cementi d’altoforno CEM III (Tabella 2.5) per i quali esiste anche una classe “L” (da “Low” che indica bassa resistenza). La Tabella 2.2 mostra i valori minimi di resistenza meccanica per i cementi CEM III di classe L, N ed R. Tabella 2.2 – Resistenza meccanica a compressione per le classi di resistenza dei cementi tipo CEM IIIPer la determinazione effettiva della resistenza meccanica di un cemento è necessario adottare una procedura standardizzata, in base alla quale alcuni parametri, che potrebbero in?uenzare la resistenza meccanica stessa, siano rigorosamente mantenuti costanti da prova a prova. Per esempio, poiché il rapporto tra il quantitativo di acqua e quello del cemento condiziona, come si è già detto precedentemente, la prestazione meccanica di un impasto cementizio, per la miscela (in forma di malta) su cui eseguire la prova di resistenza, si adotta sempre lo stesso rapporto acqua/cemento (0,5). Così pure è ?sso il rapporto tra sabbia e cemento (3), come anche il tipo di sabbia, la sua granulometria, ecc. Sono anche rigorosamente standardizzati il tipo ed il tempo di miscelazione, la modalità di riempimento delle casseforme di laboratorio (4x4x16 cm) con la malta, le condizioni termiche (20°C) ed igrometriche di maturazione (UR ? 95%) ed in?ne la metodologia di sollecitazione meccanica per la rottura dei provini.I risultati della resistenza meccanica, ottenuti secondo la procedura sopra descritta, vengono poi confrontati con i valori minimi richiesti dalla norma per ciascuna classe di resistenza (Tabella 2.1). Se, per fare solo un esempio, i risultati ottenuti fossero di 8 N/mm2 a 2 giorni, 30 N/mm2 a 7 giorni e 48 N/mm2 a 28 giorni, la classe di resistenza assegnata a questo cemento sarebbe 32.5, ancorché a 28 giorni la sua prestazione (48 N/mm2) supera quella richiesta da un cemento di classe 42.5N o 42.5R. Infatti, il mancato raggiungimento di almeno 10 N/mm2 a 2 giorni non consentirebbe a questo cemento di essere inquadrato neppure nella classe di resistenza 32.5R.

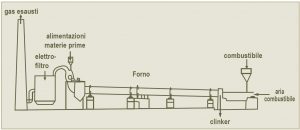

Tabella 2.2 – Resistenza meccanica a compressione per le classi di resistenza dei cementi tipo CEM IIIPer la determinazione effettiva della resistenza meccanica di un cemento è necessario adottare una procedura standardizzata, in base alla quale alcuni parametri, che potrebbero in?uenzare la resistenza meccanica stessa, siano rigorosamente mantenuti costanti da prova a prova. Per esempio, poiché il rapporto tra il quantitativo di acqua e quello del cemento condiziona, come si è già detto precedentemente, la prestazione meccanica di un impasto cementizio, per la miscela (in forma di malta) su cui eseguire la prova di resistenza, si adotta sempre lo stesso rapporto acqua/cemento (0,5). Così pure è ?sso il rapporto tra sabbia e cemento (3), come anche il tipo di sabbia, la sua granulometria, ecc. Sono anche rigorosamente standardizzati il tipo ed il tempo di miscelazione, la modalità di riempimento delle casseforme di laboratorio (4x4x16 cm) con la malta, le condizioni termiche (20°C) ed igrometriche di maturazione (UR ? 95%) ed in?ne la metodologia di sollecitazione meccanica per la rottura dei provini.I risultati della resistenza meccanica, ottenuti secondo la procedura sopra descritta, vengono poi confrontati con i valori minimi richiesti dalla norma per ciascuna classe di resistenza (Tabella 2.1). Se, per fare solo un esempio, i risultati ottenuti fossero di 8 N/mm2 a 2 giorni, 30 N/mm2 a 7 giorni e 48 N/mm2 a 28 giorni, la classe di resistenza assegnata a questo cemento sarebbe 32.5, ancorché a 28 giorni la sua prestazione (48 N/mm2) supera quella richiesta da un cemento di classe 42.5N o 42.5R. Infatti, il mancato raggiungimento di almeno 10 N/mm2 a 2 giorni non consentirebbe a questo cemento di essere inquadrato neppure nella classe di resistenza 32.5R. Fig. 2.2A – Schematizzazione della cottura del clinker

Fig. 2.2A – Schematizzazione della cottura del clinker Fig. 2.2B – Vista di un forno per produrre il clinkeer (per gentile concessione di Italcementi SpA)

Fig. 2.2B – Vista di un forno per produrre il clinkeer (per gentile concessione di Italcementi SpA)

Il nuovo calcestruzzo – La pozzolana

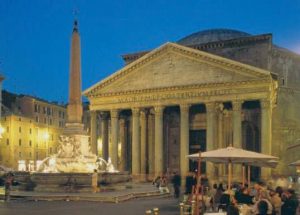

La tecnologia del calcestruzzo. Il Prof. Mario Collepardi ci descrive la pozzolana e la sua storia. Le informazioni sono tratte dal libro “Il nuovo calcestruzzo” acquistabile al seguente link www.encosrl.it/libriEcco del materiale tratto da libro “Il nuovo calcestruzzo”1.3.5.1 Il Pantheon di Roma Oltre ad essere un capolavoro dell’architettura mondiale, per la bellezza della forma, l’arditezza della tecnica costruttiva, l’illuminazione straordinaria all’interno del monumento, è la costruzione dell’antica Roma conservatasi più intatta fino ai giorni nostri. Non è possibile citare al mondo un’opera in calcestruzzo più durabile del Pantheon. Fu costruito in soli 7 anni con Adriano Imperatore dal 118 al 125 d.C. edifi cando una cupola semisferica su una precedente costruzione eseguita circa un secolo prima da Marco Vipsanio Agrippa, come appare scritto sul frontone del portico.

Oltre ad essere un capolavoro dell’architettura mondiale, per la bellezza della forma, l’arditezza della tecnica costruttiva, l’illuminazione straordinaria all’interno del monumento, è la costruzione dell’antica Roma conservatasi più intatta fino ai giorni nostri. Non è possibile citare al mondo un’opera in calcestruzzo più durabile del Pantheon. Fu costruito in soli 7 anni con Adriano Imperatore dal 118 al 125 d.C. edifi cando una cupola semisferica su una precedente costruzione eseguita circa un secolo prima da Marco Vipsanio Agrippa, come appare scritto sul frontone del portico. L’arditezza della costruzione sta soprattutto nella cupola in calcestruzzo del diametro record di 43,4 m (più grande di quello della cupola della Basilica di San Pietro) costruita con sabbia ordinaria ed inerti leggeri naturali (pomice) legati con calce e pozzolana. La cupola, che poggia su una struttura circolare in mattoni spessa 6 m, è stata realizzata gettando entro casseforme in legno un calcestruzzo sempre più le

L’arditezza della costruzione sta soprattutto nella cupola in calcestruzzo del diametro record di 43,4 m (più grande di quello della cupola della Basilica di San Pietro) costruita con sabbia ordinaria ed inerti leggeri naturali (pomice) legati con calce e pozzolana. La cupola, che poggia su una struttura circolare in mattoni spessa 6 m, è stata realizzata gettando entro casseforme in legno un calcestruzzo sempre più le ggero con massa volumica decrescente dal basso verso l’alto grazie al diverso rapporto pomice/sabbia. Nella parte bassa si conficcavano nella malta pezzi di travertino o mattone successivamente battuti con mazze metalliche mentre nella parte più alta si impiegavano anche anfore vuote per alleggerire – unitamente all’impiego della pomice – il calcestruzzo. Ciò ha consentito, tra l’altro, di realizzare l’ardito progetto di costruire una struttura perfettamente semi-sferica (essendo l’altezza della cupola terra uguale a 21,7 m, cioè metà del diametro) con lo spessore della cupola che si riduce da 6 a 1,2 m in corrispondenza dell’apertura circolare (oculus) con diametro di 8,7 m nella sommità. 1.3.5.2 Pont du Gard a Nimes

ggero con massa volumica decrescente dal basso verso l’alto grazie al diverso rapporto pomice/sabbia. Nella parte bassa si conficcavano nella malta pezzi di travertino o mattone successivamente battuti con mazze metalliche mentre nella parte più alta si impiegavano anche anfore vuote per alleggerire – unitamente all’impiego della pomice – il calcestruzzo. Ciò ha consentito, tra l’altro, di realizzare l’ardito progetto di costruire una struttura perfettamente semi-sferica (essendo l’altezza della cupola terra uguale a 21,7 m, cioè metà del diametro) con lo spessore della cupola che si riduce da 6 a 1,2 m in corrispondenza dell’apertura circolare (oculus) con diametro di 8,7 m nella sommità. 1.3.5.2 Pont du Gard a Nimes  Pont du Gard a Nimes, in Francia, l’antica Nemansis dei Romani, faceva parte di un acquedotto che portava l’acqua dalla sorgente di Uzès fi no alla città di Nimes per oltre 50 Km per lo più attraversando zone interrate. Sono due gli aspetti che più colpiscono questa opera dell’ingegneria idraulica ed architettonica al tempo stesso costruita da Marco Vipsanio Agrippa all’epoca dell’imperatore Augusto (2-19 d.C.): 1) la incredibile precisione nella pendenza dell’acquedotto che doveva trasportare per gravità l’acqua da Uzés a Nimes per 50 km contando solo su un dislivello di 17 m, pari cioè ad una pendenza di 1 m ogni 3 km, cioè dello 0,3‰. Per la realizzazione di questo obiettivo gli ingegneri Romani attraversarono colline scavando in sotterraneo e costruirono il ponte che attraversava il fi ume Gard al fi ne di mantenere quella minima pendenza dello 0,3‰ capace di garantire il fl usso dell’acqua per gravità; 2) la bellezza artistica del ponte che presenta un’altezza di 49 m per una lunghezza di 273 m; il ponte attraversa il fi ume con 4 arcate al piano inferiore (con una luce di 24,5 m ed uno spessore di oltre 6,36 m per resistere alla corrente del fi ume), sette arcate al piano intermedio (con uno spessore minore di 4,54 m) e 35 arcate nel piano superiore (con uno spessore ancora minore di 3,06 m) sopra le quali scorre l’acquedotto vero e proprio .Pont du Gard è un altro esempio di capolavoro ingegneristico ed architettonico costruito per durare a lungo. Non subì, infatti, degrado grazie all’impiego di malta pozzolanica che rivestiva la

Pont du Gard a Nimes, in Francia, l’antica Nemansis dei Romani, faceva parte di un acquedotto che portava l’acqua dalla sorgente di Uzès fi no alla città di Nimes per oltre 50 Km per lo più attraversando zone interrate. Sono due gli aspetti che più colpiscono questa opera dell’ingegneria idraulica ed architettonica al tempo stesso costruita da Marco Vipsanio Agrippa all’epoca dell’imperatore Augusto (2-19 d.C.): 1) la incredibile precisione nella pendenza dell’acquedotto che doveva trasportare per gravità l’acqua da Uzés a Nimes per 50 km contando solo su un dislivello di 17 m, pari cioè ad una pendenza di 1 m ogni 3 km, cioè dello 0,3‰. Per la realizzazione di questo obiettivo gli ingegneri Romani attraversarono colline scavando in sotterraneo e costruirono il ponte che attraversava il fi ume Gard al fi ne di mantenere quella minima pendenza dello 0,3‰ capace di garantire il fl usso dell’acqua per gravità; 2) la bellezza artistica del ponte che presenta un’altezza di 49 m per una lunghezza di 273 m; il ponte attraversa il fi ume con 4 arcate al piano inferiore (con una luce di 24,5 m ed uno spessore di oltre 6,36 m per resistere alla corrente del fi ume), sette arcate al piano intermedio (con uno spessore minore di 4,54 m) e 35 arcate nel piano superiore (con uno spessore ancora minore di 3,06 m) sopra le quali scorre l’acquedotto vero e proprio .Pont du Gard è un altro esempio di capolavoro ingegneristico ed architettonico costruito per durare a lungo. Non subì, infatti, degrado grazie all’impiego di malta pozzolanica che rivestiva la  superfi cie interna dell’acquedotto. Tuttavia nel Medioevo fu impropriamente utilizzato come ponte stradale, per il quale non era stato costruito, e si verifi carono preoccupanti fessure alla base del secondo piano di archi. Il dissesto fu riparato nel XVIII secolo riportando il monumento alla sua architettura originale ed affi ancandolo con un ponte stradale senza modifi care l’aspetto del Pont du Gard come costruito dai Romani. 1.3.5.3 Porto di Cosa Cosa è una località sul Mar Tirreno in Toscana, in prossimità del Monte Argentario. Nell’antichità il suo porto (Fig. 1.14), costruito dai Romani (Portus Cosanus), svolse un ruolo di grande importanza per l’attività della pesca (A.M. Mc Cam, “The Roman Port and Fishery of Cosa – A center of Ancient Trade”, Princeton University Press, Princeton, New Jersey, USA, 1987, pp 347).

superfi cie interna dell’acquedotto. Tuttavia nel Medioevo fu impropriamente utilizzato come ponte stradale, per il quale non era stato costruito, e si verifi carono preoccupanti fessure alla base del secondo piano di archi. Il dissesto fu riparato nel XVIII secolo riportando il monumento alla sua architettura originale ed affi ancandolo con un ponte stradale senza modifi care l’aspetto del Pont du Gard come costruito dai Romani. 1.3.5.3 Porto di Cosa Cosa è una località sul Mar Tirreno in Toscana, in prossimità del Monte Argentario. Nell’antichità il suo porto (Fig. 1.14), costruito dai Romani (Portus Cosanus), svolse un ruolo di grande importanza per l’attività della pesca (A.M. Mc Cam, “The Roman Port and Fishery of Cosa – A center of Ancient Trade”, Princeton University Press, Princeton, New Jersey, USA, 1987, pp 347). Nell’area del porto di Cosa esistono ancora alcune antiche strutture destinate in passato a diverse funzioni. La più grande di queste strutture, attualmente tutta sommersa dall’acqua di mare, fungeva da frangifl utti. Su questa struttura, furono costruiti due dei cinque grandi moli in calcestruzzo ancora esistenti a distanza di oltre due millenni. Inoltre, tre muri in terrapieno (due dei quali a struttura poligonale) si spingevano dalla costa verso il mare per alcuni chilometri. L’insieme di queste costruzioni formava un ingegnoso sistema di canali che collegavano al mare la laguna naturale riservata all’allevamento dei pesci. Certamente, da un punto di vista squisitamente estetico, ciò che rimane di quelle strutture è di secondaria importanza soprattutto in un paese come l’Italia così – 18 – Fig. 1.14 – Vista del plastico ricostruito del porto di Cosa Fig. 1.13 – L’acquedotto sul Pont du Gard ricco di straordinarie costruzioni, talvolta ancora integre come il Pantheon. Ciò che rimane delle strutture portuali di Cosa è ben poco per l’abbandono delle attività originali nei secoli successivi. In un interessante articolo il canadese T. W. Bremner (“Una “Cosa” molto antica”, disponibile su www.enco-journal. com ? Archivio: il meglio di Enco Journal ? L’Antico) ha esaminato alcuni aspetti riguardanti la scelta dei materiali e la straordinaria durabilità del materiale delle strutture di Cosa che possono essere sicuramente catalogate nella categoria dei calcestruzzi leggeri a prolungata durabilità. I cinque moli in calcestruzzo (larghi 7 m, lunghi 5 m ed alti 5 m) furono costruiti nel 237 a.C.; nella costruzione di questi moli si possono riconoscere due tipi di calcestruzzo, entrambi a base di calce-pozzolana come legante, ed entrambi con aggregati leggeri: nello strato inferiore del calcestruzzo, parzialmente sommerso in acqua, furono impiegati, come aggregati naturali leggeri, tufi provenienti da un’area vulcanica a 60-80 km a nord-est di Cosa; nel calcestruzzo dello strato superiore, tutto fuori acqua, furono impiegati, come aggregati artifi ciali leggeri, rottami di anfore (Fig. 1.15), presumibilmente scarti di lavorazione di un impianto locale per la produzione di contenitori ceramici destinati al trasporto del vino.L’impiego di aggregati leggeri – naturali o artifi ciali – fu tenuto in grande conto dai costruttori Romani per ridurre i carichi in servizio derivanti dal peso proprio della struttura (si pensi al

Nell’area del porto di Cosa esistono ancora alcune antiche strutture destinate in passato a diverse funzioni. La più grande di queste strutture, attualmente tutta sommersa dall’acqua di mare, fungeva da frangifl utti. Su questa struttura, furono costruiti due dei cinque grandi moli in calcestruzzo ancora esistenti a distanza di oltre due millenni. Inoltre, tre muri in terrapieno (due dei quali a struttura poligonale) si spingevano dalla costa verso il mare per alcuni chilometri. L’insieme di queste costruzioni formava un ingegnoso sistema di canali che collegavano al mare la laguna naturale riservata all’allevamento dei pesci. Certamente, da un punto di vista squisitamente estetico, ciò che rimane di quelle strutture è di secondaria importanza soprattutto in un paese come l’Italia così – 18 – Fig. 1.14 – Vista del plastico ricostruito del porto di Cosa Fig. 1.13 – L’acquedotto sul Pont du Gard ricco di straordinarie costruzioni, talvolta ancora integre come il Pantheon. Ciò che rimane delle strutture portuali di Cosa è ben poco per l’abbandono delle attività originali nei secoli successivi. In un interessante articolo il canadese T. W. Bremner (“Una “Cosa” molto antica”, disponibile su www.enco-journal. com ? Archivio: il meglio di Enco Journal ? L’Antico) ha esaminato alcuni aspetti riguardanti la scelta dei materiali e la straordinaria durabilità del materiale delle strutture di Cosa che possono essere sicuramente catalogate nella categoria dei calcestruzzi leggeri a prolungata durabilità. I cinque moli in calcestruzzo (larghi 7 m, lunghi 5 m ed alti 5 m) furono costruiti nel 237 a.C.; nella costruzione di questi moli si possono riconoscere due tipi di calcestruzzo, entrambi a base di calce-pozzolana come legante, ed entrambi con aggregati leggeri: nello strato inferiore del calcestruzzo, parzialmente sommerso in acqua, furono impiegati, come aggregati naturali leggeri, tufi provenienti da un’area vulcanica a 60-80 km a nord-est di Cosa; nel calcestruzzo dello strato superiore, tutto fuori acqua, furono impiegati, come aggregati artifi ciali leggeri, rottami di anfore (Fig. 1.15), presumibilmente scarti di lavorazione di un impianto locale per la produzione di contenitori ceramici destinati al trasporto del vino.L’impiego di aggregati leggeri – naturali o artifi ciali – fu tenuto in grande conto dai costruttori Romani per ridurre i carichi in servizio derivanti dal peso proprio della struttura (si pensi al  Pantheon) o, come per il Porto di Cosa, per alleviare la fatica nel trasporto e messa in opera dei materiali. Inoltre, dallo studio dei calcestruzzi del Porto di Cosa emerge un altro importante aspetto della civiltà dei Romani: la capacità di riciclare materiali di scarto di altre lavorazioni (nel caso specifi co rottami di anfore) per la costruzione di opere durabili, un tema questo di grande attualità nel mondo moderno dove spesso si invocano durabilità e sostenibilità senza però spesso metterle in atto. Un’altra importante considerazione sulla scelta dei materiali riguarda l’origine della pozzolana impiegata nelle strutture del Porto di Cosa: un esame comparato (eseguito, secondo Bremner, dall’Università della Pennsylvania) sulla pozzolana presente nei moli del Porto di Cosa e su quella utilizzata nelle costruzioni di Pozzuoli ha evidenziato che si tratta di materiale lavico proveniente dalla stessa area. Si deve quindi concludere che i costruttori del Porto di Cosa non si fermarono davanti alle diffi coltà di un trasporto per alcune centinaia di chilometri, da Pozzuoli a Cosa, per utilizzare quella pozzolana che già a quell’epoca godeva fama di materiale indispensabile per le opere a lunga durabilità. La straordinaria durabilità a lungo termine delle strutture in calcestruzzo a base di calce-pozzolana riceve una conferma dalle opere portuali di Cosa: i moli, pur essendo continuamente immersi in acqua marina ed esposti alle sollecitazioni fortemente abrasive derivanti dal moto ondoso in presenza della sabbia e della ghiaia della costa, hanno conservato sostanzialmente le dimensioni originali dopo oltre 2000 anni dalla loro costruzione.1.3.6 DURABILITÀ E SOSTENIBILITÀ NELLE COSTRUZIONI DEI ROMANI L’analisi di tre costruzioni appartenenti all’architettura (come il Pantheon), all’ingegneria idraulica (come l’acquedotto sul Pont du Gard) ed all’ingegneria marittima, come i resti del Porto di Cosa, mettono in evidenza che i Romani, abilissimi architetti e costruttori, misero in atto le seguenti regole: a) impiegare materiali durabili (per esempio pozzolane vulcaniche naturali o artifi ciali come il cocciopesto); b) alleggerire le strutture con materiali (tufo ed anfore) in relazione ai carichi statici (Pantheon e Pont du Gard) ed alla loro messa in opera (Porto di Cosa); c) recuperare dalle costruzioni demolite i mattoni per produrre pozzolane artifi ciali, cocciopesto) e scarti di altre lavorazione (rottami di anfore) per una intelligente allocazione dei rifi uti di altre lavorazioni; d) trasportare anche a lunga distanza (per esempio via nave da Pozzuoli a Cosa) materiali pozzolanici necessari a garantire la durabilità dell’opera.

Pantheon) o, come per il Porto di Cosa, per alleviare la fatica nel trasporto e messa in opera dei materiali. Inoltre, dallo studio dei calcestruzzi del Porto di Cosa emerge un altro importante aspetto della civiltà dei Romani: la capacità di riciclare materiali di scarto di altre lavorazioni (nel caso specifi co rottami di anfore) per la costruzione di opere durabili, un tema questo di grande attualità nel mondo moderno dove spesso si invocano durabilità e sostenibilità senza però spesso metterle in atto. Un’altra importante considerazione sulla scelta dei materiali riguarda l’origine della pozzolana impiegata nelle strutture del Porto di Cosa: un esame comparato (eseguito, secondo Bremner, dall’Università della Pennsylvania) sulla pozzolana presente nei moli del Porto di Cosa e su quella utilizzata nelle costruzioni di Pozzuoli ha evidenziato che si tratta di materiale lavico proveniente dalla stessa area. Si deve quindi concludere che i costruttori del Porto di Cosa non si fermarono davanti alle diffi coltà di un trasporto per alcune centinaia di chilometri, da Pozzuoli a Cosa, per utilizzare quella pozzolana che già a quell’epoca godeva fama di materiale indispensabile per le opere a lunga durabilità. La straordinaria durabilità a lungo termine delle strutture in calcestruzzo a base di calce-pozzolana riceve una conferma dalle opere portuali di Cosa: i moli, pur essendo continuamente immersi in acqua marina ed esposti alle sollecitazioni fortemente abrasive derivanti dal moto ondoso in presenza della sabbia e della ghiaia della costa, hanno conservato sostanzialmente le dimensioni originali dopo oltre 2000 anni dalla loro costruzione.1.3.6 DURABILITÀ E SOSTENIBILITÀ NELLE COSTRUZIONI DEI ROMANI L’analisi di tre costruzioni appartenenti all’architettura (come il Pantheon), all’ingegneria idraulica (come l’acquedotto sul Pont du Gard) ed all’ingegneria marittima, come i resti del Porto di Cosa, mettono in evidenza che i Romani, abilissimi architetti e costruttori, misero in atto le seguenti regole: a) impiegare materiali durabili (per esempio pozzolane vulcaniche naturali o artifi ciali come il cocciopesto); b) alleggerire le strutture con materiali (tufo ed anfore) in relazione ai carichi statici (Pantheon e Pont du Gard) ed alla loro messa in opera (Porto di Cosa); c) recuperare dalle costruzioni demolite i mattoni per produrre pozzolane artifi ciali, cocciopesto) e scarti di altre lavorazione (rottami di anfore) per una intelligente allocazione dei rifi uti di altre lavorazioni; d) trasportare anche a lunga distanza (per esempio via nave da Pozzuoli a Cosa) materiali pozzolanici necessari a garantire la durabilità dell’opera.

ASSHTO TSP2 – Manutenzione dei ponti

L’insegnamento non offre solo la possibilità di trasmettere la propria conoscenza, ma è in primis un’opportunità per supportare i propri studenti ad accrescere la passione nata verso una determinata materia. Quando ognuno di loro riesce a realizzare un proprio progetto, per il docente ciò è motivo della massima soddisfazione. Ed è proprio per questo motivo che oggi vi voglio presentare una mia ex alunna che ora si occupa di una delle più importanti tematiche in materia di infrastrutture in c.a.Lorella Angelini si è laureata in Ingegneria Civile presso l’Università Politecnica delle Marche di Ancona. Subito dopo la laurea collaborò con me presso la Mac Master di Treviso occupandosi di calcestruzzo. Successivamente si è trasferita in USA (Minnesota) dove lavora presso la Angelini Consulting Services, LLC. Ora si occupa della manutenzione dei ponti presso la AASHTO TSP2. Per maggiori informazioni sulla sua attività ci si può collegare al suo blog TSP2 Bridge Preservationhttps://youtu.be/T_OR7F9VpMYLorella Angelini , Civil Engineer Angelini Consulting Services LLCcell: 612 306 7567 mail: lor2257@gmail.com.

Mix-design dello speciale calcestruzzo 3-SC Enco per la realizzazione del MAXXI progettato da Zaha Hadid

“E’ un edificio che si relaziona in modo vivace con i volumi della città. E’ come un Guggenheim srotolato in percorsi di spazio continuo (…) un edificio di cui si parlerà ancora nella storia dell’architettura dei prossimi 50 anni” – World Architecture Festival, Barcellona 2010 Così la giuria del World Architecture Festival nel 2010 ha motivato il riconoscimento come miglior edificio dell’anno al Museo Nazionale delle arti del XXI secolo, prima opera progettata da Zaha Hadid (Premio Pritzker 2004) in Italia. L’edificio è stato commissionato dal Ministero Italiano delle Arti e controllato dal Ministero Italiano delle Infrastrutture. L’edificio è stato realizzato da Italiana Costruzioni S.p.a.Il mix-design dello speciale calcestruzzo è stato messo a punto dal Prof. Mario Collepardi. Le sfide per la realizzazione del Museo erano tre: la necessità di avere strutture architettoniche imponenti e curvilinee prive di difetti e eliminazione delle tipiche giunture che caratterizzano i blocchi di calcestruzzo, richieste espressamente da Zaha Hadid e le problematiche legate alla stagionatura del calcestruzzo una volta rimossi i casseri, espresse dall’impresa. La carta vincente che ha messo d’accordo tutti è stata la messa a punto nei laboratori ENCO, sotto la direzione del Prof. Mario Collepardi, e nel Centro Innovazione di Italcementi, di una soluzione che ha costituito una novità nel panorama edile italiano: un calcestruzzo contenente tre additivi che garantissero contemporaneamente capacità auto-compattanti (Self-compacting), corretta compressione (Self-compressing) e adeguata autostagionatura (Self-curing). La fluidità della miscela ha facilitato la costipazione senza interventi di vibrazione. La nuova soluzione è stata chiamata 3-SC.Per maggiori informazioni sulla soluzione 3-SC consultare la presentazione sul calcestruzzo per costruzioni complesse di difficile esecuzione.

“E’ un edificio che si relaziona in modo vivace con i volumi della città. E’ come un Guggenheim srotolato in percorsi di spazio continuo (…) un edificio di cui si parlerà ancora nella storia dell’architettura dei prossimi 50 anni” – World Architecture Festival, Barcellona 2010 Così la giuria del World Architecture Festival nel 2010 ha motivato il riconoscimento come miglior edificio dell’anno al Museo Nazionale delle arti del XXI secolo, prima opera progettata da Zaha Hadid (Premio Pritzker 2004) in Italia. L’edificio è stato commissionato dal Ministero Italiano delle Arti e controllato dal Ministero Italiano delle Infrastrutture. L’edificio è stato realizzato da Italiana Costruzioni S.p.a.Il mix-design dello speciale calcestruzzo è stato messo a punto dal Prof. Mario Collepardi. Le sfide per la realizzazione del Museo erano tre: la necessità di avere strutture architettoniche imponenti e curvilinee prive di difetti e eliminazione delle tipiche giunture che caratterizzano i blocchi di calcestruzzo, richieste espressamente da Zaha Hadid e le problematiche legate alla stagionatura del calcestruzzo una volta rimossi i casseri, espresse dall’impresa. La carta vincente che ha messo d’accordo tutti è stata la messa a punto nei laboratori ENCO, sotto la direzione del Prof. Mario Collepardi, e nel Centro Innovazione di Italcementi, di una soluzione che ha costituito una novità nel panorama edile italiano: un calcestruzzo contenente tre additivi che garantissero contemporaneamente capacità auto-compattanti (Self-compacting), corretta compressione (Self-compressing) e adeguata autostagionatura (Self-curing). La fluidità della miscela ha facilitato la costipazione senza interventi di vibrazione. La nuova soluzione è stata chiamata 3-SC.Per maggiori informazioni sulla soluzione 3-SC consultare la presentazione sul calcestruzzo per costruzioni complesse di difficile esecuzione. A un anno dalla sua improvvisa scomparsa il MAXXI dedica all’Arch. Zaha Hadid la mostra “L’Italia di Zaha Hadid“. L’esposizione intende evidenziare l’intenso e duraturo rapporto dell’Architetto con l’italia, presentando i progetti e le opere realizzate attraverso i vari strumenti di rappresentazione, ricerca e sperimentazione messi a punto nel corso della sua carriera: dai bozzetti pittorici e concettuali ai modelli tridimensionali, dalle rappresentazioni virtuali agli studi interdisciplinari più recenti finalizzati all’applicazione di nuove soluzioni e tecnologie, in uno sforzo pionieristico di indagine nella progettazione. Tra i progetti italiani della Hadid, il Terminal Marittimo di Salerno, il Messner Mountain Museum a Plan de Corones, il progetto City Life (quasi completato) a Milano e, naturalmente il MAXXI, di cui sono esposti anche i primi bozzetti.L’italia di Zaha Hadid a cura di Margherita Guccione, Woody Yao, dal 23 giugno 2017 al 14 gennaio 2018.

A un anno dalla sua improvvisa scomparsa il MAXXI dedica all’Arch. Zaha Hadid la mostra “L’Italia di Zaha Hadid“. L’esposizione intende evidenziare l’intenso e duraturo rapporto dell’Architetto con l’italia, presentando i progetti e le opere realizzate attraverso i vari strumenti di rappresentazione, ricerca e sperimentazione messi a punto nel corso della sua carriera: dai bozzetti pittorici e concettuali ai modelli tridimensionali, dalle rappresentazioni virtuali agli studi interdisciplinari più recenti finalizzati all’applicazione di nuove soluzioni e tecnologie, in uno sforzo pionieristico di indagine nella progettazione. Tra i progetti italiani della Hadid, il Terminal Marittimo di Salerno, il Messner Mountain Museum a Plan de Corones, il progetto City Life (quasi completato) a Milano e, naturalmente il MAXXI, di cui sono esposti anche i primi bozzetti.L’italia di Zaha Hadid a cura di Margherita Guccione, Woody Yao, dal 23 giugno 2017 al 14 gennaio 2018.

Ritornano le Giornate Nazionali sulla corrosione e protezione

Le Giornate Nazionali sulla Corrosione e Protezione tornano dopo 21 anni a Milano, dal 28 al 30 giugno 2017, presso la sede del Politecnico di Milano. Giunte alla loro dodicesima edizione, le Giornate si sono affermate negli anni come uno degli eventi più importanti a livello nazionale per discutere aspetti scientifici, tecnologici e produttivi, nell’ambito della corrosione e protezione dei materiali.Le memorie presentate, verranno suddivise nelle seguenti aree tematiche:

- Case histories

- Corrosione dei beni culturali

- Corrosione delle opere in calcestruzzo armato

- Corrosione negli impianti industriali

- Degrado e rilascio dei biomateriali metallici

- Inibitori di corrosione

- Meccanismi di corrosione

- Protezione catodica

- Rivestimenti e trattamenti superficiali

- Tecniche di studio e monitoraggio della corrosione.

All’interno del Convegno, troveranno spazio i workshop presentati dalle associazioni co-organizzatrici del Convegno, APCE, Centro Inox e NACE:

- Protezione catodica delle reti idriche interrate (organizzato da APCE)

- Gli acciai inossidabili e la corrosione (organizzato da Centro Inox)

- Corrosione degli impianti Oil & Gas (organizzato da NACE Milano Italia Section)

Per l’iscrizione online Iscriviti QUIPer scaricare il programma Clicca QUI

Calcestruzzo sostenibile

In questo video il Prof. Mario Collepardi, presidente della ENCO – Engineering Concrete parla del calcestruzzo sostenibile, ossia delle sue possibilità di riciclo.Il riciclo del calcestruzzo avviene quando il calcestruzzo è degradato, e può essere riutilizzato come aggregato per costrurire nuovi calcestruzzi.Consiste anche nel riutilizzo di altri materiali di scarto, come:

- La cenere volante (residuo della combustione del carbone), che consente di produrre calcestruzzi con maggiore durabilità

- Il fumo di silice (prodotto di scarto della lavorazione delle leghe in ferro silicio), che consente di preparare calcestruzzi di altissima qualità, molto durabili e molto resistenti meccanicamente.

Salute del Calcestruzzo

In questo video il Prof. Mario Collepardi della Enco – Engineering Concrete parla della salute del calcestruzzo, ossia della sua durabilità.Il calcestruzzo armato può infatti degradarsi in varie forme:

- Fessurazioni provocate dall’evaporazione dell’acqua o dalle escursioni termiche

- Passaggio di anidride carbonica ed ossigeno nelle fessure, con conseguente corrosione dei ferri, a seguito della quale avviene il distacco del copriferro e corrosione via via più rapida degli stessi

- Mediante il cosiddetto “attacco solfatico”

Mix Design: il progetto di miscela

In questo video il Prof. Mario Collepardi, presidente della ENCO – Engineering Concrete, parla del cosiddetto Mix Design del calcestruzzo.Letteralmente “progetto di miscela”, il mix design assomiglia alla ricetta gastronomica pensata in cucina da uno chef per raggiungere il risultato voluto.

Tecnologia del Calcestruzzo

In questo video il Prof. Mario Collepardi, presidente di ENCO – Engineering Concrete, presenta il Dizionario Enciclopedico del Calcestruzzo, che raccoglie dalla A alla Z tutti gli argomenti inerenti la Tecnologia del Calcestruzzo.