Gli additivi per calcestruzzo – Capitolo 12

Additivi coloranti

12.1 IL COLORE DEL CALCESTRUZZO

Il tipico colore grigio del calcestruzzo può essere in alcuni casi incompatibile con i requisiti estetici del manufatto, al quale si vuole conferire un colore diverso dal grigio. Esistono due metodi per produrre manufatti cementizi colorati:

- applicare una vernice colorata sulla superficie a vista;

- introdurre un prodotto colorato in forma di additivo nel calcestruzzo.

Tenuto conto del costo dei prodotti coloranti, e del fatto che i suoi effetti sono richiesti solo sulla superficie, l’applicazione di una vernice colorata (1) sembrerebbe preferibile rispetto all’impiego degli additivi coloranti dispersi in tutta la massa del calcestruzzo. In alcuni casi, però, l’impiego in massa degli additivi coloranti appare meno incidente economicamente e la sua applicazione in massa offre maggiori garanzie di qualità costante rispetto al rivestimento superficiale con una vernice. E’ questo il caso degli intonaci colorati per i quali l’incidenza economica per metro quadrato di superficie trattata risulta essere molto meno costosa rispetto all’impiego di calcestruzzi colorati in massa.

12.2 PRODOTTI COLORANTI

I prodotti capaci di conferire un colore diverso dal grigio ad un impasto cementizio sono chiamati “pigmenti” (2-4). Essi si presentano in forma di polvere finissima e possono essere di due tipi:

- naturali;

- sintetici.

I pigmenti naturali sono più economici ma meno riproducibili nelle loro prestazioni cromatiche che risentono negativamente dell’elevato PH che si instaura negli impasti cementizi. Questa dipendenza dal PH comporta una modifica del colore al trascorrere del tempo per la carbonatazione della superficie del manufatto cementizio che provoca una riduzione del PH.

I pigmenti sintetici, più costosi, sono in grado di conferire una tinta più forte e brillante, oltre che più uniforme e stabile nel tempo.

La caratteristica più importante dei pigmenti è la loro finezza. Maggiore è la finezza di un additivo colorante, maggiore è la brillantezza della tinta, la sua uniformità per la facilità con cui può essere disperso e bagnato dall’acqua di impasto. Inoltre, la maggiore finezza di un pigmento ne migliora la resistenza alla luce, al calore e a tutti gli agenti atmosferici.

I pigmenti, naturali o sintetici, possono essere introdotti nel calcestruzzo o in forma di sospensione acquosa molto fluida con un rapporto acqua/pigmento di 10, o in forma di uno slurry viscoso con rapporto acqua/pigmento di 1. In entrambi i casi, l’utilizzazione del pigmento premiscelato in acqua ha l’obiettivo di:

- migliorare la dispersione delle particelle dei pigmenti solitamente poco bagnabile

dall’acqua; - produrre industrialmente con macchinari speciali la sospensione e soprattutto lo slurry non disponibili sui cantieri dove si produce il calcestruzzo;

- ridurre il rischio di inalare le polveri finissime dei pigmenti che possono essere pericolosi.

Molto spesso nella formulazione dei pigmenti si possono aggiungere componenti secondari che favoriscono la dispersione in acqua dei pigmenti e ne favoriscono la stabilità nel tempo oppure modificano altre prestazioni del calcestruzzo; per esempio: riducono il rapporto acqua/cemento (Capitolo II), o idrofobizzano la superficie (Capitolo X).

I principali prodotti impiegati come pigmenti per malte e calcestruzzi sono:

- ossidi di ferro naturali o sintetici per il colore marrone;

- ossidi di ferro naturali o sintetici per il colore rosso;

- ossidi di ferro sintetici per il colore giallo;

- ossidi di cromo sintetici per il colore verde;

- ossidi di cobalto sintetici per il colore rosso;

- ossidi di cobalto sintetici per il colore blu;

- prodotti organici a base di complessi con il rame per il colore blu;

- prodotti organici a base ftalocianine per il colore blu;

- carbon black per il colore nero.

I pigmenti sono introdotti nella malta o nel calcestruzzo per mezzo di dosatori volumetrici o ponderali grazie ai quali è possibile mantenere costante la quantità di pigmenti aggiunta. Per raggiungere questo scopo si raccomanda di:

- miscelare a secco cemento e pigmenti fino ad ottenere una polvere uniformemente colorata; aggiungere gli aggregati e mescolare per altri 4 minuti; aggiungere l’acqua d’impasto e mescolare per altri 3-5 minuti fino ad ottenere un impasto colorato uniformemente;

- miscelare a secco cemento, pigmenti e aggregati per 4-5 minuti ed aggiungere quindi l’acqua d’impasto per altri 3-5 minuti fi no ad ottenere un impasto uniformemente colorato;

- aggiungere la sospensione acquosa o lo slurry di pigmenti insieme all’acqua d’impasto agli altri ingredienti della malta o del calcestruzzo.

I dosaggi possono variare entro un ampio intervallo di 0,1-10% sul peso del cemento a seconda dell’effetto cromatico richiesto. In generale, il dosaggio adottato è il seguente:

- circa 1% per tinte tenui;

- circa 5% per tinte ben definite;

- circa 10% per tinte molto brillanti;

- aumentare da 3 a 4 volte i dosaggi per calcestruzzi trattati a vapore.

In genere le prestazioni del calcestruzzo fresco non subiscono significative variazioni per dosaggi di pigmenti che non superano il 5-6%. Le possibili modifiche riscontrabili nei calcestruzzi freschi riguardano:

- riduzione della lavorabilità a parità di acqua/cemento o aumento dell’acqua d’impasto a parità di lavorabilità se si impiegano pigmenti molto fini dosati oltre il 6%;

- riduzione dell’aria inglobata a parità di dosaggio di additivo aerante o incremento di additivo aerante per ottenere lo stesso volume di aria inglobata soprattutto con i pigmenti neri a base di carbon black;

- rari esempi di presa rapida con pigmenti a base di carbon black o ossidi di ferro. Le prestazioni del calcestruzzo indurito che possono essere modificate sono la resistenza meccanica e la resistenza alla penetrazione dell’acqua quando, a causa dei pigmenti molto fini, aumenta la richiesta d’acqua d’impasto e quindi il rapporto acqua/cemento.

Questi sono i più importanti parametri che possono influenzare le prestazioni cromatiche del calcestruzzo indurito:

- colore e finezza del cemento;

- presenza di cenere volante;

- colore dell’aggregato;

- finitura della superficie del calcestruzzo in funzione del cassero;

- tipo di olio disarmante per rimuovere i casseri dal calcestruzzo;

- finitura dell’intonaco in relazione alla frattazzatura superficiale;

- tipo di stagionatura.

Gli additivi per calcestruzzo – Capitolo 11

Impiego degli additivi per ridurre il ritiro igrometrico

Una soluzione ai problemi derivanti da una mancata stagionatura umida, con conseguente fessurazione della superficie del calcestruzzo, è stata trovata nell’impiego degli additivi, introdotti nell’impasto del calcestruzzo al momento del suo confezionamento. Per ridurre il ritiro igrometrico si può contare su due tipi di additivi:

• additivi riduttori di acqua d’impasto (Capitolo II);

• additivi anti-ritiro (SRA).

11.3.1 Additivi riduttori di acqua d’impasto

E’ già stato esaminato nel Capitolo II l’impiego degli additivi superfluidificanti per ridurre l’acqua d’impasto e, a parità di rapporto acqua/cemento, anche il dosaggio di cemento con aumento del contenuto degli aggregati per compensare la diminuzione in volume della pasta di cemento (acqua + cemento) come è mostrato in Fig. 2.4-C. L’impiego degli additivi superfluidificanti riduce il ritiro igrometrico in quanto fa diminuire il volume della pasta di cemento, fonte del ritiro igrometrico, e fa aumentare il volume degli aggregati che si oppongono al ritiro.

11.3.2 Additivi anti-ritiro (SRA)

Gli additivi SRA (Shrinkage-Reducing Admixtures) a base di poliglicoli (come il polipropilen-glicol, il neopentil-glicol o il poliossipropilen-glicol) provocano una significativa riduzione del ritiro igrometrico come è mostrato nella Fig. 11.2 (2).

Tuttavia, una completa eliminazione del ritiro igrometrico può essere realizzata solo combinando un additivo SRA (dosato all’1% sul peso del cemento) con un agente espansivo (Capitolo XIII) a base di ossido di calcio dosato al 10% sul peso del cemento, come è mostrato nella Fig. 11. 3 (3).

Nell’aggiunta combinata dell’additivo SRA con un agente espansivo a base di CaO, si registra una sinergia basata su due effetti: quello atteso basato sulla riduzione del ritiro alle lunghe stagionature quando il calcestruzzo è esposto all’aria insatura di vapore (UR = 65%), e quello inatteso, ma altrettanto benefico, basato sulla maggiore espansione del calcestruzzo durante la sua stagionatura umida iniziale (con UR = 99%) all’interno dei casseri o mediante protezione con teli impermeabili.

Un’altra interessante applicazione pratica dell’additivo SRA, in combinazione con un additivo superfluidificante policarbossilico (per ridurre l’acqua e il cemento come è mostrato in Fig. 2.4-C) e con macro-fibre polimeriche (Fig. 11.4), per contenere la propagazione delle incipienti micro-fessurazioni, riguarda le pavimentazioni industriali in calcestruzzo (4).

Grazie a questa terna di prodotti (additivo SRA + additivo superfluidificante + fibre polimeriche) viene eliminata in pratica la fessurazione della pavimentazione ancorché la superficie non venga stagionata a umido, ma soltanto protetta con un telo durante il primo giorno dal getto, e sia stata rimossa la rete elettrosaldata tipicamente impiegata in queste pavimentazioni come è mostrato nella Fig. 11.5.

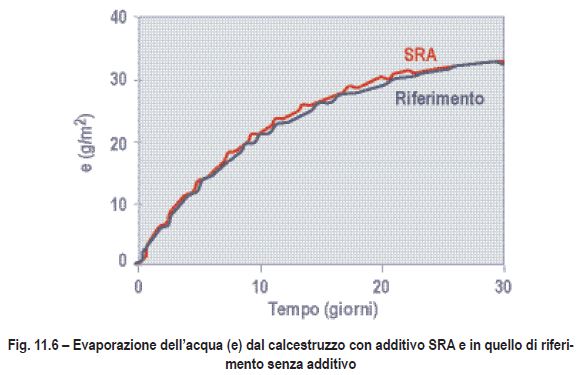

Il meccanismo d’azione degli additivi SRA non è basato sulla riduzione dell’acqua evaporata dal calcestruzzo. Infatti, la Fig. 11.6 mostra che l’evaporazione dell’acqua non è modificata dalla presenza di un additivo SRA.

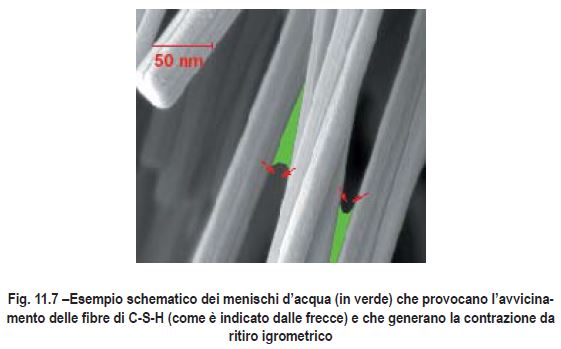

Per spiegare come gli additivi SRA possano ridurre il ritiro senza modificare la velocità di evaporazione dell’acqua dal calcestruzzo è stata proposto che questi additivi facciano diminuire la tensione superficiale (γ) dell’acqua che rimane dentro i pori capillari della pasta di cemento (5,6) provocando, secondo la nota legge di Gauss e Laplace, la riduzione della pressione capillare Pc:

Pc = 2 γ cos θ / r [11.2] dove θ (circa 0°) è l’angolo di bagnatura dell’acqua a contatto con il cemento idratato ed r è il raggio di curvatura dei menischi, che si formano a seguito della perdita d’acqua in ambienti insaturi di vapore con UR < 95%, e che sono responsabili dell’attrazione delle fi bre di C-S-H presenti nella pasta di cemento (Fig. 11.7).

Gli additivi per calcestruzzo – Capitolo 8

8.4 MODALITÀ DI IMPIEGO DEGLI INIBITORI DI CORROSIONE

Gli inibitori di corrosione possono essere impiegati in tre modi diversi e cioè come:

• additivi aggiunti al calcestruzzo fresco;

• prodotti “migranti” applicati sulla superficie del calcestruzzo indurito;

• prodotti filmogeni applicati sui ferri di armatura scoperti.

8.4.1 INIBITORI DI CORROSIONE AGGIUNTI AL CALCESTRRUZZO

Gli inibitori di corrosione possono essere impiegati come additivi introdotti (4) nel calcestruzzo fresco quando la costruzione in C.A. o C.A.P. è esposta a condizioni particolarmente aggressive (per esempio in classe di esposizione XS3 oppure XF4) e si vuole prevenire la corrosione dei ferri di armatura adottando un’ulteriore misura di sicurezza in aggiunta ad un basso rapporto a/c (≤ 0,45) e un adeguato spessore di copriferro (≥ 45 o 55 mm per strutture in C.A. o C.A.P. rispettivamente).

Oltre a ridurre la velocità del processo di corrosione delle barre di armatura gli additivi inibitori di corrosione debbono anche soddisfare i seguenti requisiti:

• essere prontamente e discretamente solubili nell’acqua d’impasto;

• essere compatibile con le proprietà del calcestruzzo.

La solubilità in acqua è di fondamentale importanza perché deve essere garantita una concentrazione uniforme dell’additivo in tutto il calcestruzzo e quindi in prossimità delle barre di armatura. Una solubilità ridotta e/o lenta dell’additivo in acqua potrebbe causare una distribuzione non uniforme dell’additivo in prossimità dei ferri di armatura e provocare quindi una corrosione galvanica dovuta alle differenti condizioni elettrochimiche che si instaurano nell’acciaio. D’altra parte una solubilità eccessiva potrebbe provocare un dilavamento dell’additivo da parte di acqua corrente dovuta alla pioggia o al moto ondoso che impatta il calcestruzzo indurito.

La compatibilità dell’additivo con il calcestruzzo consiste in una mancata modifica delle principali proprietà del calcestruzzo in termini di tempi di presa, lavorabilità del calcestruzzo fresco e resistenza meccanica del calcestruzzo indurito.

8.4.2 INIBITORI MIGRANTI APPLICATI IN SUPERFICIE

Quando si manifestano i primi segni di corrosione in atto (macchie di ruggine), ma il copriferro non è ancora divelto, gli inibitori potrebbero essere applicati sulla superficie del calcestruzzo perché possano migrare in direzione delle armature metalliche arrestandone l’incipiente corrosione (8). La migrazione può avvenire per suzione capillare, se il calcestruzzo è asciutto, o per diffusione attraverso la fase acquosa se il calcestruzzo è saturo di acqua. In entrambi i casi il successo di questa applicazione risulta essere incerto per la difficoltà di garantire realmente una completa migrazione degli inibitori.

8.4.3 INIBITORI FILMOGENI PER IL RESTAURO DEL CALCESTRUZZO DEGRADATO

Quando si deve riparare una struttura in calcestruzzo armato, i cui ferri risultino già corrosi per l’ambiente particolarmente aggressivo, è necessario rimuovere tutto il copriferro danneggiato e applicare una nuova malta di restauro. Per garantire il successo di questo intervento, dopo aver rimosso tutto il copriferro danneggiato, si applica a pennello sui ferri scoperti una pittura formata da una pasta fluida di cemento Portland (possibilmente colorata per verificarne la corretta applicazione su tutti i ferri a vista) contenente l’inibitore di corrosione al fine di migliorare la protezione delle armature metalliche da una nuova corrosione (9). La presenza del cemento Portland favorisce l’instaurazione di un PH intorno a 13 che crea le condizioni di passivazione dei ferri di armatura.

Quest’applicazione degli inibitori di corrosione risulta in pratica quella più impiegata rispetto alle altre due.

8.5 CLASSIFICAZIONE DEGLI INIBITORI DI CORROSIONE

Gli inibitori di corrosione possono essere suddivisi in tre categorie a seconda che agiscano preferenzialmente in prossimità della zona anodica, o di quella catodica, o di entrambe:

• inibitori anodici;

• inibitori catodici;

• inibitori misti.

8.5.1 INIBITORI ANODICI

Gli inibitori anodici includono una lunga lista di prodotti chimici tra i quali il nitrito di sodio (10) e di calcio (11), il nitrato di calcio (12), il benzoato di sodio (13), il cromato di sodio (14) ed altri prodotti (4). Per quanto concerne il nitrito di sodio è stato trovato (15) che in calcestruzzi fessurati esposti all’acqua di mare questo sale aggrava la corrosione probabilmente per la sua rimozione maggiore in corrispondenza delle fessure che provoca una concentrazione salina differenziale responsabile del fenomeno.

I sali di sodio presentano il rischio di aggravare la reazione alcali-aggregato nel calcestruzzo (Capitolo VII) se sono presenti aggregati alcali-reattivi. Da questo punto di vista il nitrito e il nitrato di calcio (con un dosaggio del 2-4% sul peso del cemento) sono più affidabili con una preferenza per il secondo che ha un minor costo e presenta meno rischi per la salute degli operatori che debbono manipolare questi additivi.

Il meccanismo di azione degli inibitori anodici è molto complesso ed è stato studiato principalmente per il nitrito che è il prodotto commercialmente più impiegato. Esso si basa sulla reazione del nitrito (NO2-) con gli ioni ferrosi (Fe++) e formazione di ossido d’azoto (NO) gassoso e ossido ferrico (Fe2O3) che si deposita sul ferro metallico bloccandone la corrosione secondo la seguente reazione:

2 Fe++ + 2 OH- + 2 NO2- ==> 2 NO + Fe2O3 + H2O

8.5.2 INIBITORI CATODICI

Esistono due categorie di inibitori catodici: la prima è basata su prodotti come NaOH o Na2CO3 capaci di aumentare il PH di diminuire, quindi, la solubilità del ferro nel mezzo acquoso. La seconda categoria di inibitori catodici si basa su prodotti organici come l’anilina o le sue forme sostituite da gruppi cloro, alchile e nitro (16) oppure da prodotti tensioattivi (17).

8.5.3 INIBITORI MISTI

Gli inibitori misti infl uenzano sia il processo anodico che quello catodico e sono ideali per eliminare le celle elettrochimiche che si formano nel calcestruzzo armato. Essi sono basati su prodotti aromatici o olefi ne con gruppi funzionali, come l’NH2, capaci di scambiare almeno un protone e un elettrone (4).

Gli additivi per calcestruzzo – Capitolo 4

4.3 ACCELERANTI DI INDURIMENTO

A differenza degli acceleranti di presa che vengono utilizzati in applicazioni molto particolari, gli acceleranti di indurimento hanno sempre presentato un interesse molto più generale in tutte le opere in calcestruzzo. L’interesse per questo tipo di additivi è sostanzialmente legato all’importanza del concetto di produttività. In sostanza, gli acceleranti di indurimento consentono di raggiungere in un tempo minore un determinato livello di resistenza meccanica quasi sempre posto come obiettivo da raggiungere alle brevi stagionature (1-3 giorni): questa resistenza meccanica iniziale può riguardare la scasseratura delle strutture e quindi un più rapido recupero delle casseforme, o anche un più celere avanzamento del lavoro se queste strutture debbono essere in qualche modo sollecitate per effetto del proprio peso (per esempio in una struttura a sbalzo) o dei pesi delle altre strutture (per esempio in un pilastro) o di carichi esterni (per esempio in una struttura che debba essere precompressa).

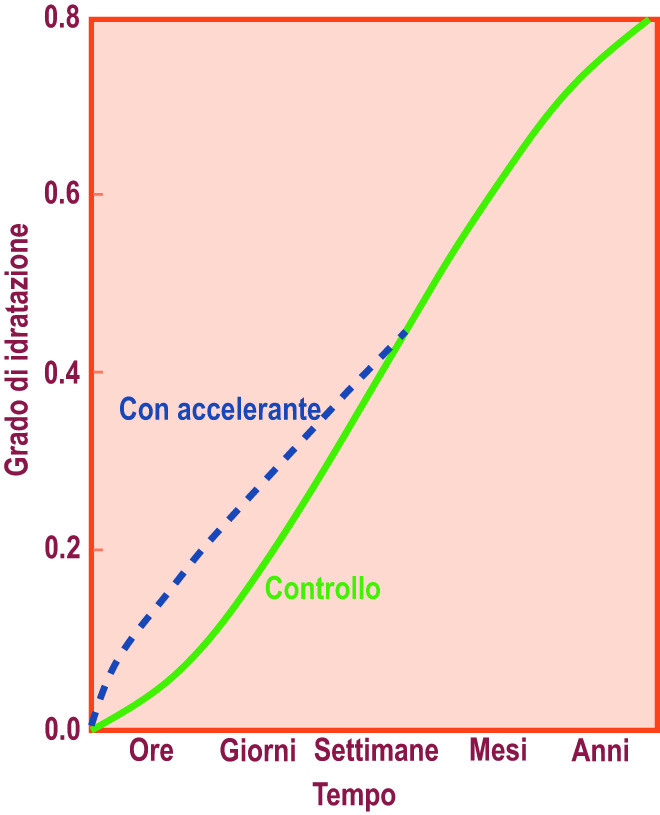

Qualunque sia la ragione per conseguire in un minor tempo l’obiettivo di una resistenza meccanica alle brevi stagionature, resta il fatto che gli acceleranti di indurimento, come del resto i ritardanti (Capitolo III), non vengono mai impiega- ti, come accade, invece, per i riduttori d’acqua (Capitolo II), al fine di migliorare la prestazione del calcestruzzo in servizio. Essi agiscono, in pratica, sul grado di idratazione (α) provocandone un più rapido aumento ai tempi brevi, ma lasciandone sostanzialmente immutato il valore a tempi relativamente lunghi (28 giorni) com’è schematicamente mostrato in Fig. 4.5.

Gli acceleranti di indurimento sono stati, forse, i primi additivi ad essere impiegati nel modificare il comportamento del calcestruzzo, fin da quando si è scoperto di e brevettato migliorare le (4) resistenze nel 1855 meccaniche che il cloruro di del calcestruzzo calcio soprattutto (CaCl2) era in alle grado brevi stagionature.

Poiché la positiva azione accelerante sull’idratazione del cemento, esercitata dai sali a base di cloruro, può essere accompagnata, se il cloruro supera certi limiti, da un effetto negativo sulla corrosione dei ferri d’armatura (6), è conveniente distinguere gli acceleranti di indurimento in:

- additivi a base di cloruro;

- additivi privi di cloruro.

4.3.1 ACCELERANTI DI INDURIMENTO A BASE DI CLORURO

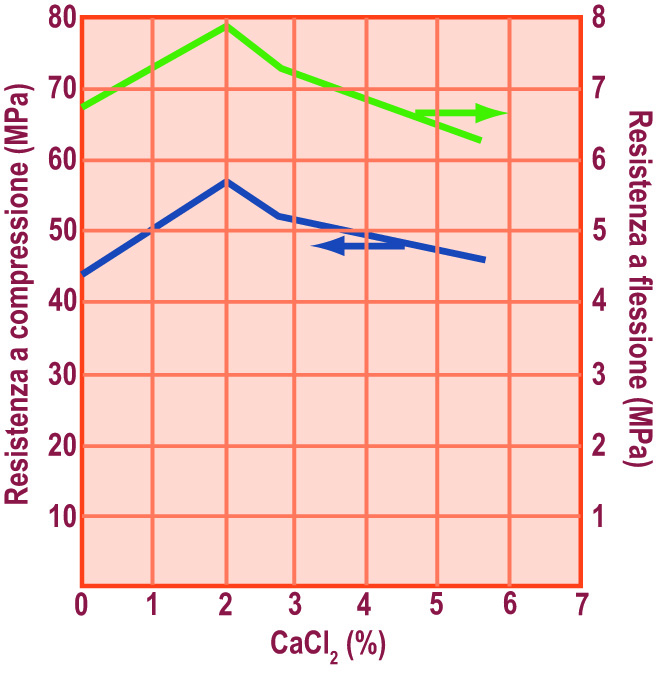

L’effetto accelerante del cloruro di calcio, che è particolarmente richiesto nella stagione invernale quando per le basse temperature l’idratazione del ce- mento subisce un rallentamento iniziale, è stato per molto tempo sfruttato in passato ricorrendo anche a dosaggi relativamente elevati (6) del sale in forma di polvere (Fig. 4.6).

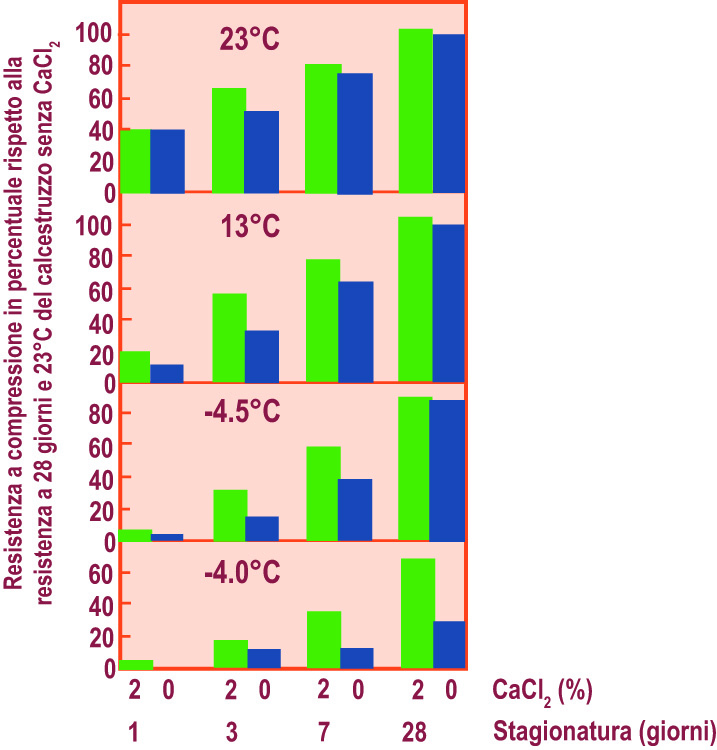

L’impiego resistenze del meccaniche CaCl2 al suo dosaggio ottimale (2%) provoca degli incrementi sostanziali soprattutto a 1 e 3 giorni, trascurabili a 7 giorni e praticamente assenti a 28 giorni, a meno che il calcestruzzo non debba essere stagionato a temperature molto basse prossime a 0°C (Fig. 4.7): in queste particolari condizioni, a causa del basso grado di idratazione anche a lunghe stagionature, l’effetto del cloruro di calcio si fa sentire positivamente fino a 28 giorni.

Utilizzando l’additivo in forma di polvere, soprattutto in coincidenza di mescolamenti non accurati in betoniera, si è talvolta determinato casualmente un’elevata concentrazione di sale in prossimità delle armature, con conseguente pericolo di corrosione dei ferri, promossa dalla presenza del cloruro, che in talune circostanze ha provocato anche improvvisi collassi delle strutture.

Tutto ciò ha portato gradualmente ad adottare i seguenti provvedimenti:

- impiegare additivi acceleranti in forma di sali pre-discolti in acqua per favorire una più omogenea distribuzione dell’additivo nel calcestruzzo;

- porre dei limiti nel contenuto dei cloruri negli additivi acceleranti;

- sviluppare nuovi additivi acceleranti esenti da cloruri.

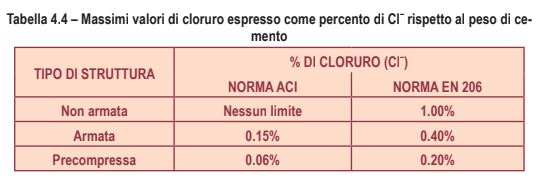

Per quanto concerne il tenore di cloruro che al massimo può essere introdotto nel calcestruzzo (incluso quello proveniente dagli additivi o dagli altri ingredienti), la Tabella 4.4 riporta i limiti tollerati dalle norme americane (ACI) e da quelle europee (EN 206).

Come si può vedere, mentre nelle norme americane non esiste alcun limite nel tenore di cloruro per le strutture in calcestruzzo non armate (poiché si è recepito il principio che esso possa essere pericoloso solo nei confronti dei ferri di armatura), nelle norme europee, invece, si è assunto una linea di maggior prudenza ponendo un limite al contenuto di cloruro anche in assenza di ferri di armatura. Nel caso delle strutture armate e precompresse, invece, il tenore massimo di cloruro è più limitato nelle norme americane che in quelle europee.

Va segnalato, infine, che, in presenza di armature tese nelle strutture precompresse, il limite nel tenore di cloruro deve essere più severo per tener conto del fatto che l’eventuale azione corrosiva indotta dai cloruri, diventa più pericolosa se i ferri sono sottoposti ad una permanente ed elevata sollecitazione di trazione (stress corrosion).

In vista di queste limitazioni, il cloruro è stato fortemente ridotto o addirittura eliminato nelle formulazioni di acceleranti per calcestruzzo, ed i produttori che ne fanno uso debbono comunque dichiararne la percentuale presente nell’additivo per evitare che nel confezionamento del calcestruzzo vengano superati i limiti massimi riportati nella Tabella 4.4.

In realtà, oltre ai potenziali effetti negativi del cloruro sulla corrosione dei ferri, occorre tener conto anche che il cloruro, da solo o in combinazione con altri ingredienti come per esempio il ligninsolfonato per produrre riduttori d’acqua di tipo accelerante, può far aumentare tanto il ritiro igrometrico (soprattutto alle brevi stagionature), quanto lo scorrimento viscoso com’è mostrato dai dati riportati rispettivamente nelle Tabelle 4.5 e 4.6.

4.3.2 ACCELERANTI DI INDURIMENTO PRIVI DI CLORURO

Molti prodotti sono stati provati al fine di trovare un accelerante che non presentasse i rischi di corrosione del cloruro di calcio nei confronti dei ferri delle strutture armate. Alcuni di essi sono in pratica impiegati per formulare additivi acceleranti, ma nessuno presenta le caratteristiche del cloruro di calcio e soprattutto il suo basso costo. Tra i prodotti normalmente impiegati i più diffusi sono la ma molti trietanolammina, altri sali, quali per N(CHesempio 2-CH2-OH)il nitrato 3 ed il formiato di calcio, di calcio (7), il Ca(HCOO)fluoruro di sodio 2, (8), il tiosolfato di potassio (9), ecc. possono essere impiegati. L’azione accelerante della maggior parte degli elettroliti si esplica sull’idratazione dei silicati e del C3S in particolare (10-13).

La trietanolammina è particolarmente usata come coadiuvante di macinazione ed essa è quindi molto spesso presente come additivo per cementi. Essa entra, inoltre, in molte formulazioni di fluidificanti per calcestruzzi al fine di controbilanciare l’azione ritardante di qualche altro prodotto (Tabella 2.3). Il dosaggio della trietanolammina difficilmente supera il valore di 0.1% rispetto alla massa di cemento. La trietanolammina agisce da accelerante sull’idratazione del C3A sia favorendo la formazione di alluminati idrati esagonali, sia promuovendone la conversione nell’idrato cubico; in presenza di gesso la trietanolammina accelera la produzione di ettringite come anche la trasformazione di questa in monosolfoalluminato. La trietanolammina ritarda l’idratazione del C3S allungando il periodo di induzione, fa aumentare il rapporto molecolare CaO/SiO2 del C-S-H e favorisce la produzione di idrossido di calcio amorfo. L’azione della trietanolammina, quindi, risulta, complessivamente accelerante dell’indurimento se il suo dosaggio è di circa 0.025%, mentre è di tipo ritardante con un dosaggio superiore a 0.06% (9). E’ probabile che i dosaggi più elevati ritardino eccessivamente l’idratazione del C3S.

Il formiato di calcio agisce da accelerante di indurimento oltre che di presa quando viene aggiunto in misura di qualche percento rispetto alla massa di cemento. L’azione accelerante del formiato di calcio è simile a quella di molti altri elettroliti. Esso, infatti, agisce sostanzialmente da accelerante nei confronti del C3S (10,12,14), sebbene formi un sale complesso con il C3A, come il C3A•Ca(HCOO)2•xH2O, simile al monosolfoalluminato idrato. Il maggior limite all’impiego del formiato di calcio consiste nel costo relativamente elevato per il suo dosaggio (1-3%), oltre che nella sua limitata solubilità in acqua che ne impedisce un impiego come additivo sotto forma di soluzione acquosa: esso, pertanto, deve essere impiegato sotto forma di polvere da sciogliere preliminarmente nell’acqua d’impasto per il calcestruzzo.