Durabilità del Calcestruzzo Armato

DEFINIZIONE DI DURABILITÀ

Si definisce durabile una costruzione in calcestruzzo armato con una vita utile di servizio di almeno 50 anni. Tuttavia, per opere di una particolare importanza strutturale o sociale si può raddoppiare la vita utile di servizio aumentando il copriferro di almeno 10 mm.

A CHI SERVE LA DURABILITÀ?

Chi trae il vantaggio economico dalla durabilità dell’opera? Solo il proprietario. Ed è quindi il committente dell’opera ed il suo progettista a dover rispettivamente pretendere e prescrivere la durabilità. In sostanza, occorre che la durabilità sia prescritta dal progettista in capitolato, che ci sia il giusto riconoscimento economico all’impresa, e che si eserciti un controllo in corso d’opera per verificare se la prescrizione è stata rispettata. La verifica della prescrizione è possibile solo se è basata su determinazioni di proprietà oggettivamente misurabili. Si dovrebbero bandire, da ogni capitolato che si rispetti, frasi generiche ed ambigue come “calcestruzzo di buona qualità” oppure “esecuzione a regola d’arte” o determinazioni impossibili come quella sul dosaggio di cemento in una carota di calcestruzzo.

DURABILITÀ E AMBIENTE

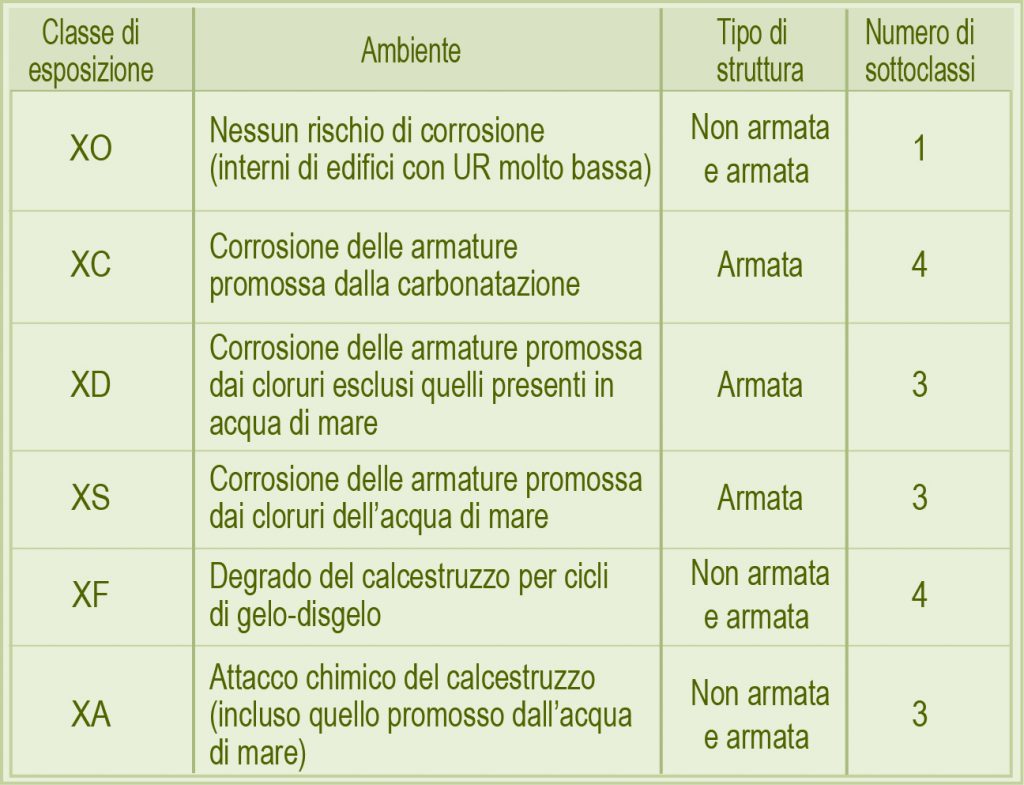

La durabilità di un materiale è la capacità di conservare nel tempo le prestazioni iniziali in relazione all’ambiente in cui si trova. E’ importante, nel valutare la durabilità di una struttura, considerare l’ambiente in cui l’opera è destinata a sorgere. Le categorie ambientali più o meno aggressive nei confronti del calcestruzzo e dei ferri di armatura sono chiamate classi di esposizione e nella Tabella 1 sono mostrate le varie classi di esposizione.  Tabella 1. Classi di esposizione secondo la norma UNI-EN 206Nei paragrafi che seguono verranno esaminati i parametri composizionali e lo spessore di copriferro per garantire la durabilità nelle varie classi di esposizione. Successivamente, verranno discusse alcune raccomandazioni esecutive da adottare sempre, indipendentemente dall’ambiente cui il calcestruzzo è esposto.

Tabella 1. Classi di esposizione secondo la norma UNI-EN 206Nei paragrafi che seguono verranno esaminati i parametri composizionali e lo spessore di copriferro per garantire la durabilità nelle varie classi di esposizione. Successivamente, verranno discusse alcune raccomandazioni esecutive da adottare sempre, indipendentemente dall’ambiente cui il calcestruzzo è esposto.

AMBIENTI INTERNI

Gli ambienti interni (abitazioni, uffici, ecc.) sono quelli protetti dagli agenti atmosferici. Questo ambiente può arrecare qualche danno, solo ai ferri di armatura. L’aria – ed in particolare l’anidride carbonica, l’ossigeno e l’umidità in essa contenuti – può provocare la corrosione delle armature metalliche a seguito di un fenomeno denominato carbonatazione. In realtà, il ruolo dell’anidride carbonica è quello di un complice, mentre i veri killer nei confronti dei ferri sono l’ossigeno e l’umidità.In un calcestruzzo non carbonatato si stabiliscono, per lo sviluppo di Ca(OH)2 a seguito della idratazione del cemento, condizioni di forte basicità (pH > 13) particolarmente favorevoli alla buona conservazione delle armature metalliche, perché sul ferro si forma una patina di ossido impermeabile e adesivo al substrato. In questa situazione (passività) la pellicola di ossido impedisce all’ossigeno ed all’umidità di trasformare il ferro metallico in ruggine secondo il seguente schema:

| 3O2 | |||

| 4 Fe + | =====> | 4 Fe(OH)3 | [1] |

| 6H2O | |||

| (metallo) | (aria umida) | (ruggine impermeabile) | |

Quando però la zona di calcestruzzo che avvolge i ferri è penetrata dall’anidride carbonica, la situazione cambia radicalmente. Infatti, l’anidride carbonica annulla la basicità a seguito del processo di carbonatazione:

| Ca(OH)2 | + CO2 | =====> | CaCO3+H2O | [2] |

| (calce) | (anidride carbonica) | (carbonato) |

In queste condizioni il pH scende a valori di circa 9 ed il ferro perde la sua passività (depassivazione) cioè è in grado di subire la corrosione secondo l’equazione [1]. La carbonatazione non danneggia il calcestruzzo e neppure danneggia direttamente i ferri di armatura. Essa crea solo le condizioni favorevoli al processo di corrosione da parte dell’ossigeno e dell’umidità, attraverso la diminuzione del pH. In sostanza l’anidride carbonica è solo un complice che spiana la strada ai veri responsabili (ossigeno e umidità) della corrosione.Come ci si può difendere dalla corrosione promossa dalla carbonatazione? Sostanzialmente con due accorgimenti:1) riducendo il rapporto acqua/cemento ( a/c), perché questa riduzione rende la matrice cementizia più compatta e quindi meno penetrabile tanto dal complice (CO2) quanto dai due killer (O2 e H2O); 2) aumentando lo spessore del copriferro. Nelle strutture normali, cioè non armate, non esiste alcun limite per a/c giacché, non esiste alcun rischio di corrosione. D’altra parte, per le opere in c.a. p. – rispetto a quelle in c.a. – occorre adottare misure preventive più conservative sia per a/c (0.60 anziché 0.65), sia per il copriferro (25 anziché 15 mm).

AMBIENTI ESTERNI

Gli ambienti esterni possono essere di due tipi: quelli esposti alla pioggia o in genere all’umidità (XC) e quelli esposti alle alternanze termica intorno allo 0°C con formazione di ghiaccio (XF). Nell’ambiente esposto alla pioggia si possono verificare fenomeni di dilavamento del calcare da parte dell’azione congiunta dell’acqua e della CO2. Per questo motivo è necessario abbassare il rapporto a/c a 0.60.Nelle strutture esposte ai cicli di gelo-disgelo occorre abbassare il rapporto a/c a 0.55, innalzare il copriferro di 5 mm, adottare aggregati non gelivi, e soprattutto inglobare aria in forma di microbolle uniformemente spaziate e capaci di ospitare l’acqua libera sospinta dalla formazione di ghiaccio.

I SALI DISGELANTI

Sono esposte ai sali disgelanti a base di cloruro nel periodo invernale le opere stradali, autostradali, aeroportuali e le pavimentazioni esterne. Oltre alle aggressioni presenti nella classe di esposizione XF, occorre tener conto della presenza dei cloruri capaci di promuovere una corrosione più severa (pitting corrosion) delle armature (XD). Pertanto, è necessario predisporre una risposta all’attacco aggressivo ancor più efficace che non negli ambienti esposti solo ai cicli di gelo-disgelo.

IL MARE

Sono previste due sub-ambienti: ambiente marino (XS) in clima temperato oppure accompagnato da cicli di gelo e disgelo (XF) . In entrambi i casi il calcestruzzo è esposto all’attacco dei sali solfatici, ed i ferri di armatura sono aggredibili dai cloruri. Nel caso in cui, nell’ambiente marino si verifichino anche cicli di gelo e disgelo, occorre adottare una linea difensiva più efficace inglobando microbolle d’aria.

AMBIENTE CHIMICAMENTE AGGRESSIVO

La classe di esposizione XA riguarda le opere in calcestruzzo in ambiente chimicamente aggressivo: solfati, solfuri, ammoniaca, magnesio, sostanze acide, ecc. Tra questi agenti, il solfato gioca un ruolo determinante per la frequenza con cui è riscontrabile nei terreni, nelle acque naturali e negli ambienti industriali. Quando un calcestruzzo poroso viene a contatto con il solfato subisce degrado a seguito della reazione di quest’ultimo con i calcio-alluminati idrati (C-A-H) ed i calcio-silicati idrati (C-S-H), entrambi prodotti dall’idratazione del cemento.I fenomeni di degrado consistono nella formazione di due componenti (entrambi a carattere espansivo-dirompente) denominati ettringite e thaumasite formati per reazione del solfato rispettivamente con C-A-H e C-S-H. Per impedire il degrado è necessario adottare due misure: rendere il calcestruzzo meno poroso abbassando il rapporto a/c e stagionando adeguatamente il conglomerato; impiegare un cemento meno ricco in alluminati e quindi meno disponibile a formare l’ettringite. Per individuare il rapporto a/c e stabilire se si deve impiegare un cemento resistente ai solfati è necessario conoscere la concentrazione di solfato nell’ambiente.

VERIFICA DELLE PRESCRIZIONI

Se è vero che un limite nel rapporto a/c è la premessa indispensabile per la costruzione di un calcestruzzo durabile, cosa si può fare in pratica per verificare che questo limite non sia stato effettivamente superato? La verifica di questo parametro offre non poche difficoltà anche a chi volesse determinare sia l’acqua di impasto, sia il dosaggio di cemento al momento del getto. Infatti, se in qualche modo si arriva a determinare l’acqua di impasto, la verifica del dosaggio di cemento – basato sul passante ad un certo vaglio del calcestruzzo fresco – presenta notevoli incertezze per la presenza di altri componenti non cementizi di paragonabile finezza. D’altra parte, la determinazione del dosaggio di cemento in un calcestruzzo indurito è di fatto oggi impossibile con la disponibilità dei leganti idraulici secondo la nuova normativa europea. Da tutto ciò deriva che l’unico modo praticabile, per verificare che sia stato effettivamente adottato il rapporto a/c prescritto consiste nel controllo indiretto della resistenza caratteristica (Rck) sugli impasti delle prove preliminari eseguite con il rapporto a/c prescelto. In mancanza di queste prove, la correlazione tra Rck ed a/c viene fornita indicativamente dalla norma UNI 9858 che stabilisce i criteri di durabilità del calcestruzzo in relazione alle classi di esposizione ambientale. Se nel calcestruzzo è necessario prevedere la presenza di un determinato volume di aria (4-6%) per le classi di esposizione i valori di Rck debbono essere abbattuti di circa il 20%.

NON SOLO A/C: OCCORRE ANCHE COSTIPARE E STAGIONARE

Per garantire la durabilità delle strutture reali non è sufficiente rispettare il limite nel rapporto a/c e nel volume di aria. Per una struttura durabile occorre anche che in corso d’opera siano rispettate due altre condizioni tanto importanti quanto disattese nella pratica del cantiere: il calcestruzzo gettato deve essere costipato a rifiuto; il calcestruzzo al momento dello scassero deve essere protetto dall’evaporazione per un periodo di almeno 3 giorni. Sulla prima delle due condizione si possono fare le seguenti tre importanti considerazioni:- l’importanza della compattazione è legata al fatto che un calcestruzzo mal compattato presenta vuoti e macro-difetti che favoriscono l’ingresso degli agenti aggressivi nel materiale;- per assicurare realisticamente una buona costipazione è necessario che il calcestruzzo possegga un’adeguata lavorabilità (classe di consistenza S4 o S5) senza che si ricorra a riaggiunte d’acqua in cantiere che aumenterebbero di fatto a/c e penalizzerebbero la durabilità;- per verificare, in modo semplice, che l’impresa abbia costipato adeguatamente il calcestruzzo si può prescrivere in capitolato di misurare la massa volumica sulle carote estratte dalla struttura in opera e confrontarla con quella del provino impiegato per il controllo della Rck; la prima non dovrebbe risultare inferiore alla seconda per più del 3% (o di altro valore che si è disposti a tollerare).Sulla seconda condizione (stagionatura umida) per almeno 3 giorni è necessario sottolineare che un calcestruzzo rischia di non essere di fatto durabile se la sua “pelle” si essicca prima ancora che il cemento abbia potuto reagire con l’acqua di impasto. Se ciò accade, si verifica un arresto nel processo di idratazione con grave pregiudizio sulla impermeabilità dello strato corticale del conglomerato.Poiché anche la stagionatura ha un costo, difficilmente essa verrà offerta da un’impresa se questa operazione non è stata prevista in capitolato. In pratica, per assicurare una buona stagionatura umida occorre che la superfice a vista della struttura sia bagnata continuamente con acqua nebulizzata, oppure coperta con teli impermeabili o più semplicemente trattata con membrane anti-evaporanti applicate a spruzzo subito dopo la scasseratura.

CONCLUSIONI

Per concludere un calcestruzzo durabile richiede – già in fase di capitolato – che si definiscano tre aspetti da verificare in corso d’opera:

- una Rck che corrisponda al rapporto a/c da adottare in relazione all’ambiente aggressivo;

- una costipazione del calcestruzzo in opera in modo, che la massa volumica della struttura (misurata su carote) non scenda per più del 3% sotto quella del corrispondente provino (su cui si determina la Rck) compattato a rifiuto;

- una stagionatura umida della superficie del calcestruzzo per almeno 3 giorni dopo la scasseratura.