Dizionario enciclopedico del calcestruzzo – Capitolo 17

Corrosione promossa dalla carbonatazione. L’aria – ed in particolare l’anidride carbonica, l’ossigeno e l’umidità in essa contenuti – può provocare la corrosione delle armature metalliche a seguito di un fenomeno denominato carbonatazione (←). In realtà, il ruolo dell’anidride carbonica (CO2) è quello di un complice, mentre i veri killer nei confronti dei ferri sono l’ossigeno e l’umidità contenuti nell’aria, come è mostrato nel processo che riguarda la corrosione dei ferri di armatura (←).

Inizialmente nel calcestruzzo si stabiliscono, per lo sviluppo della calce di idrolisi (←), Ca(OH)2, a seguito dell’idratazione del cemento (←), condizioni di forte basicità (pH>13) particolarmente favorevoli alla buona conservazione delle armature metalliche; in queste condizioni, infatti, sul ferro si forma un film di ossido ferrico impermeabile e adesivo al substrato metallico; in questa situazione, detta di passivazione (←), la pellicola impermeabile di ossido ferrico impedisce all’ossigeno ed all’umidità di arrivare al ferro metallico che si trova sotto il film impermeabile e pertanto impedisce la formazione di ruggine secondo lo schema del processo sopra mostrato. Quando però la zona di calcestruzzo che protegge i ferri, il copriferro (←), è completamente penetrata dall’anidride carbonica, la situazione cambia radicalmente. Infatti, l’anidride carbonica annulla la basicità a seguito del processo di carbonatazione che consiste

nella trasformazione della calce di idrolisi in carbonato di calcio (CaCO3):

Ca(OH)2 + CO2 -> CaCO3 + H20

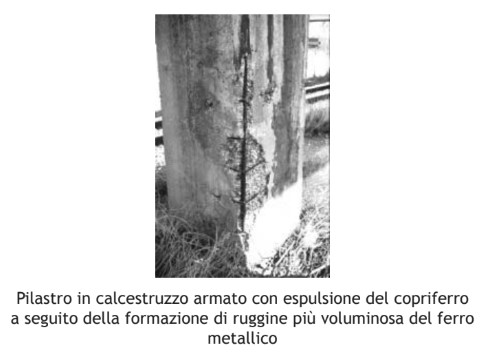

In seguito della carbonatazione, la calce di idrolisi è in tutto o in parte neutralizzata e il pH scende a valori di circa 9: il ferro, già a pH minori di 11, perde la sua passività (depassivazione (←)), cioè è in grado di subire la corrosione secondo la reazione che porta alla formazione di ruggine sopra mostrata. In sostanza, il film di ossido di ferro inizialmente protettivo (per la sua impermeabilità all’ossigeno ed all’acqua) diventa poroso ed incoerente se il pH scende sotto 11 e non è più in grado di bloccare l’accesso dell’ossigeno e dell’umidità al substrato metallico. In queste condizioni, a seguito della trasformazione del ferro in ruggine (circa 6-7 volte più voluminosa del metallo), il copriferro viene prima fessurato e quindi espulso come è mostrato nella Figura che segue:

La carbonatazione, di per sé, non danneggia il calcestruzzo e neppure danneggia direttamente i ferri di armatura. Essa crea solo le condizioni favorevoli al processo di corrosione da parte dell’ossigeno e dell’umidità. In altre parole, un calcestruzzo armato conservato in un ambiente di pura CO2 potrà subire una completa carbonatazione del copriferro senza, però, alcun rischio

di corrosione per le armature metalliche a causa della mancanza dei prodotti (H2O, O2) che alimentano la trasformazione di ferro metallico in ruggine. La velocità con cui il fronte della carbonatazione avanza nel copriferro segue una legge del tipo:

x = K √t

dove x è lo spessore di calcestruzzo penetrato dalla CO2 al tempo t, e K è una costante che dipende dalla qualità del calcestruzzo, in particolare dal rapporto acqua/cemento (←), a/c, oltre che dal tipo e classe di cemento (←), ma anche dall’umidità relativa (UR) dell’aria raggiungendo il valore massimo a circa 60-70% di UR.

Lo spessore carbonatato x è determinabile spruzzando una soluzione di fenolftaleina (←) (il cui colore cambia con il pH, sulla superficie di frattura di un provino di calcestruzzo il quale è rimasto esposto all’aria; lo spessore di calcestruzzo che rimane di colore grigio corrisponde ad x, mentre la parte di calcestruzzo non carbonatata si colora in rosso.