Il nuovo calcestruzzo – Calcestruzzo proiettato

Capitolo XXII – Calcestruzzo proiettato

22.1 DEFINIZIONI

Il calcestruzzo proiettato – più noto forse con il termine tedesco di spritz beton o inglese di shotcrete – può essere definito come conglomerato cementizio pneumaticamente indirizzato ad alta velocità su una superficie (Fig. 22.1).

Fig. 22.1 – Il calcestruzzo è proiettato da un operatore, noto come “lancista” (nozzleman in

inglese), sulla superfi cie rocciosa di una galleria appena scavata

due distinti processi per questa tecnologia applicativa:

• per via secca, quando tutti gli ingredienti solidi del conglomerato sono accuratamente mescolati e la miscela secca è spinta da un flusso di aria compressa

fino all’ugello della pompa dove viene aggiunta l’acqua prima di proiettare la miscela su una superficie; la prima applicazione, nota come gunite (dall’inglese

togun, sparare), risale al 1910

• per via umida, quando tutti gli ingredienti, inclusa l’acqua, sono accuratamente mescolati e l’impasto più o meno fluido viene sospinto fino all’ugello della

pompa dove l’aria compressa lo proietta sulla superficie; la prima applicazione, nota come shotcrete (dall’inglese to shot concrete, sparare calcestruzzo)

risale agli anni ’60 del secolo precedente.

La tecnica del calcestruzzo proiettato è forse la più versatile tra quelle disponibili per la costruzione delle opere in c.a.:

• si può applicare su qualsiasi superficie (terreno, roccia, acciaio, calcestruzzo vecchio, muratura in pietra o mattone);

• consente illimitate possibilità di forma per strutture con configurazioni geometriche complesse;

• può essere applicato laddove il getto tradizionale presenta difficoltà esecutive (su soffitto e su pareti dietro tubazioni o altri ostacoli meccanici).

22.2 RACCOMANDAZIONI PER UNA CORRETTA APPLICAZIONE DEL

CALCESTRUZZO PROIETTATO

I principali inconvenienti del calcestruzzo proiettato, tutti derivanti da deficitarie applicazioni in pratica soprattutto con la tecnica della via secca, possono

essere:

• eterogeneità del materiale in situ;

• scarsa aderenza al substrato;

• delaminazione tra i vari strati;

• incompleto riempimento dietro le armature metalliche;

• rimbalzo degli inerti e sfrido.

Tutti questi inconvenienti possono, però, essere eliminati se si dispone di operatori abili ed esperti e se si predispone un’adeguata composizione del conglomerato

cementizio da spruzzare.

Nei paragrafi che seguono vengono illustrati gli accorgimenti per eliminare o almeno ridurre significativamente gli inconvenienti.

22.2.1 COMPOSIZIONE DEL MATERIALE IN SITU

Nel processo per via secca, l’acqua viene immessa a discrezione del “lancista” (Fig. 22.1) a seconda delle locali condizioni del sottofondo (umidità, inclinazione,

ecc.). Inoltre l’acqua, passa preferibilmente attraverso un percorso radiale e periferico bagnando così più il fl usso esterno di calcestruzzo che non quello interno.

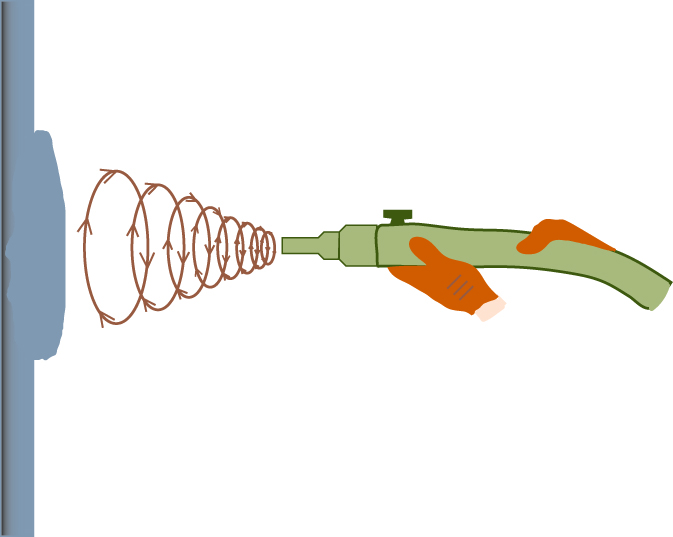

Ciò comporta un rapporto a/c variabile da zona a zona del calcestruzzo in situ, e quindi anche variazioni nelle prestazioni. L’inconveniente può essere ridotto da una attento controllo dell’acqua immessa e da un leggero movimento circolare dell’ugello per sovrapporre zone più asciutte con quelle più bagnate ( Fig. 22.2).

Fig. 22.2 – Un piccolo movimento circolare riduce le variazioni locali nel rapporto a/c e rende

quindi più uniforme il calcestruzzo proiettato (disegno adattato da ACI)

da una attento controllo dell’acqua immessa e da un leggero movimento circolare dell’ugello per sovrapporre zone più asciutte con quelle più bagnate ( Fig. 22.2).

Questa problematica non esiste nel processo per via umida dove il calcestruzzo in situ è molto più uniforme perché il rapporto a/c può essere preliminarmente

determinato e controllato e non è sotto il controllo discrezionale del “lancista”.

A causa del rimbalzo dell’aggregato grosso da parte del sottofondo e dei ferri di armatura il rapporto aggregato/cemento del calcestruzzo che lascia la lancia è

maggiore di quello in situ. Ciò comporta un arricchimento nel dosaggio di cemento del calcestruzzo in situ e quindi un maggior rischio di fessurazione per ritiro

igrometrico.

Il fenomeno è maggiore nel processo per via secca (rimbalzo del 30-40%) che non in quello per via umida (non più del 10%) ed è aggravato da una consistenza

asciutta (per la via secca), dalla presenza di ferri di armatura, e dall’inclinazione ridotta (<90°) del getto di calcestruzzo rispetto alla superficie.

22.2.2 ADERENZA AL SUBSTRATO

L’aderenza del calcestruzzo proiettato al substrato può essere migliorata significativamente se si adottano i seguenti accorgimenti:

• accurata saturazione del substrato (s.s.a.) soprattutto se fortemente assorbente (mattoni);

• attenta eliminazione di materiale estraneo o grasso;

• alta velocità di proiezione all’ugello;

• ridotta distanza dell’ugello dalla superfi cie su cui si proietta;

• angolo di incidenza del getto rispetto alla superfi cie più vicino possibile a 90°;

• eliminazione del rimbalzo dell’aggregato grosso che viene raccolto ed inglobato nel calcestruzzo già proiettato in basso.

Se correttamente applicato, l’aderenza del calcestruzzo proiettato al substrato è più che soddisfacente, come indicano a puro titolo esemplificativo i dati della Tabella 22.1.

Tabella 22.1 – Correlazione tra resistenza meccanica del calcestruzzo proiettato ed aderenza ad un substrato in roccia

In linea di massima maggiore è la resistenza meccanica a compressione maggiore dovrebbe essere aderenza al substrato. Tuttavia, altri fattori operativi,

come quelli sopra riportati (saturazione con acqua del substrato, angolo di incidenza, ecc.) determinano l’aderenza al substrato.

22.2.3 ADERENZA TRA I VARI STRATI

L’aderenza tra i vari strati di calcestruzzo proiettato può essere ridotta se gli aggregati rimbalzati si accumulano formando un vespaio e non vengono rimossi

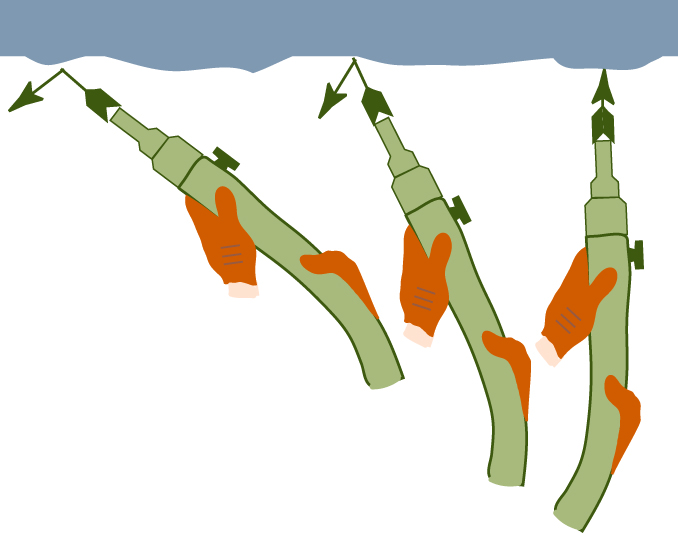

prima di applicare lo strato successivo. Questo inconveniente può essere prevenuto adottando un corretto angolo di incidenza (Fig. 22.3) e rimuovendo, con

cazzuola o spazzola, il vespaio di aggregati rimbalzati prima che lo strato abbia fatto presa.

Fig. 22.3 – Influenza dell’angolo di incidenza sul rimbalzo dell’inerte (adattato da ACI)

22.2.4 RIEMPIMENTO DIETRO LE ARMATURE METALLICHE

Uno dei maggiori problemi alla corretta applicazione dello shotcrete è rappresentato dalla presenza delle armature metalliche soprattutto se molto congestionate.

È preferibile evitare barre metalliche di diametro superiore a 12 mm, come anche è consigliabile impiegare reti elettrosaldate (possibilmente galvanizzate) con diametro di 3-4 mm e spaziatura quadrata di almeno 100 mm. La rete va posizionata a metà dello spessore dello strato di shotcrete (Fig. 22.4) quando

questo è inferiore a 10 cm e un po’ più verso l’esterno per spessori maggiori di 10 cm. In ogni caso la rete elettrosaldata e le barre debbono essere allocate in

modo sufficientemente rigido per resistere all’impatto del calcestruzzo proiettato.