Diagnosi del degrado e restauro delle strutture in C.A. – Degrado del calcestruzzo: cause chimiche

Per degrado si intende il deterioramento dei materiali, delle strutture o l’assenza di attività manutentive.

Il degrado chimico, che analizziamo oggi, è dovuto generalmente alla presenza di acqua di condensa o piovana, che a causa dell’inquinamento è ricca di sali e di anidride carbonica (CO2). La CO2 disciolta nell’acqua determina una variazione del pH della pioggia, la quale ha un’azione più aggressiva sui materiali da costruzione.

In particolare i prodotti chimici aggressivi che analizzeremo sono:

- solfati e solfuri,

- anidride carbonica,

- cloruri,

- alcali (sodio e potassio).

Vi ricordiamo che le precedenti presentazioni sull’argomento “Tecnologia del calcestruzzo” sono disponibili nella sezione Formazione calcestruzzi speciali, che si trova nel reparto Libri e Formazione.

Dizionario enciclopedico del calcestruzzo – Capitolo 19 (parte 2)

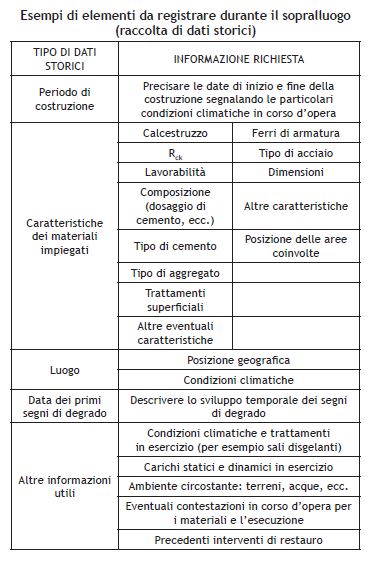

Raccolta dei dati storici

La raccolta di tutti i dati sulla “storia” della struttura – dal periodo della costruzione fino alla manifestazione dei segni di degrado – unitamente agli elementi raccolti attraverso il sopralluogo dall’esame visivo, può essere molto utile all’individuazione delle possibili cause di degrado,

i cui riscontri potranno essere trovati attraverso poche ma ben mirate prove in situ sulla struttura o di laboratorio nel seguito discusse.

I dati “storici”, come si può vedere nella Tabella che segue includono quelli relativi al periodo della costruzione, ai materiali impiegati, all’apparizione dei primi segni di degrado, alle condizioni climatiche e di esercizio, ecc.

E’ molto importante che i dati “storici” raccolti siano confermati da riscontri oggettivi attraverso le prove, perché molto spesso i dati raccolti a distanza di tempo sono inaffidabili, poco attendibili e quindi talvolta fuorvianti.

Per esempio, il fatto che alcune fessure si siano manifestate dopo alcuni mesi dal getto (←) di una pavimentazione, indica solo che le fessure sono state notate dopo alcuni mesi, ma non esclude che esse si siano innescate, in forma di cavillature poco visibili inizialmente, già dopo poche ore dal getto, come spesso si verifica quando si lavora in climi asciutti e ventilati senza alcuna protezione dall’evaporazione dell’acqua dalle superfici delle pavimentazioni.

Così, anche la manifestazione della corrosione dei ferri viene di solito registrata con l’apparizione delle macchie di ruggine che si formano in superficie dopo alcune piogge, e non già quando appaiono sul copriferro le prime microfessure difficilmente rilevabili a vista. D’altra parte, se le microfessure del copriferro appaiono, per esempio, sull’intradosso di una trave da ponte dopo pochi giorni o mesi di esercizio, è probabile che la microfessurazione abbia un’origine meccanica e che essa sia rapidamente seguita da fenomeni di corrosione dei ferri per la facilitata penetrazione degli agenti aggressivi (aria e umidità) attraverso il copriferro già fessurato.

Se, invece, le fessure appaiono dopo qualche anno è più probabile che la fessurazione sia stata indotta da fenomeni di corrosione dei ferri (promossa dagli stessi agenti aggressivi attraverso un calcestruzzo poroso ma non fessurato). Nei due esempi ora menzionati, quindi, il tempo di apparizione delle fessure può in via ipotetica indicare se le fessure del copriferro siano la causa o l’effetto della corrosione dei ferri. E’ evidente, in questo caso, come un esame dello stato di carbonatazione o di penetrazione dei cloruri all’interno del copriferro (uniforme, oppure differenziato ed accentuato in corrispondenza delle fessure) potrà dare conferma o meno alle ipotesi sopra avanzate. Si può notare, in questo caso, come la raccolta dei dati “storici” e l’esame visivo del degrado, se non sono in grado da soli di portare ad una diagnosi ben definita ed attendibile, consentono tuttavia di limitare a pochi ma ben mirati prelievi da analizzare in laboratorionper l’emissione di una diagnosi.

Prove in situ ed in laboratorio

La raccolta di risultati sperimentali determinati in sito o in laboratorio si basa sull’esecuzione di prove che possono essere suddivise in prove distruttive (←) o semi-distruttive (←) e prove non-distruttive (←).

La distinzione tra prove distruttive e prove non-distruttive consiste fondamentalmente nel fatto che le prime si basano su prove sperimentali, generalmente eseguite in laboratorio, effettuate su provini o campioni prelevati dalla struttura: ne consegue che esse prevedono in genere lo scrostamento di frammenti di intonaco, il sollevamento sia pure parziale di un rivestimento del pavimento, il carotaggio di una muratura, ecc., tutte operazioni che possono arrecare una compromissione, sia pure modesta o trascurabile, a costruzioni quantomeno sospettate di essere coinvolte da un processo di deterioramento. Le prove semi-distruttive provocano un danno più limitato, rispetto alle prove distruttive, e confinato solo allo spessore corticale della struttura.

Le prove non-distruttive, invece, presentano il vantaggio di fornire elementi utili alla interpretazione del potenziale deterioramento in atto, senza minimamente danneggiare lo stato dell’edificio o della struttura dal punto di vista estetico o strutturale. Le prove non-distruttive consistono in misure di carattere prevalentemente fisico o fisico-meccanico, come per esempio la determinazione della durezza superficiale – sclerometria (←) – o della velocità delle onde ultrasoniche (←) da eseguire in sito sulla struttura; le prove distruttive, invece, sono prevalentemente di carattere chimico o chimico-fisico da effettuare in laboratorio. Inoltre, le prove non-distruttive in sito forniscono dei dati soprattutto sul dissesto delle strutture (per esempio: cedimenti di fondazioni, sovraccarichi, ecc.) che non necessariamente coinvolgono il degrado dei materiali. Le prove distruttive effettuate in laboratorio, invece, sono prevalentemente finalizzate alla valutazione del degrado dei materiali (per esempio: distacco parziale di intonaco, rigonfiamento di una muratura, corrosione di un metallo, ecc.) che non necessariamente significano un dissesto strutturale dell’edificio.

In generale, è molto difficile che con le sole prove non-distruttive si possa arrivare ad una diagnosi corretta del degrado di una struttura. Molto spesso, esse devono essere comparate con quelle distruttive. L’accoppiamento di prove distruttive e non-distruttive, oltre al carattere di complementarità e di completezza dell’informazione desunta, presenta anche il vantaggio di ridurre globalmente il numero totale delle prove da eseguire e quindi il costo generale della diagnosi: infatti, in linea di massima, il costo della singola prova di laboratorio è relativamente basso, ma si richiede un numero relativamente elevato di prove sui diversi prelievi, rispetto alle prove non-distruttive, per poter emettere una diagnosi.

Il nuovo calcestruzzo – Il degrado delle strutture in calcestruzzo armato

10.2.1 CORROSIONE PROMOSSA DALLA CARBONATAZIONE.

L’aria – ed in particolare l’anidride carbonica, l’ossigeno e l’umidità in essa contenuti – può provocare la corrosione delle armature metalliche a seguito di un fenomeno denominato carbonatazione. In realtà, il ruolo dell’anidride carbonica (CO2) è quello di un complice, mentre i veri killer nei confronti dei ferri sono l’ossigeno e l’umidità contenuti nell’aria, come è mostrato nel processo [10.1].

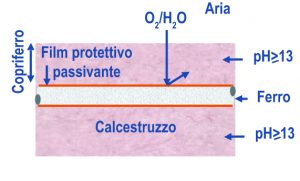

Fig. 10.2 – Ferri nel calcestruzzo: situazione di passività (assenza di carbonatazione)

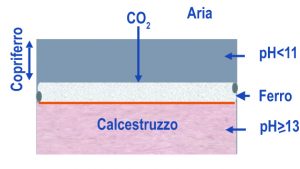

Inizialmente nel calcestruzzo si stabiliscono, per lo sviluppo di Ca(OH)2 a seguito della idratazione del cemento secondo la reazione [3.3] (§ 3.5; 3.6), condizioni di forte basicità (pH>13) particolarmente favorevoli alla buona conservazione delle armature metalliche; in queste condizioni, infatti, sul ferro si forma un film di ossido ferrico impermeabile e adesivo al substrato metallico (Fig. 10.2). In questa situazione (detta di passività) la pellicola impermeabile di ossido impedisce all’ossigeno ed all’umidità di arrivare al ferro metallico che si trova sotto il film impermeabile e pertanto impedisce la formazione di ruggine secondo lo schema del processo [10.1].Quando però la zona di calcestruzzo che protegge i ferri (copriferro) è completamente penetrata dall’anidride carbonica, la situazione cambia radicalmente.Infatti, l’anidride carbonica annulla la basicità a seguito del processo di carbonatazione che consiste nella trasformazione della calce in carbonato di calcio:![]() A seguito della neutralizzazione della calce, per effetto della reazione [10.2], il pH scende a valori di circa 9 ed il ferro, già a pH minori di 11, perde la sua passività (depassivazione), cioè è in grado di subire la corrosione (Fig. 10.3) secondo l’equazione [10.1]. In sostanza, il film di ossido inizialmente protettivo (per la sua impermeabilità all’ossigeno ed all’acqua) diventa poroso ed incoerente se il pH scende sotto 11 e non è più in grado di bloccare l’accesso dell’ossigeno e dell’umidità al

A seguito della neutralizzazione della calce, per effetto della reazione [10.2], il pH scende a valori di circa 9 ed il ferro, già a pH minori di 11, perde la sua passività (depassivazione), cioè è in grado di subire la corrosione (Fig. 10.3) secondo l’equazione [10.1]. In sostanza, il film di ossido inizialmente protettivo (per la sua impermeabilità all’ossigeno ed all’acqua) diventa poroso ed incoerente se il pH scende sotto 11 e non è più in grado di bloccare l’accesso dell’ossigeno e dell’umidità al

Fig. 10.3 – Ferri nel calcestruzzo: perdita di passività per carbonatazione di tutto il copriferro

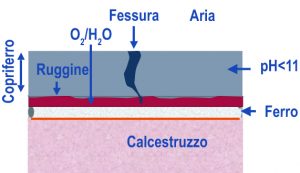

Fig. 10.4 – Ferri nel calcestruzzo: corrosione dei ferri e copriferro fessurato

Fig. 10.5 – Struttura in calcestruzzo armato con espulsione del copriferro a seguito della formazione di ruggine (più voluminosa dell’acciaio) sulla superficie delle armature metalliche

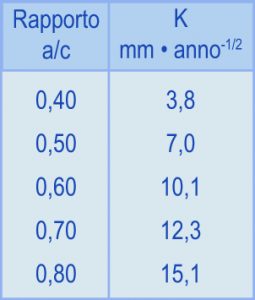

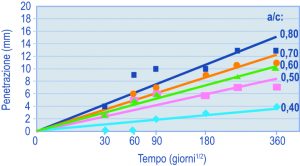

substrato metallico (Fig. 10.4). In queste condizioni a seguito della trasformazione del ferro in ruggine (circa 6-7 volte più voluminosa del metallo) il copriferro viene prima fessurato (Fig. 10.4) e quindi espulso (Fig. 10.5).La carbonatazione, di per sé, non danneggia il calcestruzzo e neppure danneggia direttamente i ferri di armatura. Essa crea solo le condizioni favorevoli al processo di corrosione da parte dell’ossigeno e dell’umidità (M. Collepardi, R. Fratesi, G. Moriconi, C. Branca, S. Simoncini, “L’influenza della carbonatazione sulla corrosione dei ferri nel calcestruzzo armato”, Giornate AICAP’89, Napoli 4-6 maggio (1989), disponibile su www.encosrl.it ? Pubblicazioni scientifiche ? Corrosione e protezione delle armature nelle strutture in c.a. e c.a.p. ? Articolo N. 7).In altre parole, un calcestruzzo armato conservato in un ambiente di pura CO2 potrà subire una completa carbonatazione del copriferro senza, però, alcun rischio di corrosione per le armature metalliche a causa della mancanza dei prodotti (H2O, O2) che alimentano la trasformazione di ferro metallico in ruggine secondo il processo [10.1]. Ciò non toglie che la velocità con cui la CO2 penetra nel calcestruzzo sia di grande importanza nel determinare il tempo durante il quale il copriferro protegge i ferri di armatura dalla corrosione.La velocità con cui il fronte della carbonatazione avanza nel copriferro segue una legge del tipo:![]() dove x è lo spessore di calcestruzzo penetrato dalla CO2 al tempo t, e K è una costante che dipende dalla qualità del calcestruzzo, in particolare dal rapporto a/c oltre che dal tipo e classe di cemento, ma anche dall’UR dell’aria raggiungendo il valore massimo a circa 60-70% di UR.Lo spessore carbonatato x è determinabile spruzzando una soluzione di fenolftaleina (che cambia colore se il pH è sopra o sotto 11) sulla superficie di frattura di un provino di calcestruzzo esposto all’aria, e registrando la variazione di colore da rosso a grigio come è mostrato in Fig. 10.6 (M. Collepardi, “Analisi del calcestruzzo in laboratorio”, Atti della Conferenza: Durabilità del Calcestruzzo. Lugano, Novembre (1986), disponibile su www.encosrl.it ? Pubblicazioni scientifiche ? Degrado, durabilità e restauro delle strutture in calcestruzzo ? Articolo N.12). La zona bassa del provino – a pH >11 perché non carbonatata – si colora in rosso mentre lo spessore della zona grigia superiore – a pH <11 in quanto carbonatata – rappresenta x nell’equazione [10.3] al tempo t; facendo più determinazioni di x a tempi t diversi si può calcolare K (Tabella 10.2) dalla pendenza della retta x contro ?t (Fig. 10.7).La Fig. 10.8 mostra l’applicazione del test alla fenolftaleina in una struttura le cui armature sono immerse in un calcestruzzo carbonatato: questo tipo di test consente di stabilire lo spessore di calcestruzzo carbonatato da rimuovere e sostituire con una nuova malta in fase di restauro.

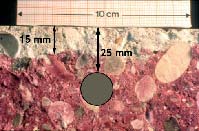

dove x è lo spessore di calcestruzzo penetrato dalla CO2 al tempo t, e K è una costante che dipende dalla qualità del calcestruzzo, in particolare dal rapporto a/c oltre che dal tipo e classe di cemento, ma anche dall’UR dell’aria raggiungendo il valore massimo a circa 60-70% di UR.Lo spessore carbonatato x è determinabile spruzzando una soluzione di fenolftaleina (che cambia colore se il pH è sopra o sotto 11) sulla superficie di frattura di un provino di calcestruzzo esposto all’aria, e registrando la variazione di colore da rosso a grigio come è mostrato in Fig. 10.6 (M. Collepardi, “Analisi del calcestruzzo in laboratorio”, Atti della Conferenza: Durabilità del Calcestruzzo. Lugano, Novembre (1986), disponibile su www.encosrl.it ? Pubblicazioni scientifiche ? Degrado, durabilità e restauro delle strutture in calcestruzzo ? Articolo N.12). La zona bassa del provino – a pH >11 perché non carbonatata – si colora in rosso mentre lo spessore della zona grigia superiore – a pH <11 in quanto carbonatata – rappresenta x nell’equazione [10.3] al tempo t; facendo più determinazioni di x a tempi t diversi si può calcolare K (Tabella 10.2) dalla pendenza della retta x contro ?t (Fig. 10.7).La Fig. 10.8 mostra l’applicazione del test alla fenolftaleina in una struttura le cui armature sono immerse in un calcestruzzo carbonatato: questo tipo di test consente di stabilire lo spessore di calcestruzzo carbonatato da rimuovere e sostituire con una nuova malta in fase di restauro.

Fig. 10.6 – Carbonatazione parziale del copriferro: la parte colorata in rosso non è stata penetrata dalla CO2

Tabella 10.2 – Valori esemplifi cativi di K per la carbonatazione in funzione del rapporto a/c in un calcestruzzo con cemento CEM IIA-L 32.5N, con UR = 65%

Fig. 10.7 – Spessore di calcestruzzo penetrato dalla CO2 (x) in funzione del tempo (t) di esposizione all’aria, con cemento CEM IIA-L 32.5N e con UR = 65%

Fig. 10.8 – Applicazione del test alla fenolfraleina sulla struttura in sito

Come ci si può difendere dalla corrosione promossa dalla carbonatazione? Sostanzialmente con due accorgimenti:a) ridurre il rapporto a/c, perché questa riduzione rende la matrice cementizia meno porosa (§ 8.5), più compatta e quindi meno penetrabile tanto dal complice (CO2) quanto dai due killer (O2 e H2O);b) aumentare lo spessore del copriferro;c) impiegare acciaio zincato più resistente alla corrosione da carbonatazione (R. Fratesi, G. Moriconi, L. Coppola, “The Infl uence of Steel Galvanization onRebars Behaviour in Concrete”, Proceedings of the “Fourth International Symposium on Corrosion of Reinforcement in Concrete Contruction”, pp. 630-641, Cambridge, U.K., Luglio (1996), disponibile su www.encosrl.it ? Pubblicazioni scientifiche ? Corrosione e protezione delle armature nelle strutture in c.a. e c.a.p.? Articolo N.16).I primi due accorgimenti trovano un riscontro quantitativo nelle normative attraverso l’imposizione di un vincolo, sia sul rapporto a/c sia sullo spessore di copriferro, come verrà mostrato più avanti (§ 11.2).Ci si potrebbe chiedere se nei calcestruzzi con parziale sostituzione del cemento Portland da parte di materiali pozzolanici o loppa -dove per effetto della reazione [3.4] è presente una minore quantità di calce (§ 3.6)- la velocità per neutralizzare la calce con il processo di carbonatazione aumenti rispetto ai corrispondenti calcestruzzi senza pozzolana o loppa. I risultati sperimentali indicano che la velocità di carbonatazione non cambia se si sostituisce parte del cemento Portland con cenere volante o loppa purché il confronto sia fatto tra calcestruzzi di pari resistenza meccanica (M. Collepardi, S. Collepardi, J.J. Ogoumah Olagot, F. Simonelli, “The infl uence of slag and fl y ash on the carbonation of concrete”, Proceedings of the CANMET-ACI International Conference on Fly Ash, Silica Fume, Slag and Natural Pozzolans, Las Vegas, USA, 2004, pp. 495- 506, disponibile su www.encosrl.it ? Pubblicazioni scientifi che ? Aggiunte Minerali per malte e calcestruzzi ? articolo N. 20; A. Borsoi, J.J. OgoumahOlagot, F. Simonelli e R. Troli; “ Infl uenza della resistenza meccanica del calcestruzzo sulla carbonatazione”, Enco Journal N.42, Settembre 2008, disponibilesu www.enco-journal.com ? Gli ultimi numeri ? Enco Journal N. 42).I risultati mostrati nella Tabella 10.3 mostrano la penetrazione dell’anidride carbonica in calcestruzzi con o senza sostituzione del cemento Portland da parte di cenere volante (25 %) o loppa (15-50%) di pari resistenza meccanica (compresa nell’intervallo di 40-45 MPa) esposti all’aria fi no a 360 giorni. In tutti i calcestruzzi la penetrazione, che è trascurabile a 1 mese (0.0-0.5 mm), raggiunge un valore compreso tra 5 e 7 mm dopo 1 anno. Questi risultati appaiono plausibili perché una pari resistenza meccanica dei calcestruzzi è sintomo di una pari porosità capillare della pasta cementizia (§ 8. 2) e quindi di una pari permeabilità (§ 8.4) dell’anidride carbonica nella matrice cementizia.

Tabella 10.3 – Carbonatazione di calcestruzzi con e senza cenere volante o loppa di pari resistenza meccanica a 28 giorni (Rcm28)

10.2.1.1 CALCOLO DELLA CARBONATAZIONE A LUNGO TERMINE

La velocità di carbonatazione è molto condizionata dalla umidità relativa (UR) ambientale: la carbonatazione procede molto lentamente in ambienti saturi di umidità con UR prossima a 100% o molto asciutti (UR < 20 %); la massima velocità di carbonatazione avviene in ambienti con UR tra 65% e 85% (P. Pedeferri e L.Bertolini, La durabilità del calcestruzzo armato”, Mc Graw Hill Italia, Milano, 2005). La variazione di UR durante l’esposizione delle strutture in calcestruzzo all’aria rende molto difficile prevedere la penetrazione di carbonatazione a causa della difficoltà a conoscere la “storia igrometrica” ambientale con UR variabile in funzione degli eventi atmosferici. In altre parole, la linearità della curva x contro t che appare nella equazione [10.3] e nei grafi ci della Fig. 10.7 si verifica solo in provini di calcestruzzo esposti in laboratorio con UR costante.Tuttavia, anche con questa limitazione, l’equazione [10.3] consente di prevedere con buona approssimazione quando il fronte della carbonatazione raggiungerà i ferri di armatura dopo aver penetrato interamente il copriferro di una struttura in calcestruzzo esposto all’aria in condizioni igrometriche variabili. Si supponga, per esempio, che attraverso la misura in situ mostrata in Fig. 10.8, si determini uno spessore di carbonatazione di 15 mm dopo 10 anni dalla costruzione dell’opera in calcestruzzo armato che presenta un copriferro di 25 mm come (Fig. 10.6). Sebbene non sia dato di conoscere la UR e la sua variazione nei primi 10 anni di vita di servizio della struttura, si può calcolare il coefficiente “medio“ di carbonatazione K che si è di fatto instaurato nell’arco della esposizione per 10 anni della struttura all’aria mediante l’equazione [10.3]:

x = K • ?t ? K = x/ ?t = 15 ?10 = 5 mm•anno-1/2

Quindi, anche ammettendo che la UR non sia rimasta costante durante i primi 10 anni di esposizione del calcestruzzo all’aria, in relazione alle variabili condizioniclimatiche ambientali, si può assumere che nel caso specifico il valore “medio” di K è eguale a 5 mm•anno-1/2. Inoltre, si può ragionevolmente assumere che nel restante periodo di esposizione all’aria, necessario per carbonatare tutto lo spessore di copriferro (25 mm), le condizioni igrometriche ambientali, ancorché variabili, saranno mediamente variabili come quelle dei primi 10 anni di vita di esercizio. Secondo questa ragionevole ipotesi, il K “medio” nel restante periodo per arrivare a carbonatare tutto il copriferro, si manterrà sullo stesso valore di 5 mm•?anno-1/2 registrato nei primi 10 anni. Con questa ipotesi il tempo t per carbonatare completamente il copriferro di 25 mm secondo la [10.3] sarà:

x = K•? t = 25 = 5? t ? t = (x/K)2 = (25/5)2 = 25 anni

Pertanto, tenendo conto che sono già trascorsi 10 anni per carbonatare i primi 15 mm di copriferro, il tempo residuo perché il fronte della carbonatazione arrivi ai ferri di armatura è di 25-10 = 15 anni.

Questa informazione, deducibile con una semplice rilevazione della carbonatazione del copriferro dopo un tempo noto dalla costruzione dell’opera, consente di stabilire razionalmente il tempo ancora a disposizione (nell’esempio specifico 15 anni) per intervenire con una eventuale azione di restauro prima che il fronte della carbonatazione raggiunga il copriferro, e quindi prima che l’armatura metallica sia depassivata (Fig. 10.3) con conseguente rischio di corrosione (Fig. 10.4). L’intervento di restauro (M.Collepardi, M.Corradi, S.M. Guella “Proprietà degli impasti cementizi per il consolidamento ed il ripristino strutturale di costruzioni ammalorate”, Atti delle Giornate AICAP, Venezia 1977, Pubblicato sul Notiziario AICAP pg.11,1978, disponibile su www.encosrl.it ? Pubblicazioni scientifiche ? Degrado, curabilità e restauro delle strutture in calcestruzzo ? Articolo N. 6) potrà consistere nella rimozione del copriferro completamente o parzialmente carbonatato e nel ripristino della condizione dipassività con l’applicazione di una malta in sostituzione del copriferro rimosso; in alternativa, prima che sia trascorsi 15 anni, si potrà proteggere la superficie della struttura in calcestruzzo con un rivestimento impermeabile all’aria e quindi alla CO2 , oltre che all’ossigeno e all’acqua.