Dizionario enciclopedico del calcestruzzo – Sezione 3

Biossido di titanio. Prodotto presente nei cementi foto attivi che sviluppano il principio fotocatalitico -> vedi Calcestruzzo fotocatalitico.

Blaine -> vedi Finezza Blaine.

Bleeding. Dall’Inglese to bleed, che vuol dire essudare, indica in genere la raccolta d’acqua sulla superficie del calcestruzzo, soprattutto delle pavimentazioni industriali (<-) con riduzione della loro resistenza all’abrasione (<-). L’acqua di bleeding si può depositare anche nella ripresa di getto (<-) tra i vari strati di calcestruzzo che formano una struttura massiva con pregiudizio della monoliticità del getto stesso per la presenza dell’acqua di bleeding tra uno strato e l’altro.

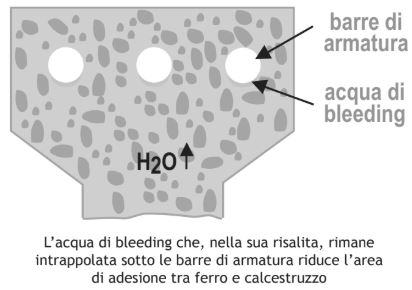

La risalita dal basso verso l’alto dell’acqua di bleeding può rimanere bloccata al di sotto degli aggregati (<.) o delle armature metalliche (<-) pregiudicando un completo contatto ed avvolgimento da parte della pasta cementizia (<.) e provocando una riduzione nell’adesione ferro-calcestruzzo (<-) come è mostrato nella Figura sopra riportata.

La norma UNI 7122:2008 impone che nel calcestruzzo l’acqua di bleeding non superi lo 0,1%. Per limitare o eliminare il bleeding si può aumentare il dosaggio di cemento (<-), o ricorrere all’aggiunta di materiale fine come la cenere volante (<-), il filler calcareo (<-) o anche il più costoso fumo di silice (<-). In alternativa ed in aggiunta alle polveri fini, si può impiegare un additivo superfluidificante (<-) per ridurre, a pari lavorabilità, l’acqua di impasto (<-) e/o l’additivo viscosizzante (<-) per rendere più coesivo il calcestruzzo fresco. La eliminazione del bleeding è particolarmente importante nella produzione del calcestruzzo autocompattante (<-) noto anche come SCC (<-) dove il bleeding si accompagna con la sedimentazione (<-) sul fondo dell’aggregato grosso (<-) per evitare la quale è consigliabile ridurre il diametro massimo (<-) dell’aggregato. -> vedi Calcestruzzo autocompattante.

Blocchi in calcestruzzo. Questa voce è in gran parte ripresa da una documentazione di ASSOBETON (<-). La produzione di blocchi in calcestruzzo è iniziata negli anni ‘20 del secolo scorso impiegando piccole blocchiere manuali che producevano un blocco alla volta utilizzando gli inerti (<-) e il cemento (<-) presenti in cantiere. Prima degli anni ’40 negli USA cominciarono a svilupparsi i primi blocchi vibrocompressi per una produzione industriale, mentre in Europa, questo sviluppo industriale avvenne solo negli anni 50’ e nei decenni successivi alla guerra sotto la spinta della ricostruzione, spesso utilizzando come inerti i mattoni frantumati delle macerie applicando così la prima tecnologia di calcestruzzo riciclato (<-).

Fino agli anni 60’ il blocco era concepito solo come un elemento che dovesse presentare caratteristiche meccaniche e che occupasse un dato volume all’interno della muratura. Solo successivamente si è iniziato a richiedere blocchi a vista, anche colorati, impermeabili e dotati di

caratteristiche termoisolanti mediante impiego di inerte leggero (<-). L’uso del materiale a vista non è certo un fatto nuovo nell’edilizia, perchè da secoli si sono utilizzatele pietre ed il mattone. Tuttavia, la pietra, oltre ad essere costosa, presenta delle caratteristiche tecniche che sono spesso incostanti e legate alla cava ed alla venatura della roccia; il mattone, pur presentando una relativa omogeneità, in quanto prodotto industrialmente, non consente la possibilità di variare il colore e la tessitura entro ampli intervalli come richiederebbe il mercato. Al contrario, il blocco in calcestruzzo a vista è un elemento industriale in cui le dimensioni, la granulometria, il tipo di superficie, il colore, nonché la traspirabilità ed il grado di assorbimento dell’acqua possono essere predeterminati con precisione dal produttore a seconda delle prestazioni richieste dal mercato che egli intende affrontare e servire.

Blu di metilene. Test colorimetrico per quantificare la frazione argillosa nelle polveri fini (<-) dell’inerte (<-) secondo la Norma UNI EN 933-9. Con questa prova si determina la frazione fine della granulometria 0/2 e 0/125 mm che, se di tipo argilloso, assorbe il blu di metilene.

Una soluzione di questo composto è aggiunta goccia a goccia finché il blu di metilene rimane libero per aver esaurito l’assorbimento da parte dei materiali argillosi e colora i blu il sistema. Si esprime il loro contenuto dalla quantità di blu di metilene assorbito in grammi per 1 kg di materiale inerte provato -> vedi Inerte.

Bogue, Robert Herman. E’ nato a Southborough, Massachusetts, 27 Settembre 1889. E’ stato un celebre chimico-fisico. Prima di diventare Direttore della Portland Cement Association (PCA) nel 1924 si era diplomato nel 1912 a Tufts, laureato nel 1915 al Massachusetts College e conseguito il Ph D nel 1920 nell’Università di Pittsburgh. Insegnò al College Lafayette dal 1922 al 1924. I suoi primi interessi sulla ricerca furono incentrati sulla chimica della gelatina e sul comportamento colloidale delle proteine. Contribuì moltissimo al progresso del cemento Portland (<-) e del calcestruzzo (<-) e il suo più famoso articolo fu pubblicato nel 1929 (R. H. Bogue, “Calculation of Compounds in Portland Cement”, Industrial Engineering. Chemical, Analytical Edition 1, pp. 192- 197,1929) ed è ora noto come calcolo di Bogue (<-).

Calcestruzzo leggero termoisolante -> vedi Calcestruzzo leggero.

Calcestruzzo magro. Calcestruzzo con poco cemento.

Calcestruzzo massivo -> vedi Getto di calcestruzzo massivo.

Calcestruzzo monolitico -> vedi Monolitico.

Calcestruzzo per aragoste -> vedi Calcestruzzo per ostriche.

Calcestruzzo per le Piramidi -> vedi Piramidi Egiziane.

Calcestruzzo per ostriche. Le ostriche, gli altri molluschi e le aragoste per la loro crescita, richiedono un substrato roccioso naturale o artificiale. Il calcestruzzo funge da ottima scogliera artificiale per la crescita di vari molluschi e delle ostriche in particolare che si attaccano

bene a questo tipo di substrato. Tra i vari calcestruzzi, quello contenente cenere volante (<-) o cenere pesante da centrale termica a carbone (<-) si comporta meglio degli altri e per questo impiego è stato concesso un brevetto a Per Jahren il 9 Aprile 2001.

Calcestruzzo per pavimenti industriali. I pavimenti industriali sono quelli sottoposti ad un traffico veicolare con ruote non gommate e comunque a sollecitazioni di abrasione ed urto che possono compromettere la qualità della pavimentazione (S. Collepardi, L. Coppola e R. Troli, Pavimentazioni Industriali in Calcestruzzo”, Edizioni Tintoretto, Villorba, 2005). Purtroppo, per effetto della raccolta di acqua di bleeding (<-) sulla sommità, la superficie di una lastra in calcestruzzo presenta un maggior rapporto acqua/cemento (<-), con la conseguenza di provocare una minore resistenza meccanica a compressione (<-), una minore resistenza all’abrasione (<-) e una minore resistenza all’urto (<-), proprio laddove il calcestruzzo in servizio è esposto alle maggiori sollecitazioni meccaniche tipiche di una lavorazione industriale.

La prima tecnologia delle pavimentazioni industriali: calcestruzzo asciutto

Per ovviare a questo inconveniente, i primi tentativi di costruire pavimentazioni industriali prive di questi difetti negli anni ’40 del secolo scorso in USA miravano a ridurre drasticamente la raccolta di acqua in superficie confezionando calcestruzzi molto asciutti, con il minor

rapporto a/c (<-) consentito dall’impiego degli additivi riduttori di acqua (non erano ancora stati inventati gli additivi super-riduttori di acqua che apparvero dopo a metà degli anni ’70). Ovviamente, un calcestruzzo così asciutto si presenterebbe come un no-slump concrete

(<-) per indicare che la misura dello slump (<-) risulta nulla e quindi non significativa. Per questo tipo di calcestruzzo la lavorabilità (<-) veniva misurata con il Vebé (<-), piuttosto che con il cono di Abrams (<-). Esso richiedeva un forte impegno lavorativo per la messa in opera e la vibrazione del calcestruzzo oltre che un’attenta cura nella stagionatura umida da protrarre a lungo per evitare fessurazioni indotte dal rapido asciugamento della superficie povera di acqua.

La pavimentazione rinforzata con lo spolvero indurente

La precedente tecnologia fu rivoluzionata tra gli anni ’50 e ’60 con una geniale impostazione che consisteva nella messa in opera di un calcestruzzo molto fluido (circa 150-200 mm di slump) che rendeva molto più rapida la messa in opera perché consentiva l’impiego del calcetruzzo pompabile (<-) e la significativa riduzione della vibrazione (<-) del calcestruzzo fresco dopo la posa in opera. A causa della maggiore lavorabilità, sulla superficie del pavimento veniva intenzionalmente raccolta l’acqua di bleeding che aveva la funzione provvisoria di mantenere umida la superficie rilevabile anche visivamente dalla formazione di uno specchio d’acqua riflessivo. Tuttavia, con questa tecnologia il rapporto acqua/cemento nella parte superiore della pavimentazione rimaneva molto più alto rispetto alle porzioni inferiori a causa della risalita dell’acqua di impasto verso la superficie: questo avrebbe reso comunque meccanicamente più debole la superficie della pavimentazione. Al fine di eliminare questo inconveniente, il pavimentista, — non appena il bleeding sulla superficie è esaurito — e questa situazione è segnalata dalla scomparsa della brillantezza della superficie — applica il cosiddetto spolvero indurente (<-) formato da cemento e quarzo finemente macinato come è mostrato nella Figura che segue:

Successivamente, non appena la superficie della pavimentazione comincia a far presa e diventa pedonabile, lo spolvero viene incorporato nel substrato del calcestruzzo mediante frattazzo (<-) munito di pale meccaniche rotanti di una macchina chiamata elicottero (<-) come è mostrato nella Figura che segue:

La presenza del cemento nello spolvero indurente fa abbassare il rapporto a/c nella parte critica, cioè in quella superiore della pavimentazione, mentre la presenza di un inerte duro e rigido come il quarzo ha lo scopo di ridurre il ritiro igrometrico (<-) che potrebbe aumentare per l’eccessivo contenuto di sola pasta cementizia (<-) senza quarzo, e di migliorare la resistenza all’abrasione: da questo punto di vista particelle di acciaio ricavate da limatura di ferro private di oli grassi si comportano meglio del quarzo soprattutto nella resistenza all’urto.

Difetti nelle pavimentazioni industriali in calcestruzzo

Per quanto questa tecnologia incentrata sull’applicazione di uno spolvero indurente si è ormai imposta su quella basata su un calcestruzzo asciutto, essa è molto dipendente dall’esperienza del pavimentista: in particolare, il tempo di applicazione dello spolvero può condizionare fortemente il successo dell’operazione finale in relazione al fenomeno del bleeding eventualmente ancora in corso. Questo tempo di applicazione deve essere né postumo, né prematuro.

Mancata adesione dello spolvero: il rimedio della pastina

Se lo spolvero è applicato troppo tardi, quando il calcestruzzo è ormai indurito, è impossibile garantire una buona adesione tra il cemento asciutto dello spolvero e lo strato superficiale della pavimentazione che non contiene più acqua libera sufficiente a far idratare il cemento dello spolvero. In questi casi si rimedia applicando lo spolvero a pastina (<-), cioè mescolando lo spolvero con acqua ed applicando la malta bagnata sulla superficie della pavimentazione: questo rimedio, tuttavia, non presenta solitamente un buon risultato e molto spesso si distacca perché manca la forza di compattazione sullo spolvero quando viene frattazzato.

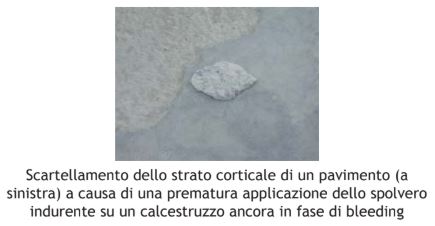

Lo scartellamento dello spolvero

Se lo spolvero è frattazzato prematuramente, cioè se il bleeding non si è ancora esaurito, si forma sulla superficie della pavimentazione uno strato corticale impermeabile dovuto all’azione meccanica della frattazzatura che impedisce l’evaporazione dell’acqua di bleeding sottostante che sta ancora risalendo verso l’alto e che rimane intrappolata in forma di strati di acqua che vanno a formare dei punti deboli come è mostrato nella Figura che segue:

La situazione rappresentata nella precedente Figura è molto precaria perché comporta uno scartellamento dello spolvero (<-) in corrispondenza della prima applicazione di una sollecitazione, come il passaggio di un carrello di servizio o il congelamento dell’acqua per un

abbassamento della temperatura. La Figura che segue mostra il distacco dello spolvero dovuto al suo scartellamento per una prematura frattazzatura.

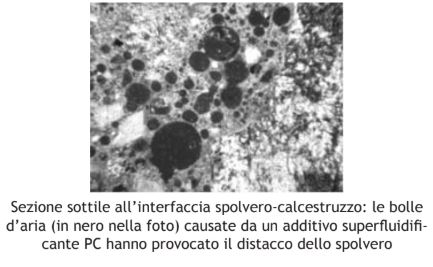

Con l’avvento dei superfluidificanti a base policarbossilica PC (<-) il fenomeno dello scartellamento è diventato più frequente: il fenomeno sembra sia dovuto ad alcuni di questi additivi non ben formulati per il settore delle pavimentazioni industriali a causa di un carente

dosaggio di agente anti-schiuma (<-) nell’additivo PC con conseguente raccolta di aria inglobata che si raccoglie all’interfaccia tra substrato di calcestruzzo e strato corticale di spolvero indurente come è mostrato nella sezione sottile della Figura che segue:

La fessurazione della pavimentazione: il rimedio dei giunti

A causa del ritiro igrometrico (<-) e del contrasto esercitato dal substrato della pavimentazione, il calcestruzzo è soggetto a sollecitazioni di trazione che, se superano la resistenza a trazione del materiale, possono provocare fessurazioni irregolari diffuse in tutto il pavimento. Per evitare questo inconveniente la campitura della pavimentazione realizzabile in 1 giorno di lavoro (600-1000 m2) viene tagliata per circa 1/3 dello spessore al fine di realizzare i cosiddetti giunti di contrazione (<-) distanti tra loro circa 4-6 metri.

Con l’impiego di un calcestruzzo a ritiro compensato (<-) si può arrivare a fare dei giunti di contrazione ogni 25-35 metri in modo che si fa coincidere il giunto di contrazione con il giunto di costruzione (<-) per collegare due pavimenti eseguiti in giorni diversi.

Reazione alcali-silice nei pavimenti rinforzati con lo spolvero cementizio

La reazione alcali-silice (<-) oppure ASR (<-), acronimo di Alkali-Silica Reaction, coinvolge sostanzialmente gli aggregati che contengono una particolare forma di silice capace di reagire con gli alcali, sodio e potassio:

– provenienti dal cemento o dall’ambiente esterno nelle opere esposte a salatura con NaCl nei periodi invernali

– e di produrre una reazione espansiva a carattere distruttivo.

Il carattere espansivo dell’ASR provoca un’azione dirompente laddove il granulo di aggregato reattivo si trova in prossimità della superficie. La reazione alcali-silice coinvolge i pavimenti con una frequenza molto maggiore che in altre costruzioni con un degrado superficiale ulteriormente aggravato dal carico dinamico dei veicoli in movimento che può alla lunga limitare notevolmente la fruizione del pavimento.

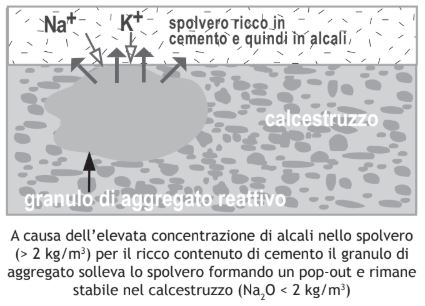

Il fenomeno dell’ASR, che di solito si manifesta molto lentamente (dopo anni dall’inizio del getto), può essere promosso ed accelerato da un’elevata concentrazione di sodio e potassio derivante, nel caso dei pavimenti, dall’applicazione dello spolvero indurente molto ricco di cemento per eliminare il bleeding sulla superficie del pavimento. La soglia critica nel contenuto di alcali che

determina l’innesco dell’ASR, in presenza di aggregati reattivi, è di circa 2 kg di Na2O per m3 di calcestruzzo; questo valore può aumentare quando si impiegano cementi ricchi in alcali e/o quando si adottano elevati dosaggi di cemento che, nel caso dello spolvero indurente applicato sulla superficie dei pavimenti industriali, può rappresentare anche valori dell’ordine di 600-800 kg/m3 di cemento come è schematicamente mostrato nella Figura sopra riportata.

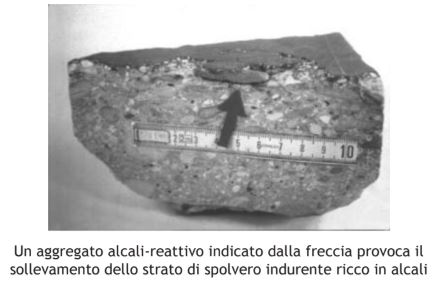

La foto della Figura che segue mostra una sezione di pavimento industriale dove un inerte reattivo nel calcestruzzo (indicato con la freccia) ha provocato un fenomeno di pop-out (<-) con sollevamento dello strato di indurimento applicato con uno spolvero ricco di alcali (>2 kg/m3).