Il nuovo calcestruzzo – Calcestruzzo polimero-impregnato (PIC)

Capitolo XXIII – Calcestruzzo polimero-impregnato (PIC)

23.1 INTRODUZIONE E DEFINIZIONI

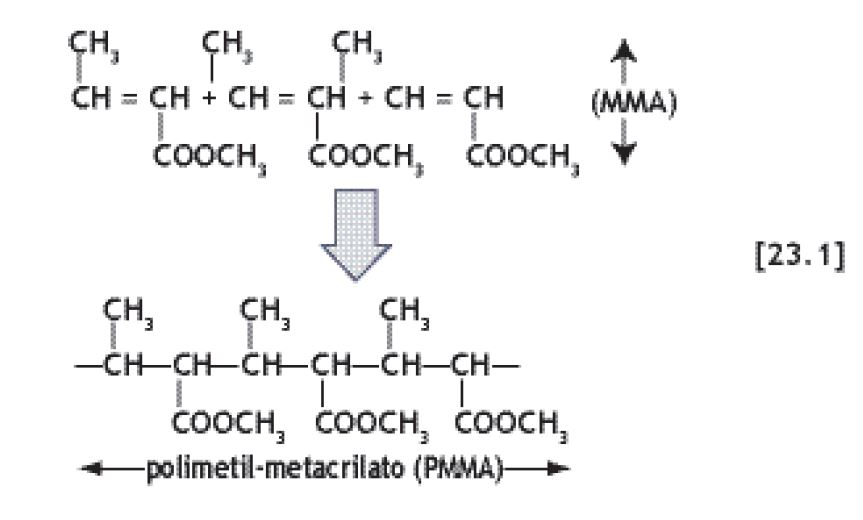

In chimica, il monomero indica un composto (solitamente liquido o gassoso) formato da molecole singole (per esempio: CH2= CH2, etilene che è un gas o CH3―CH=CH―COOCH3 metilmetacrilato che è un liquido); la polimerizzazione consiste nel formare una lunga catena (lineare o ramificata) delle varie molecole di monomero per produrre un polimero (solido):

Il calcestruzzo polimero-impregnato, più noto come PIC (Polymer-Impregnated Concrete), è un materiale composito molto speciale che si ottiene:

a) impregnando il conglomerato cementizio (precedentemente essiccato) con un liquido monomerico, di solito metil-metacrilato (MMA) o anche stirolo, che riempie quasi tutte le cavità entro il calcestruzzo;

b) facendo polimerizzare il monomero all’interno del calcestruzzo e formando così un solido a porosità trascurabile o nulla, e quindi con capacità notevoli di

resistere agli agenti aggressivi, inclusi gli acidi, ma soprattutto con prestazioni meccaniche così straordinarie da poter essere lavorato e rifinito con operazioni meccaniche tipiche dei materiali metallici (Fig. 23.1).

Il processo di trasformazione da tante molecole di monomero (per esempio: metil-metacrilato, liquido) in poche macromolecole polimeriche (polimetil-metacrilato, solido) è solitamente molto lento, quasi nullo, al punto che il composto può persistere nello stato monomerico anche per un tempo molto lungo a temperatura ambiente.

Fig. 23.1 – Prototipo di contenitore con coperchio avvitabile per dimostrare le possibilità di lavorazione con il PIC (Arturo Rio)

Tuttavia il processo di polimerizzazione, come quello sopra mostrato esemplificativamente in [23.1] può avvenire in tempi molto brevi, soprattutto a temperature maggiori di quella ambientale, se si adotta uno dei due seguenti accorgimenti:

• esposizione alle radiazioni gamma del cobalto 60 (60Co);

• aggiunta di un catalizzatore (tipo benzoil-perossido o azo-bis-butirronitrile) che, per definizione, accelera una reazione chimica come è appunto un processo

di polimerizzazione

23.2 IL PROCESSO PRODUTTIVO

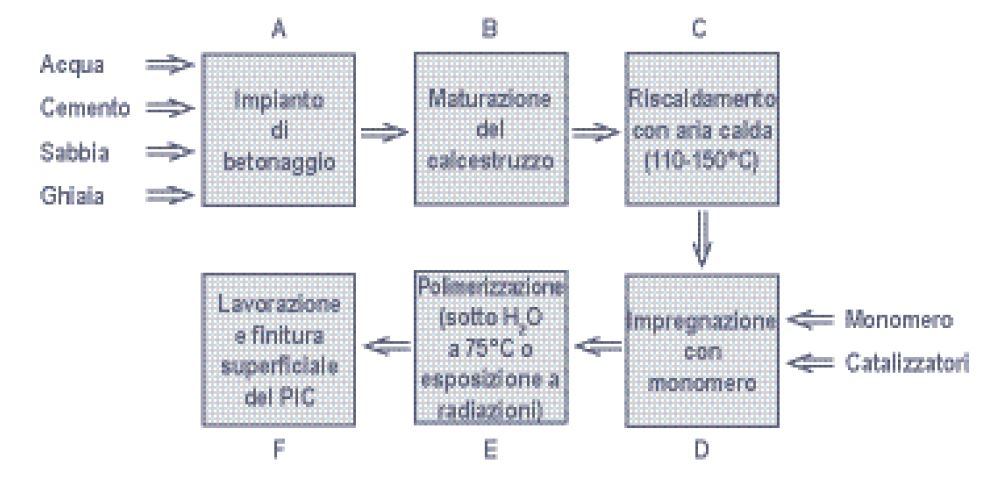

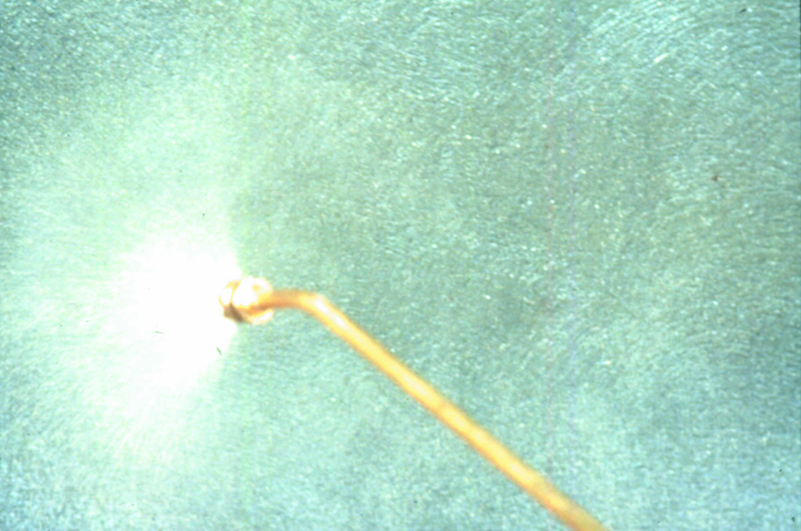

Il processo produttivo, schematicamente illustrato in Fig. 23.2, include una prima parte che coincide con la produzione convenzionale del calcestruzzo (A e B), ed una seconda parte più tipica e specifi ca della produzione del PIC (C, D, E, F).

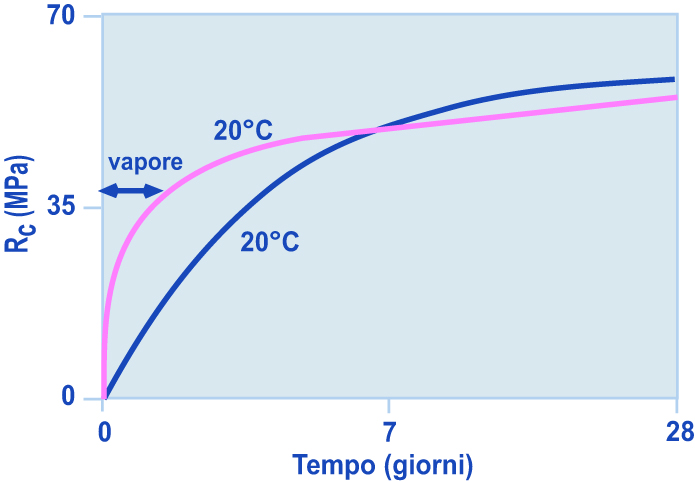

Il calcestruzzo è un tipico conglomerato prodotto in un impianto di betonaggio convenzionale (A in Fig. 23.2) con cemento Portland (circa 350 kg/m3), a/c di circa 0,50, diametro massimo dell’inerte di circa 20 mm. A meno che non si adoperi il processo di maturazione a vapore ad alta temperatura, non si consiglia l’impiego di pozzolana, cenere volante o loppa che, a temperatura ambiente, richiederebbero una lunga stagionatura prima di essere coinvolte nella produzione di C-S-H* secondario (§ 3.6).

Nella maturazione (B) si preferisce una stagionatura a vapore (§11.4) a quella eseguita a temperatura ambiente in linea con una produzione accelerata e quindi industrializzata del PIC. Le migliori prestazioni si ottengono con un trattamento a vapore ad alta pressione, cioè a temperatura maggiore di 100°C (solitamente a circa 175°C per 3 ore) e quindi con una pressione del vapore ben maggiore di quella atmosferica, che comporta l’impiego di un’autoclave. I conglomerati così ottenuti, detti calcestruzzi autoclavati, sono quindi riscaldati con aria calda a 110-150 °C per rimuovere l’acqua libera (stadio C in Fig. 23.2).

Fig. 23.2 – Schematizzazione del processo produttivo di PIC

La rimozione dell’acqua libera del calcestruzzo, eventualmente accelerata con un riscaldamento sotto vuoto nello stadio C, è seguita dall’immersione in liquido monomerico (solitamente MMA) per circa 20 minuti al fine di impregnare il calcestruzzo saturandone tutta la porosità interna e superficiale (stadio D in

Fig. 23.2).

Il processo di polimerizzazione può avvenire (stadio E in Fig. 23.2) riscaldando il manufatto di calcestruzzo impregnato con monomero e catalizzatore (processo

termo-catalitico), oppure esponendo il manufatto alle radiazioni gamma del 60Co. Il processo termo-catalitico si realizza molto semplicemente immergendo il manufatto in un bagno di acqua calda (50 cm di altezza) a 75°C preliminarmente saturata con il monomero MMA: questo accorgimento evita che durante il riscaldamento a circa 75°C, necessario per la polimerizzazione in tempi relativamente brevi, il monomero situato nella parte corticale del calcestruzzo possa parzialmente evaporare prima ancora di polimerizzare. La presenza di acqua, satura essa stessa di monomero, impedisce a quello che si trova nel calcestruzzo di fuoriuscire e si realizza pertanto una completa polimerizzazione soprattutto nella parte corticale più attaccabile dalle azioni aggressive alle quali il manufatto sarà esposto in servizio.

Lo stadio finale di lavorazione e finitura superficiale con le tecniche tradizionalidi tornitura, trafilatura, ecc. tipiche dei materiali metallici (stadio E in Fig. 23.2) è di fondamentale importanza per ottenere manufatti funzionali oltre che esteticamente molto pregevoli (Fig. 23.1).

23.3 CARATTERISTICHE PRESTAZIONALI DEL PIC

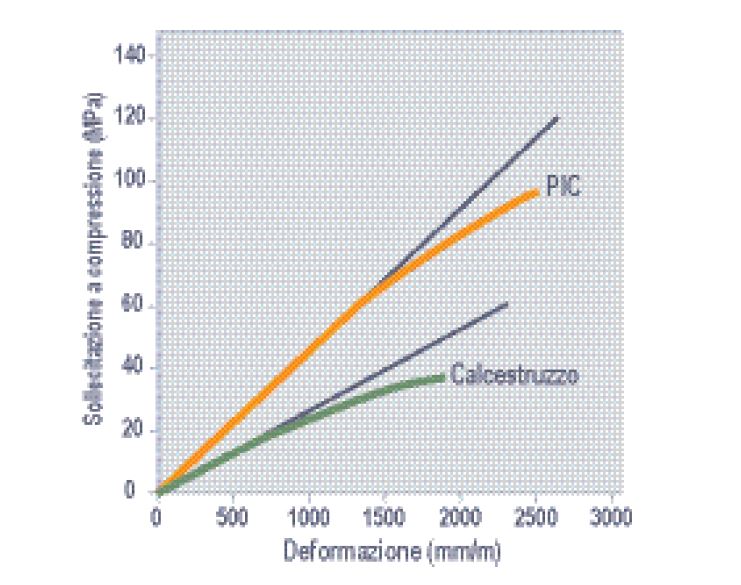

La principale caratteristica prestazionale del PIC è la elevata resistenza meccanica a compressione che varia da 100 MPa, se il calcestruzzo è confezionato con aggregati porosi fino a circa 180 MPa, con calcestruzzi contenenti aggregati ordinari e maturazione a vapore ordinaria.

Un ulteriore incremento fi no a circa 200 MPa può essere ottenuto se si impiegano i calcestruzzi “autoclavati” che comportano, però, costi più elevati non sempre giustificati dal miglioramento prestazionale.

Miglioramenti prestazionali (da calcestruzzo ordinario a quello polimero-impregnato) del 200-300% sono conseguibili anche nella resistenza meccanica a trazione e flessione.

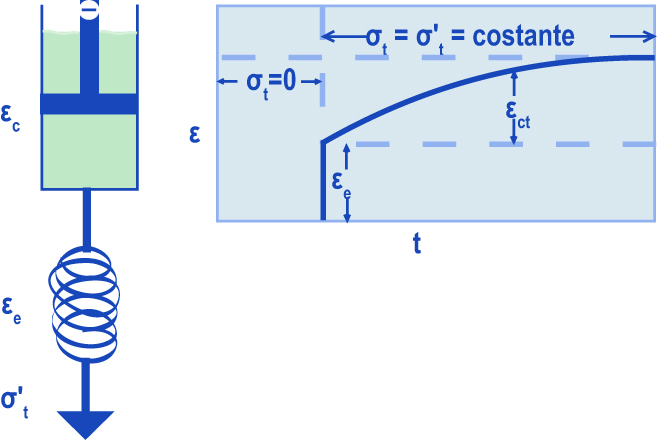

Il modulo elastico, invece, aumenta solo di circa il 70-80% con forte estensione del comportamento elastico-lineare fi no a circa il 50-70% del carico di rottura di tipo fragile (Fig. 23.3).

Miglioramenti altrettanto significativi quanto quelli relativi alle prestazioni meccaniche, e anch’essi correlati con l’annullamento pressoché totale della porosità capillare della matrice cementizia (§ 8.5), sono stati registrati per la durabilità. Oltre a resistere alle più severe condizioni di aggressioni convenzionali per le opere dell’ingegneria civile (§ 10.5) quali il gelo-disgelo o l’attacco solfatico (§ 10.3), il PIC resiste particolarmente bene all’azione dilavante di acqua demineralizzata ed all’attacco di acque acide.

Fig. 23.3 – Curva sforzo-deformazione per un calcestruzzo prima e dopo l’impregnazione con MMA

23.4 APPLICAZIONI DEL PIC

Le applicazioni del PIC sono tutte applicazioni di “nicchia” e quasi sempre destinate a settori dell’ingegneria industriale o a rivestimenti per costruzioni di grande valore architettonico per l’aspetto tipo-marmo che si riesce ad ottenere (Fig. 23.1).

Un’altra importante applicazione riguarda il settore delle tubazioni. Tubi in PIC senza armature metalliche si comportano molto meglio delle corrispondenti tubazioni in calcestruzzo armato non solo per quanto concerne la pressione idrostatica che possono sopportare ma anche, e soprattutto, per la migliore resistenza all’attacco chimico di carattere acido come, per esempio, quelle di acque reflue-domestiche ed industriali.

Rivestimenti in PIC possono essere utilizzati per proteggere il substrato in calcestruzzo in molte applicazioni industriali esposte a sollecitazioni di carattere

straordinario.

Applicazioni per il pregevole aspetto del PIC vanno da elementi decorativi per giardino, pavimentazioni a mosaico e moduli per posto-barca attrezzato in porti turistici e, perfino, statue di rilevante pregio artistico.

Il PIC presenta, invece una scarsa durabilità se è messo in contatto con acque contenenti cloruro (opere marittime e autostradali esposte a sali decongelanti nei periodi invernali). Il cloruro provoca infatti la de-polimerizzazione del PMMA (cioè riduce il polimero solido in monomero liquido) con conseguente penetrazione dell’acqua contenente cloruri (M. Collepardi, L. Coppola, F. Manari e G. Moriconi; “Polymer-Impregnated Concrete Behaviour Under Sea-Water”; Proceedings of the International Conference “Innovative Marine Materials and Technology” La Spezia (1992); disponibile su www.encosrl.it Pubblicazioni

scientifiche Corrosione e protezione delle armature nelle strutture in c.a. Articolo N. 13).

Bibliografia consigliata

• “Polymers in Concrete”; Publication SP-40; American Concrete Institute; Detroit (USA); 1973

• A. Rio e S. Biagini; “Process of Tecnology and Performances of Polymer Impegnated Concretes”; Convegno BIBM, Stresa (Italia), 1975

Il nuovo calcestruzzo – Calcestruzzo proiettato

Capitolo XXII – Calcestruzzo proiettato

22.1 DEFINIZIONI

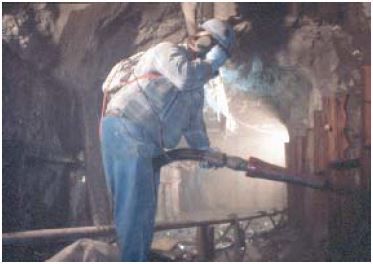

Il calcestruzzo proiettato – più noto forse con il termine tedesco di spritz beton o inglese di shotcrete – può essere definito come conglomerato cementizio pneumaticamente indirizzato ad alta velocità su una superficie (Fig. 22.1).

Fig. 22.1 – Il calcestruzzo è proiettato da un operatore, noto come “lancista” (nozzleman in

inglese), sulla superfi cie rocciosa di una galleria appena scavata

due distinti processi per questa tecnologia applicativa:

• per via secca, quando tutti gli ingredienti solidi del conglomerato sono accuratamente mescolati e la miscela secca è spinta da un flusso di aria compressa

fino all’ugello della pompa dove viene aggiunta l’acqua prima di proiettare la miscela su una superficie; la prima applicazione, nota come gunite (dall’inglese

togun, sparare), risale al 1910

• per via umida, quando tutti gli ingredienti, inclusa l’acqua, sono accuratamente mescolati e l’impasto più o meno fluido viene sospinto fino all’ugello della

pompa dove l’aria compressa lo proietta sulla superficie; la prima applicazione, nota come shotcrete (dall’inglese to shot concrete, sparare calcestruzzo)

risale agli anni ’60 del secolo precedente.

La tecnica del calcestruzzo proiettato è forse la più versatile tra quelle disponibili per la costruzione delle opere in c.a.:

• si può applicare su qualsiasi superficie (terreno, roccia, acciaio, calcestruzzo vecchio, muratura in pietra o mattone);

• consente illimitate possibilità di forma per strutture con configurazioni geometriche complesse;

• può essere applicato laddove il getto tradizionale presenta difficoltà esecutive (su soffitto e su pareti dietro tubazioni o altri ostacoli meccanici).

22.2 RACCOMANDAZIONI PER UNA CORRETTA APPLICAZIONE DEL

CALCESTRUZZO PROIETTATO

I principali inconvenienti del calcestruzzo proiettato, tutti derivanti da deficitarie applicazioni in pratica soprattutto con la tecnica della via secca, possono

essere:

• eterogeneità del materiale in situ;

• scarsa aderenza al substrato;

• delaminazione tra i vari strati;

• incompleto riempimento dietro le armature metalliche;

• rimbalzo degli inerti e sfrido.

Tutti questi inconvenienti possono, però, essere eliminati se si dispone di operatori abili ed esperti e se si predispone un’adeguata composizione del conglomerato

cementizio da spruzzare.

Nei paragrafi che seguono vengono illustrati gli accorgimenti per eliminare o almeno ridurre significativamente gli inconvenienti.

22.2.1 COMPOSIZIONE DEL MATERIALE IN SITU

Nel processo per via secca, l’acqua viene immessa a discrezione del “lancista” (Fig. 22.1) a seconda delle locali condizioni del sottofondo (umidità, inclinazione,

ecc.). Inoltre l’acqua, passa preferibilmente attraverso un percorso radiale e periferico bagnando così più il fl usso esterno di calcestruzzo che non quello interno.

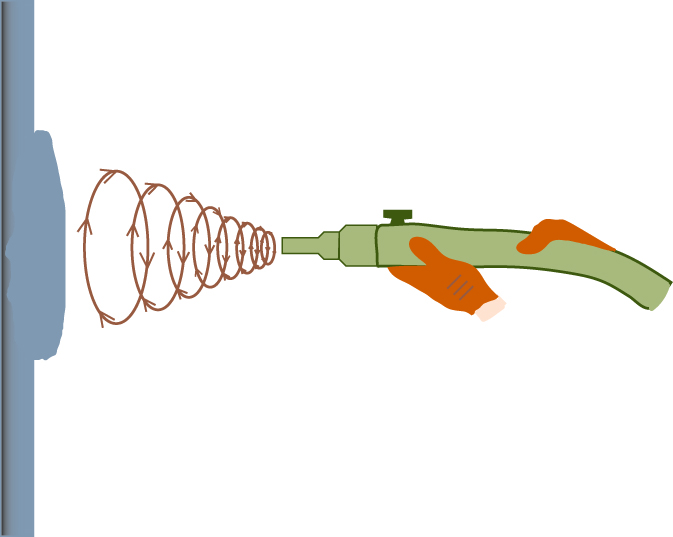

Ciò comporta un rapporto a/c variabile da zona a zona del calcestruzzo in situ, e quindi anche variazioni nelle prestazioni. L’inconveniente può essere ridotto da una attento controllo dell’acqua immessa e da un leggero movimento circolare dell’ugello per sovrapporre zone più asciutte con quelle più bagnate ( Fig. 22.2).

Fig. 22.2 – Un piccolo movimento circolare riduce le variazioni locali nel rapporto a/c e rende

quindi più uniforme il calcestruzzo proiettato (disegno adattato da ACI)

da una attento controllo dell’acqua immessa e da un leggero movimento circolare dell’ugello per sovrapporre zone più asciutte con quelle più bagnate ( Fig. 22.2).

Questa problematica non esiste nel processo per via umida dove il calcestruzzo in situ è molto più uniforme perché il rapporto a/c può essere preliminarmente

determinato e controllato e non è sotto il controllo discrezionale del “lancista”.

A causa del rimbalzo dell’aggregato grosso da parte del sottofondo e dei ferri di armatura il rapporto aggregato/cemento del calcestruzzo che lascia la lancia è

maggiore di quello in situ. Ciò comporta un arricchimento nel dosaggio di cemento del calcestruzzo in situ e quindi un maggior rischio di fessurazione per ritiro

igrometrico.

Il fenomeno è maggiore nel processo per via secca (rimbalzo del 30-40%) che non in quello per via umida (non più del 10%) ed è aggravato da una consistenza

asciutta (per la via secca), dalla presenza di ferri di armatura, e dall’inclinazione ridotta (<90°) del getto di calcestruzzo rispetto alla superficie.

22.2.2 ADERENZA AL SUBSTRATO

L’aderenza del calcestruzzo proiettato al substrato può essere migliorata significativamente se si adottano i seguenti accorgimenti:

• accurata saturazione del substrato (s.s.a.) soprattutto se fortemente assorbente (mattoni);

• attenta eliminazione di materiale estraneo o grasso;

• alta velocità di proiezione all’ugello;

• ridotta distanza dell’ugello dalla superfi cie su cui si proietta;

• angolo di incidenza del getto rispetto alla superfi cie più vicino possibile a 90°;

• eliminazione del rimbalzo dell’aggregato grosso che viene raccolto ed inglobato nel calcestruzzo già proiettato in basso.

Se correttamente applicato, l’aderenza del calcestruzzo proiettato al substrato è più che soddisfacente, come indicano a puro titolo esemplificativo i dati della Tabella 22.1.

Tabella 22.1 – Correlazione tra resistenza meccanica del calcestruzzo proiettato ed aderenza ad un substrato in roccia

In linea di massima maggiore è la resistenza meccanica a compressione maggiore dovrebbe essere aderenza al substrato. Tuttavia, altri fattori operativi,

come quelli sopra riportati (saturazione con acqua del substrato, angolo di incidenza, ecc.) determinano l’aderenza al substrato.

22.2.3 ADERENZA TRA I VARI STRATI

L’aderenza tra i vari strati di calcestruzzo proiettato può essere ridotta se gli aggregati rimbalzati si accumulano formando un vespaio e non vengono rimossi

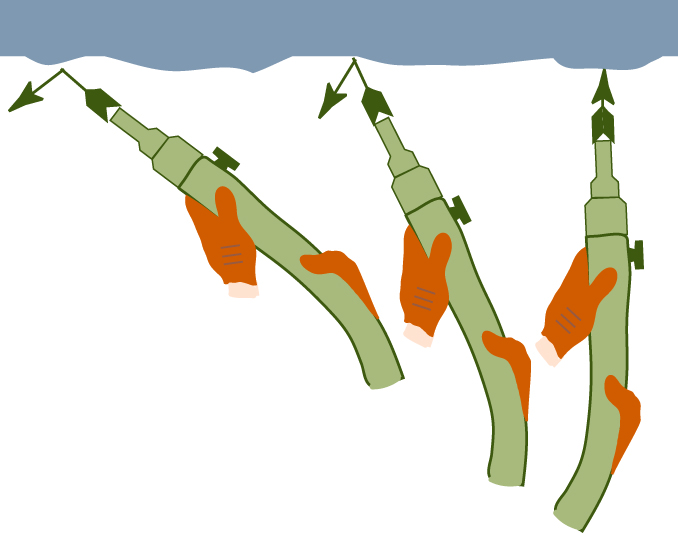

prima di applicare lo strato successivo. Questo inconveniente può essere prevenuto adottando un corretto angolo di incidenza (Fig. 22.3) e rimuovendo, con

cazzuola o spazzola, il vespaio di aggregati rimbalzati prima che lo strato abbia fatto presa.

Fig. 22.3 – Influenza dell’angolo di incidenza sul rimbalzo dell’inerte (adattato da ACI)

22.2.4 RIEMPIMENTO DIETRO LE ARMATURE METALLICHE

Uno dei maggiori problemi alla corretta applicazione dello shotcrete è rappresentato dalla presenza delle armature metalliche soprattutto se molto congestionate.

È preferibile evitare barre metalliche di diametro superiore a 12 mm, come anche è consigliabile impiegare reti elettrosaldate (possibilmente galvanizzate) con diametro di 3-4 mm e spaziatura quadrata di almeno 100 mm. La rete va posizionata a metà dello spessore dello strato di shotcrete (Fig. 22.4) quando

questo è inferiore a 10 cm e un po’ più verso l’esterno per spessori maggiori di 10 cm. In ogni caso la rete elettrosaldata e le barre debbono essere allocate in

modo sufficientemente rigido per resistere all’impatto del calcestruzzo proiettato.

Il nuovo calcestruzzo – il calcestruzzo a ritiro compensato

Capitolo XXI

21.1 AGENTI ESPANSIVI

Il calcestruzzo a ritiro compensato è un conglomerato cementizio speciale, contenente un particolare ingrediente (agente espansivo) grazie al quale il

ritiro (§ 15.6), che subisce normalmente un calcestruzzo ordinario in ambienti insaturi di vapore (UR<95%), è in parte compensato da un fenomeno espansivo controllato nella durata e nella sua entità (M. Collepardi, M. Corradi e M. Valente, “Superplasticized shrinkage compensating concrete”, Proceedings of the 2nd International Conference on Superplasticizers in Concrete, Canada Centre for Mineral and Energy Technology and American Concrete Institute, Ottawa, Giugno, (1981); disponibile su www.encosrl.it -> Pubblicazioni scientifi che -> Additivi per malte e calcestruzzi -> Articolo N. 17).

Gli agenti espansivi normalmente impiegati per il calcestruzzo a ritiro compensato sono di due tipi: il primo comprende l’ossido di magnesio e soprattutto

l’ossido di calcio che aumentano il volume dell’impasto trasformandosi, per reazione con l’acqua, nei corrispondenti idrossidi come risulta dalle seguenti

reazioni:

CaO + H2O -> Ca(OH)2

MgO + H2O -> Mg(OH)2

Il secondo tipo di agente espansivo per calcestruzzo a ritiro compensato è fondamentalmente basato sulla trasformazione – per reazione con l’acqua – di

alcuni alluminati in un sale complesso denominato ettringite.

I processi chimici specifi ci attraverso i quali può avvenire questa trasformazione sono numerosi. Il più noto si basa sull’impiego di un solfoalluminato di

composizione 4CaO·3Al2O3·SO3 (C4A3S) che in presenza di calce (CH) e gesso (CS·H2) reagisce nel modo seguente:

I processi chimici specifi ci attraverso i quali può avvenire questa trasformazione sono numerosi. Il più noto si basa sull’impiego di un solfo alluminato di composizione 4CaO·3Al2O3·SO3 (C4A3 S) che in presenza di calce (CH) e gesso

(CS·H2) reagisce nel modo seguente:

C4A3 S + 6CH + 8CS · H2 + 96H2O -> 3(C3A·3CaSO4·32H2O) [21.3]

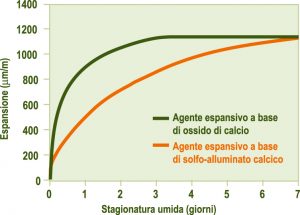

In linea di massima gli agenti espansivi basati sulle reazioni [21.1] e [21.2] sono più rapidi nel reagire e quindi nell’espandere che non gli agenti espansivi basati sulla reazione [21.3] consistente nella produzione di ettringite. Gli altri parametri che possono infl uire sulla velocità del fenomeno espansivo sono la granulometria e la porosità dell’agente espansivo. Poiché la reazione che provoca l’espansione avviene all’interfaccia acqua-solido (agente espansivo) è evidente che, riducendo la dimensione delle particelle solide di agente espansivo, si aumenta la superficie esposta all’azione dell’acqua e quindi si accelera il processo riducendo la durata dell’espansione. Analogamente, un agente espansivo sotto forma di granuli porosi diventa più facilmente penetrabile dall’acqua. La porosità dei granuli di agente espansivo – in particolare quello basato sul CaO – può essere regolata dal produttore mediante la temperatura di cottura della materia prima (calcare o dolomite); temperature più alte portano ad un prodotto compatto per effetto della sinterizzazione favorita dalle alte temperature.

Fig. 21.1 – Esempio di andamento nel tempo dell’espansione di due calcestruzzi contenenti due diversi agenti espansivi in fase di indurimento

Come si vede, basandosi sulla composizione chimica, sulla granulometria e sulla porosità dell’agente espansivo si può regolare il tempo che occorre a far

reagire con l’acqua tutto l’agente espansivo presente nella malta o nel calcestruzzo, e conseguentemente si può regolare la durata del processo espansivo

durante il quale occorre garantire una stagionatura umida.

La Fig. 21.1 mostra l’andamento dell’espansione in funzione del tempo impiegando due diversi agenti espansivi commerciali: quello a base di ossido di calcio completa la sua trasformazione in idrossido di calcio (e quindi la sua espansione) in 1-2 giorni; l’agente espansivo basato sull’idratazione del solfoalluminato richiede, invece, 5-7 giorni per arrivare a completare la reazione portando il calcestruzzo ad un livello di espansione (nel caso specifi co circa 1100 μm/m) paragonabile a quello che l’agente espansivo a base di calce raggiunge in un paio di giorni.

Fermo restando che la stagionatura umida (§ 21.3) giova sempre all’idratazione del cemento ed alle proprietà del calcestruzzo, e che essa è tanto più efficace quanto più è prolungata, è evidente come l’arresto precoce della stagionatura (per esempio scasseratura ad 1 giorno dal getto senza ulteriore protezione delle superfi ci esposte) possa limitare signifi cativamente il processo espansivo di un calcestruzzo a ritiro compensato contenente un agente espansivo che richieda 7 giorni di stagionatura, mentre infl uenza molto meno l’espansione di un calcestruzzo a ritiro compensato a base di un prodotto che in 1-2 giorni esaurisce il suo processo espansivo.

• la particolare composizione del calcestruzzo espansivo della quale è responsabile il produttore;

• la modalità di stagionatura raccomandata che deve essere messa in atto dall’impresa;

• la percentuale di armatura metallica disposta, come contrasto all’espansione,

dal progettista.

Nei paragrafi che seguono sono esaminati questi tre importanti aspetti.

21.2 LA COMPOSIZIONE DEL CALCESTRUZZO A RITIRO COMPENSATO

La particolarità della composizione di questo calcestruzzo consiste, non solo, nella presenza di un certo quantitativo di agente espansivo (a base di CaO o di 4CaO·Al2O3·SO3 capaci di reagire con l’acqua di impasto e produrre espansione nel manufatto), ma anche nel rapporto acqua/cemento generalmente adottato (≤ 0,50).

Il rapporto acqua/cemento non è superiore solitamente a 0,50 in quanto è necessario un contrasto meccanico all’espansione (§ 21.4) e, pertanto, una Rck

di almeno 35 MPa (M. Collepardi, S. Monosi, M. Pauri, “L’infl uenza dei superfl uidifi canti sui calcestruzzi a ritiro compensato”, Atti delle Giornate AICAP 1983, Bari 26-29 maggio (1983); disponibile su www.encosrl.it Pubblicazioni scientifi che Tecnologia del calcestruzzo Articolo N. 27).

21.3 STAGIONATURA DEL CALCESTRUZZO A RITIRO COMPENSATO

L’appropriata composizione del calcestruzzo espansivo è condizione necessaria, ma non sufficiente, per realizzare manufatti in c.a. con ritiro compensato

al fi ne di ridurre il rischio di fessurazione, o di facilitare l’aderenza a strutture pre-esistenti, o per altri scopi ancora (A. Borsoi, P. Birane, W. Parente e M. Collepardi, “Il calcestruzzo a ritiro compensato o nullo” Enco Journal N. 29, 2005; disponibile su www.enco-journal.com Gli ultimi numeri N. 29).

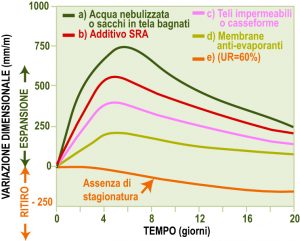

Un aspetto molto importante per l’applicazione di successo di questo calcestruzzo è la stagionatura umida che deve essere garantita per almeno 4 giorni

dal getto (incluso il tempo eventualmente trascorso entro i casseri).

Nella Fig. 21.3 è rappresentato l’andamento nel tempo della espansione libera, cioè priva di contrasti in forma di barre metalliche (§ 21.4), del calcestruzzo espansivo in funzione dei vari trattamenti di stagionatura: il più efficace è basato sulla bagnatura con acqua nebulizzata o l’applicazione di sacchi tipo iuta mantenuti bagnati; in questa condizione, come si vede in Fig. 21.3, l’espansione del conglomerato raggiunge circa lo 0,05 – 0,07% (cioè 500-700 μm/m) nel giro di qualche giorno.

L’aggiunta di additivo SRA (§ 13.9) del calcestruzzo a ritiro compensato ritarda l’evaporazione di acqua dal conglomerato e consente di ottenere risultati di espansione più che accettabili senza dover impegnare manodopera nella continua nebulizzazione di acqua sulle superfi ci. Nella Fig. 13.9 si vede l’effetto della presenza o meno dell’additivo SRA nel calcestruzzo accanto all’agente espansivo.

La conservazione dentro casseforme, ancorché impegnativa economicamente per il ritardo nel riuso dei casseri, è ancora suffi cientemente effi cace tanto

quanto la più economica protezione con teli impermeabili a diretto contatto

con la superfi cie delle strutture appena scasserate.

È accettabile anche l’adozione di membrane anti-evaporanti, realizzate mediante applicazione a spruzzo di prodotti fi lmogeni (agenti stagionanti, curing

compunds) sulla superfi cie dei manufatti appena sformati: tuttavia, in queste condizioni l’espansione iniziale si riduce a circa 0,02%, ma si conserva meglio nei tempi successivi.

Fig. 21.3 – Influenza della stagionatura iniziale sulla curva “variazione dimensionale-tempo”

Non è invece assolutamente accettabile l’assenza di stagionatura (cioè esposizione all’aria aperta) in sostituzione di una delle tre precedenti misure; infatti, soprattutto in climi insaturi di vapore come può accadere dopo il getto (nel caso di una pavimentazione) o dopo la scasseratura (di strutture entro casseforme), l’evaporazione dell’umidità dalla superfi cie del calcestruzzo impedisce lo sviluppo del fenomeno espansivo (che richiede invece la presenza di umidità per potersi manifestare) e si possono realizzare condizioni di ritiro immediato nonostante l’impiego di un agente espansivo (Fig. 21.3).

In queste condizioni, di ritiro sulla superfi cie essiccata e di espansione nello strato sub-corticale per presenza di umidità (in quanto non ancora coinvolto

dall’essiccamento) , è possibile che si formino microfessurazioni sullo strato corticale sottoposto a sollecitazioni di trazione.

21.4 MISURA DELL’ESPANSIONE DI UN CALCESTRUZZO A RITIRO COMPENSATO

Nella Fig. 21.4 è mostrato il rinforzo metallico (costituto da una barretta in acciaio fi lettata e lunga 280 mm saldata a due piastre metalliche) all’interno

di una cassaforma (lunga 240 mm con sezione da 40 mm) utilizzata per confezionare un provino in calcestruzzo armato prismatico. Non appena il provino in calcestruzzo armato può essere sformato (quando cioè è avvenuta la presa dopo circa 6 ore) si controlla la lunghezza iniziale della barretta metallica. La funzione della barretta metallica è quella di contrastare l’espansione del calcestruzzo espansivo così come avverrebbe nelle strutture reali per la presenza delle barre di armatura.

Il nuovo calcestruzzo – Calcestruzzo fibro-rinforzato

Capitolo XX

20.1 L’IMPIEGO DI FIBRE NEI CONGLOMERATI CEMENTIZI

Il calcestruzzo fibro-rinforzato (indicato anche come FRC – Fiber Reinforced

Concrete) rappresenta sicuramente una delle innovazioni più ragguardevoli nello

sviluppo dei materiali cementizi.

Mediante l’impiego di fi bre è, infatti, possibile modifi care sensibilmente alcune

proprietà del calcestruzzo dando vita a materiali nuovi con caratteristiche

prestazionali più complete impiegabili in settori e con modalità non consentite

ai calcestruzzi ordinari.

Le proprietà fi nali di un FRC possono essere adeguatamente “progettate”

mediante la scelta del tipo e del dosaggio di fi bre da impiegare nonché delle

caratteristiche del sistema cementizio nelle quali esse vengono introdotte.

Non esiste, quindi, “il” calcestruzzo fi bro-rinforzato, ma una vasta gamma di

materiali compositi costituiti da una matrice cementizia e da un rinforzo fi broso

discontinuo le cui proprietà possono, in alcuni casi, differire totalmente da quelle

dei calcestruzzi tradizionali e avvicinarsi di più a quelle dell’acciaio come, ad

esempio, nel caso del RPC Reactive Powder Concrete (§ 17.6).

La progettazione, l’esecuzione e la caratterizzazione di elementi strutturali

in FRC richiedono regole e modelli di calcolo diversi da quelli normalmente impiegati

per le opere in conglomerato cementizio ordinario e non trattati nelle

norme tecniche sulle costruzioni sia nazionali che europee.

Per ovviare a questo limite, un’apposita commissione di esperti, predisposta

dal CNR nel 2006, ha emesso un documento tecnico (CNR DT 204/2006 – Istruzioni

per la Progettazione, l’Esecuzione ed il Controllo di Strutture di Calcestruzzo

Fibrorinforzato) dove vengono riassunte le principali proprietà dei calcestruzzi

fi bro-rinforzati e fornite le indicazioni suffi cienti a consentire il dimensionamento

e la verifi ca di strutture realizzate mediante l’impiego di calcestruzzi armati

con fi bre in sostituzione o in aggiunta alle armature ordinarie. In queste Istruzioni

vengono fornite anche le indicazioni necessarie per la verifi ca in laboratorio

delle proprietà dei materiali cementizi fi bro-rinforzati e per la determinazione

delle grandezze signifi cative ai fi ni del calcolo strutturale.

Il D.M. 14/01/08 Norme tecniche per le costruzioni consente (§ 8.6) l’impiego

di conglomerati cementizi fi bro-rinforzati per attività di rinforzo di edifi ci

esistenti senza il preventivo ricorso ad autorizzazioni da parte del Consiglio Superiore

dei Lavori Pubblici. Resta, invece, soggetto a preventiva autorizzazione

ministeriale l’impiego di tali materiali nelle nuove costruzioni (D.M. 14/01/08,

§ 4.6).

20.2 TIPI DI FIBRE

Esistono diversi tipi di fibre impiegate nel rinforzo dei sistemi cementizi.

Quelle maggiormente utilizzate sono di tipo metallico, polimerico, in vetro, in

carbonio o in materiale naturale (cellulosa, legno ecc…).

L’infl uenza delle fi bre sulle proprietà meccaniche di un conglomerato cementizio

dipende dalle proprietà materiale di cui sono costituite, in particolare

dalla tenacità e dal modulo elastico a trazione (Appendice I), e da alcuni parametri

geometrici quali:

• la forma;

• la lunghezza;

• il diametro equivalente;

• il rapporto d’aspetto.

Accanto a fibre semplicemente rettilinee esistono fibre ondulate, uncinate,

nervate, ad estremità schiacciate, ecc.. La forma indica la geometria della linea

d’asse delle fibre e l’eventuale variazione della loro sezione trasversale. Per lunghezza

della fibra si intende la distanza tra le due estremità. Essa può differire

dalla lunghezza della linea d’asse del filamento nel caso di fibre non rettilinee

(ondulate, uncinate, ecc…). Il diametro equivalente è il diametro del cerchio di

area equivalente alla sezione media della fibra. Il rapporto d’aspetto viene definito come il rapporto tra la lunghezza della fibra e il suo diametro equivalente.

A parità di composizione e di dosaggio, l’efficacia delle fibre migliora se aumenta

il rapporto d’aspetto e se la forma assume un contorno irregolare che favorisca

l’adesione alla matrice cementizia.

20.3 PROPRIETÀ’ FISICHE E MECCANICHE DEL CALCESTRUZZO FIBRORINFORZATO

A seconda del tipo e del dosaggio di fi bre impiegate, il comportamento meccanico

del calcestruzzo fibro-rinforzato può differire radicalmente da quello di

un calcestruzzo ordinario. Non tutte le proprietà fi siche e meccaniche del materiale

vengono, però, apprezzabilmente modificate dall’aggiunta di fibre. Di

seguito vengono elencate alcune tra le più significative caratteristiche f siche e

meccaniche del calcestruzzo e viene messo in evidenza se, e in quale misura,

esse possono essere modificate dall’impiego di fibre. Questo consentirà, peraltro,

di sfatare alcuni “falsi miti” che aleggiano intorno alle fi bre e agli effetti

che queste possono indurre se aggiunte ai sistemi cementizi.

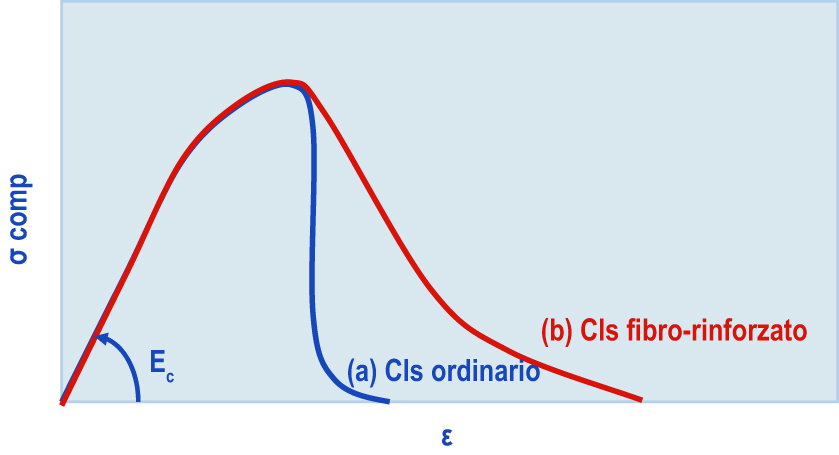

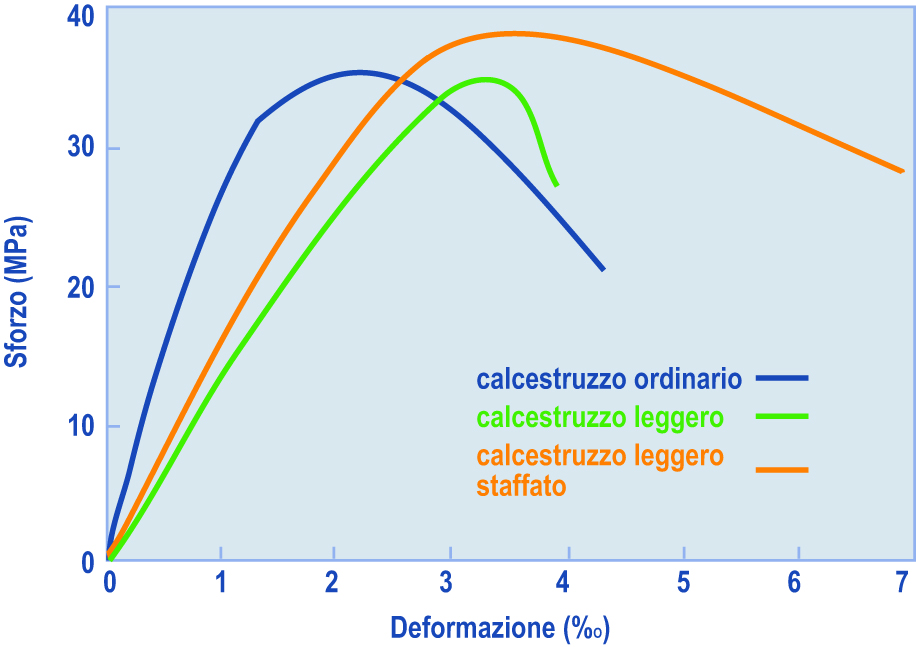

Fig. 20.1 – Confronto tra diagrammi σcompr-ε di calcestruzzo ordinario e quello fi brorinforzato nella prova di compressione

20.3.1 COMPORTAMENTO A COMPRESSIONE

L’aggiunta di fibre di qualsiasi tipo e forma non è in grado di influenzare apprezzabilmente

la resistenza meccanica a compressione dei materiali cementizi.

Ad ogni modo, un adeguato dosaggio di fibre, soprattutto se di tipo metallico,

può infl uenzare il comportamento sforzo-deformazione di un provino in calcestruzzo

sottoposto ad una prova di schiacciamento rendendo più lunga e meno

ripida la fase discendente (il cosiddetto ramo degradante o softening) della curva σcompr-ε per l’azione di cucitura esercitata dalle fi bre nei confronti delle fessure

che si producono in direzione ortogonale a quella di massima compressione.

L’aggiunta di fi bre non modifi ca, inoltre, il modulo elastico a compressione (Ec)

del calcestruzzo (Fig. 20.1).

20.3.2 COMPORTAMENTO A TRAZIONE

Contrariamente a quanto viene diffusamente ritenuto, l’aggiunta di fi bre non

migliora la resistenza meccanica a trazione del calcestruzzo intesa come la sollecitazione

in corrispondenza della quale si verifi ca l’innesco della prima (o unica)

fessura nella matrice di un elemento sollecitato a trazione. Allo stesso modo,

non vengono apprezzabilmente modifi cate dall’ aggiunta delle fi bre le grandezze

che caratterizzano il comportamento del materiale prima della fessurazione,

ossia, il modulo elastico in trazione (Et) e la deformazione in corrispondenza

dell’innesco della fessura (εf).

L’aggiunta di fi bre modifi ca sensibilmente, invece, il comportamento a trazione

della matrice cementizia in fase fessurata. A seconda del dosaggio di fi bre

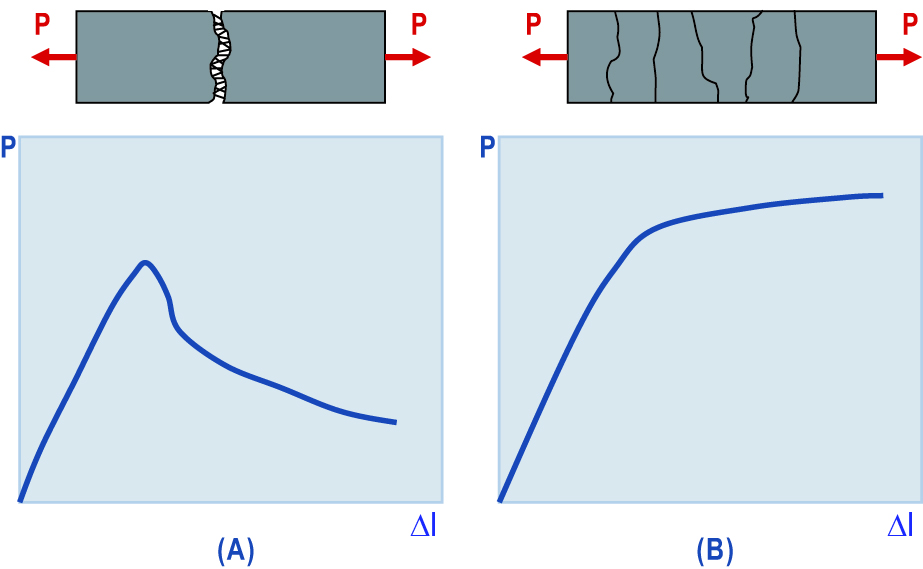

impiegato, si possono avere due diversi comportamenti post-fessurativi. Per contenuti

di fi bre non elevati (indicativamente per volumi di fi bre inferiori al 2%) il

comportamento è di tipo degradante. Questo signifi ca che dopo l’innesco della

fessura, il materiale è in grado di sopportare sollecitazioni di trazione a patto

che queste siano inferiori a quella che ha provocato la fessurazione della matrice.

In questo caso, in provini fi bro-rinforzati e in assenza di altre armature, si

forma un’unica fessura che aumenta di ampiezza fi no al collasso (Fig. 20.2-A).

Per dosaggi di fi bre elevati (indicativamente per volumi di fi bre superiori al 2%),

il comportamento post-fessurativo dell’FRC può risultare di tipo incrudente noto

anche come hardening. Ciò signifi ca che, grazie all’effi cace azione di cucitura

esercitata dalle fi bre, nel composito si verifi ca l’innesco progressivo di una molteplicità

di fessure fi no al raggiungimento di una tensione di collasso che è maggiore

di quella che ha provocato la comparsa della prima lesione (Fig. 20.2-B).

Fig. 20.2 – Calcestruzz o fi bro-rinforzato sottoposto a carico di trazione (P) con allungamento l: comportamento degradante (A) e incrudente (B)

Con i volumi di fi bre utilizzati nelle applicazioni più comuni, il comportamento

a trazione di un calcestruzzo fi bro-rinforzato è, in genere, di tipo softening. La

caratterizzazione di questo tipo di materiali mediante prove di trazione uni-assiale

non è agevole. Si ricorre, pertanto, all’esecuzione di prove di fl essione

come descritto nel § 20.3.3.

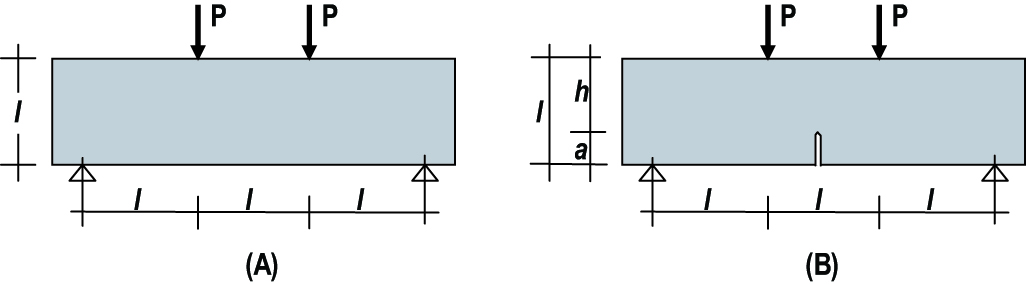

20.3.3 COMPORTAMENTO A FLESSIONE

Le prove di fl essione impiegate per la caratterizzazione dei calcestruzzi fi –

bro-rinforzati possono essere di due tipi a seconda della norma cui ci si riferisce

per la loro esecuzione. Secondo la norma belga NBN B15-239, 239 e secondo

la norma giapponese JSCE SF4, ad esempio, deve essere eseguita una prova di

fl essione “a quattro punti” su provini prismatici aventi dimensioni di l x l x 4l

(normalmente 150 x 150 x 600 mm), posti su due appoggi aventi distanza pari

a 3l l’uno dall’altro (Fig. 20.3.A). Secondo altre norme, come la norma italiana

UNI 11039, invece, la prova deve essere condotta su travi di analoghe dimensioni

ma caratterizzate dalla presenza di un intaglio nella mezzeria del lembo

inferiore (Fig. 20.3.B). In entrambi i casi il comportamento fl essionale è defi nito

sulla base di una tensione nominale di trazione valutata ipotizzando un comportamento

elastico lineare del provino.

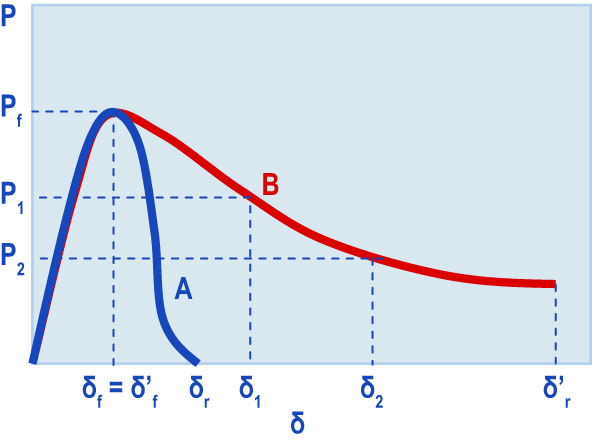

La Fig. 20.4 illustra schematicamente il diagramma P-δ (cioè del carico P

applicato in funzione della defl essione δ in mezzeria) di una prova di fl essione

eseguita su travetti non intagliati realizzati con calcestruzzo ordinario (curva A)

e fi bro-rinforzato (curva B). Nel calcestruzzo ordinario, al raggiungimento del

carico che provoca l’innesco di una fessura, a partire dal lembo maggiormente

teso (Pf), si assiste al collasso repentino dovuto alla rapida propagazione della

lesione nell’intero spessore del travetto: in altre parole, la defl essione al mo-

Fig. 20.3 – Travi per la verifi ca del comportamento a fl essione (A) senza intaglio e (B) con intaglio

Fig. 20.4 – Schematizzazione della curva P-δ in una prova di fl essione senza intaglio per un calcestruzzo ordinario (O) e fi bro-rinforzato (FRC)

mento dell’apparizione della prima fessura (δf) è di poco inferiore (e quasi coincidente)

a quella che corrisponde alla completa rottura (δr) come tipicamente

avviene nei materiali fragili.

L’introduzione di fi bre non cambia signifi cativamente né il carico Pf né la pendenza

della curva nell’iniziale tratto lineare. Dato che dal valore del carico Pf,

nelle ipotesi fatte, si ricava la resistenza a fl essione del materiale (Rf) attraverso

la formula:

L’aggiunta di fi bre, quindi, non modifi ca signifi cativamente la resistenza a

fl essione del calcestruzzo. In sostanza, il comportamento del sistema (con e senza

fi bre) fi no alla fessurazione, seguita ad essere governato dal comportamento

della matrice cementizia.

Le fibre, invece, modificano sensibilmente il comportamento post-fessurativo

del sistema (Fig. 20.4). La deformazione (δ’f), che corrisponde all’apparizione

della fessura, è molto inferiore a quella (δ’r) che si registra a completa

rottura come tipicamente avviene nei materiali duttili. In altre parole, l’aggiunta

di fi bre aumenta la duttilità del calcestruzzo intesa come rapporto tra

la deformazione ultima e quella cui corrisponde l’insorgere della prima lesione.

Un’altra caratteristica connessa alla precedente è la tenacità, cioè l’energia

di frattura che indica il lavoro che è necessario spendere per deformare il materiale

fi no al collasso. Nel diagramma P-δ di una prova di fl essione su provini non

intagliati, tale energia è rappresenta dall’area sottesa dalla curva; con un adeguato

dosaggio di un determinato tipo di fi bre si può aumentare notevolmente

l’energia di frattura e, quindi, la tenacità del calcestruzzo (Fig. 20.4).

Nelle prove di fl essione su provini non intagliati, non essendo possibile stabilire

a priori il punto in cui si formerà la fessura, il comportamento post-fessurativo

viene caratterizzato sulla base di due valori di defl essione δ1 e δ2 (Fig. 20.4). A

titolo d’esempio, nella norma JSCE SF4 le defl essioni δ1 e δ2 sono poste pari a,

rispettivamente, 1.5 e 3.0 mm.

A tali valori di defl essione corrispondono valori del carico applicato P1 e P2

dai quali, per mezzo dell’equazione [20.1] , è possibile ricavare le cosiddette

resistenze residue R1 e R2. Tali valori, opportunamente modifi cati, vengono impiegati

nei calcoli per eseguire le verifi che, rispettivamente, allo stato limite di

servizio e allo stato limite ultimo.

20.3.4 RESISTENZA ALL’URTO

Alla tenacità del calcestruzzo fi bro-rinforzato (caratteristica opposta alla fragilità

del calcestruzzo ordinario) si deve la capacità di resistere agli urti, qualità

particolarmente apprezzata nelle strutture sottoposte a sollecitazioni impulsive

e ripetute (giunti autostradali, pavimenti industriali esposti a carichi dinamici,

ecc.).

La resistenza all’urto del calcestruzzo fibro-rinforzato si determina con un

maglio (Fig. 20.5) che cade su una sfera di acciaio appoggiata su un provino

circolare di calcestruzzo (Fig. 20.6). Il maglio colpisce automaticamente e più

volte la sfera fi nché non avviene la frattura del provino cilindrico del calcestruzzo

(Fig. 20.7) e si registra il numero di colpi che ha provocato la frattura come

indice di resistenza all’urto. Con un rinforzo adeguato di fi bre in acciaio il provino

di calcestruzzo subisce un affossamento nella zona centrale senza tuttavia

subire mai alcuna frattura per l’elevatissima resistenza all’urto del calcestruzzo

fi bro-rinforzato (Fig. 20.8).

20.3.5 LAVORABILITÀ

L’aggiunta di fi bre ad un conglomerato cementizio comporta, in genere,

una riduzione della lavorabilità dell’impasto rispetto al valore misurato prima

dell’aggiunta.

ll nuovo calcestruzzo – Calcestruzzo leggero strutturale

Capitolo XIX

19.2 CLASSIFICAZIONE DEL CALCESTRUZZO LEGGERO

Prescindendo dalla microstruttura, i calcestruzzi leggeri possono essere classifi

cati in base alla loro massa volumica secca e alla loro resistenza meccanica a

compressione, entrambe determinate dopo 28 giorni di stagionatura, in:

a) Calcestruzzi leggeri termoisolanti

Si tratta di calcestruzzi leggeri con una volumica variabile tra 300 e 800 kg/

m3, le cui resistenze meccaniche a compressione variano tra 0,5 e 7 MPa.

Questi calcestruzzi vengono utilizzati esclusivamente come materiali da riempimento,

oppure come rivestimenti coibenti;

b) Calcestruzzi leggeri a resistenza moderata

Sono calcestruzzi leggeri con proprietà meccaniche intermedie tra quelle dei

calcestruzzi strutturali e termoisolanti. La loro massa volumica varia tra 800

e 1400 kg/m3 e le resistenze meccaniche tra 7 e 18 MPa. Questi calcestruzzi

leggeri sono destinati alla realizzazione di strutture per le quali non si richiede

un particolare impegno dal punto di vista statico, ma per le quali si vuole

garantire un livello accettabile di comfort termico;

c) Calcestruzzi leggeri strutturali

Sono calcestruzzi leggeri con massa volumica variabile tra 1400 e 2000 kg/m3,

generalmente confezionati con inerti leggeri artifi ciali a base di argilla espansa

(Fig. 19.2), le cui resistenze meccaniche a compressione variano tra 18 e 70

MPa. Questi calcestruzzi sono destinati alla realizzazione di strutture armate e

non. Poiché la loro massa volumica è considerevolmente più elevata di quella

dei calcestruzzi leggeri termoisolanti, i calcestruzzi leggeri strutturali posseggono

una resistenza termica non elevata, ma comunque sostanzialmente

migliore di quella dei calcestruzzi ordinari.

19.3 IL CALCESTRUZZO CON INERTI LEGGERI

Gli inerti leggeri impiegati per la produzione dei calcestruzzi leggeri si contraddistinguono

per la microstruttura molto porosa (§ 8.1), e pertanto sono caratterizzati da una massa volumica in mucchio (< 1100 kg/m3) inferiore a quella degli inerti impiegati per il confezionamento dei calcestruzzi ordinari (1500 -1700 kg/m3).

Gli inerti leggeri possono essere naturali oppure artifi ciali, ottenuti cioè sottoponendo dei materiali naturali o artifi ciali ad un ciclo di lavorazione capace di produrre dei granuli con una struttura cellulare o molto porosa. Dal punto di vista delle applicazioni nel campo strutturale, e non, senz’altro gli inerti leggeri di maggiore importanza sono le argille e gli scisti espansi. Tuttavia, l’esempio più famoso di struttura in calcestruzzo leggero, la cupola del Pantheon a Roma (Fig. 19.3) capolavoro di architettura ed ingegneria con un diametro di 43,3 m, è stata costruita con sabbia ordinaria ed inerti leggeri naturali (pomice) legati con calce e pozzolana (Appendice II). La cupola, che poggia su una struttura circolare in mattoni spessa 6 m, è stata realizzata gettando su casseforme in legno un calcestruzzo sempre più leggero, con massa volumica decrescente dal basso verso l’alto grazie al diverso rapporto pomice/sabbia. Ciò ha consentito, tra l’altro, di realizzare l’ardito progetto di costruire una struttura perfettamente semi-sferica (essendo l’altezza della cupola uguale al suo diametro di 43,3 m) con lo spessore della cupola che si riduce da 6 a 1,2 m in corrispondenza dell’apertura circolare (8,7 m) sulla sommità.

Fig. 19.3 – Cupola del Pantheon a Roma costruita in calcestruzzo con inerti leggeri naturali

Nel caso specifi co delle argille espanse (inerti leggeri artifi ciali per eccellenza), le materie prime contengono naturalmente delle sostanze capaci, per riscaldamento, di modifi carsi con sviluppo di gas e, contemporaneamente, di trasformarsi in una massa piroplastica molto viscosa in modo da intrappolare al suo interno il gas prodotto e di consentire in tal modo l’espansione. Il processo avviene in grandi forni rotanti (diametro di circa 4,5 m e lunghezza di circa 70 m) costituiti da due cilindri in cascata: nel primo l’argilla viene pre-riscaldata a circa 600 °C, mentre nel secondo avviene la fase piroplastica dell’argilla, e quindi l’espansione, a circa 1150 °C. Dopo raffreddamento il prodotto si presenta sotto forma di granuli a microstruttura cellulare interna con la superfi ce costituita da una corteccia vetrosa che conferisce all’inerte una consistente resistenza meccanica e un basso assorbimento d’acqua.

L’assorbimento di acqua da parte degli inerti leggeri è un fattore determinante sia nell’ottenimento di calcestruzzi strutturali di adeguate prestazioni elasto-meccaniche, sia nel trasporto e nel pompaggio del calcestruzzo: infatti inerti con assorbimento elevato richiedono dei lunghi periodi di pre-bagnatura (addirittura 1 o 2 giorni) al fi ne di evitare che, dopo il confezionamento del calcestruzzo, l’assorbimento di acqua dall’impasto da parte dell’inerte insaturo provochi eccessive perdite di lavorabilità.

19.4 I CALCESTRUZZI LEGGERI STRUTTURALI

I calcestruzzi con inerti leggeri, in particolare quelli prodotti con aggregati di argilla espansa, consentono di coniugare il requisito di “leggerezza” con le esigenze di carattere strutturale richieste per un conglomerato da destinare alla realizzazione di strutture armate e precompresse. Questi calcestruzzi leggeri strutturali sono caratterizzati da una massa volumica variabile tra 1400 e 2000 kg/m3 e da resistenze meccaniche a compressione tra 18 e 70 MPa.

In generale il costo unitario del calcestruzzo leggero strutturale è superiore a quello di un calcestruzzo ordinario, soprattutto per un maggior costo di produzione degli aggregati leggeri rispetto a quelli ordinari. Tuttavia, l’impiego del calcestruzzo leggero può risultare più economico in quanto, per la sua leggerezza, diminuiscono i carichi permanenti della struttura, e quindi è possibile ridurre le dimensioni degli elementi strutturali. Il minor peso della struttura permette, inoltre, di costruire anche su terreni di scarsa portanza, senza dover ricorrere a tipologie di fondazione complesse e costose, ma soprattutto consente, a parità di pressioni trasmesse al terreno, di realizzare edifi ci con uno sviluppo verticale maggiore: il maggior costo del calcestruzzo leggero in questi casi risulta ampiamente compensato dalla maggiore superfi cie abitabile.

Con il calcestruzzo leggero strutturale è possibile costruire soprelevazioni di costruzioni esistenti che non sono suffi cientemente resistenti da poter sopportare il peso di strutture in calcestruzzo ordinario e che quindi richiederebbero dei complessi interventi di adeguamento per aumentarne la capacità portante. Inoltre, l’impiego del calcestruzzo leggero strutturale riduce le forze d’inerzia che insorgono allorquando la struttura è soggetta ai movimenti sismici, consentendo una diminuzione delle armature a parità di sezione, oppure una diminuzione della sezione resistente a parità di armature.

Il calcestruzzo leggero, tuttavia, possiede una minore duttilità rispetto al calcestruzzo ordinario: duttilità elevate sono richieste invece per strutture antisismiche, in quanto maggiore è la duttilità del materiale, maggiore è la sua capacità di deformarsi nel campo plastico, e quindi maggiore è la capacità di dissipare energia prima di collassare (Appendice I).

Questo handicap del calcestruzzo leggero può essere comunque eliminato se si conferisce duttilità alle sezioni più a rischio (es.: nodi trave-pilastro) con una opportuna staffatura con passo non superiore a 10 cm (Fig. 19.4). D’altra parte gli stessi accorgimenti debbono essere adottati per le strutture armate in calcestruzzo ordinario.

Fig. 19.4 – Andamento schematico delle curve sforzo deformazione di calcestruzzo ordinario e leggero

si conferisce duttilità alle sezioni più a rischio (es.: nodi trave-pilastro) con una opportuna staffatura con passo non superiore a 10 cm (Fig. 19.4). D’altra parte gli stessi accorgimenti debbono essere adottati per le strutture armate in calcestruzzo ordinario. La riduzione dei carichi permanenti e conseguentemente delle sollecitazioni indotte dal sisma può consentire inoltre l’utilizzo di calcestruzzi con Rck più basse rispetto a quelle richieste per calcestruzzi ordinari.

Il vantaggio di utilizzare il calcestruzzo leggero in luogo di quello ordinario risulta molto più pronunciato nelle strutture precompresse; infatti, la riduzione del peso proprio degli elementi strutturali consente di ridurre il numero dei cavi di precompressione. Si deve comunque notare che la maggiore applicazione del calcestruzzo strutturale rimane la produzione di manufatti prefabbricati utilizzati, sia come elementi integrativi di strutture intelaiate tradizionali, sia come elementi strutturali ed integrativi di procedimenti costruttivi industrializzati. Infatti, grazie ai bassi costi di realizzazione, movimentazione e trasporto dei manufatti, il calcestruzzo leggero rappresenta il materiale ideale per manufatti prefabbricati.

In questi ultimi anni si è inoltre assistito ad un notevole incremento nell’uso di blocchi di calcestruzzo leggero per le realizzazioni di tramezzi e murature portanti. L’uso del calcestruzzo leggero consente al solito di ridurre i carichi permanenti, ma anche di migliorare l’isolamento termico e la resistenza al fuoco degli edifi ci (§ 24.2).

Il nuovo calcestruzzo – Calcestruzzo Autocompattante

Capitolo XVIII

L’assenza di segregazione e bleeding, anche con una fl uidità molto elevata (slump flow >800 mm), è conseguita con l’ausilio di prodotti coesivizzanti molto efficaci: la silice amorfa colloidale (UFACS, Fig. 7.4, § 7.2.2) ed il fumo di silice (§ 17.2), prodotto inorganico largamente impiegato anche in passato nel settore delle malte tixotropiche industriali, e soprattutto gli agenti modici catori di viscosità di natura organica (K.H.Khayat e Z. Guizani, “Use of viscosity- modifying admixture to enhance stability of fl uid concrete”, ACI Materials Journal, 1997, Vol. 94, No 4, pp 332-340). Questi rappresentano indubbiamente il progresso più signifi cativo per conseguire la massima stabilità, viscosità e coesione degli SCC in riposo (assenza di segregazione), e di elevata fl umidità degli stessi calcestruzzi in movimento per caduta libera o per movimentazione nella pompa.

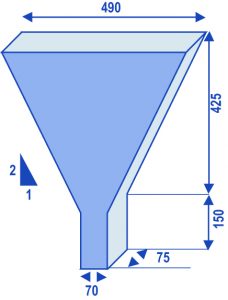

Fig. 18.6 – Dimensioni (in mm) dello strumento per il V-funnel test

Questo comportamento tipico degli impasti tixotropici è conseguito con l’ausilio di polimeri in gran parte di origine naturale (bio-polimeri), ancorché sottoposti a trattamenti artifi ciali (V.A. Ghio, J.M. Monteiro ed O.E. Giørv, “Effect of polysaccharide gums on fresh concrete properties” , ACI Materials Journal, 1994, Vol. 91, No 6, pp 602-606). Oltre ai prodotti a base di cellulosa modifi cata, i bio-polimeri naturali più effi caci sono: Welan, Rhamsan, Xanthan e Gellan (G. Robinson, C.E. Manning ed E.R. Morris, “Conformation and physical properties of the bacterial polysaccharides gellan, welan and rhamsan”, Food Polymers, Gels, Colloids, 1991, Special publication, R. Soc., Vol. 82 pp 22-33). Si tratta di polisaccaridi “costruiti” con l’ausilio di batteri. Tra questi prodotti, il Welan (Fig. 18.7) risulta attualmente uno dei più efficaci.

Fig. 18.7 – Composizione chimica del bio-polimero Welan

Per quanto attiene lo studio della passing ability, l’SCC viene fatto passare attraverso delle “scatole” (L-box) munite di armature metalliche orizzontali (Fig. 18.8A) o verticali (Fig. 18.8B) registrando l’avanzamento del materiale, l’eventuale arresto (blocking) ed il tempo impiegato per il completo percorso.

Fig. 18.8A – L-box con armatura orizzontale Fig. 18.8B – L-box con armatura verticale

È da prevedere che l’impiego degli SCC in futuro rappresenterà una grande rivoluzione nella progettazione e nella esecuzione pratica per le minori restrizioni progettuali e pratiche, e per una razionalizzazione del sistema costruttivo.

Vale, però la pena di segnalare alcuni aspetti esecutivi circa la utilizzazione dell’SCC: in particolare è molto importante l’organizzazione logistica del cantiere e la fornitura simultanea del calcestruzzo da più autobetoniere (Fig. 18.3) o comunque un fl usso continuo del materiale per realizzare strutture monolitiche senza riprese di getto; inoltre, per i getti entro casseri è molto importante l’impiego di casseforme robuste (per evitare la deformazione sotto l’azione di una maggiore pressione idraulica del calcestruzzo, che si comporta quasi come un liquido) e prive di perdite in corrispondenza dei giunti.

D’altra parte, la creatività dei progettisti, e soprattutto degli Architetti, potrà realizzarsi attraverso nuove forme, molto complesse (non realizzabili con i calcestruzzi tradizionali) e con la possibilità anche di scegliere un materiale colorato, levigato, ed impreziosito in superfi cie come se fosse un marmo, tutto da progettare nella struttura, nella forma e nel colore.

Altri aspetti positivi nell’impiego dell’SCC sono:

• una migliore produttività dell’impresa che può ridurre signifi cattivamente i tempi ed i costi dei getti con analoghe conseguenze sui tempi e sui costi di tutta l’opera;

• un miglioramento delle condizioni di lavoro per gli operai, sempre meno attratti dalle condizioni di lavoro sui cantieri, dove la vibrazione del calcestruzzo rappresenta uno degli aspetti meno gratifi canti per la fatica dell’operazione e per alcune tipiche malattie che ne derivano: sordità e le cosiddette “dita bianche” per chi ha difetti di circolazione del sangue;

• un miglioramento nella omogeneità nel calcestruzzo in opera che, per grado di compattazione (§ 6.5) e per resistenza meccanica può realisticamente eguagliare le corrispondenti prestazione dei provini prelevati in corso d’opera.

18.4 PROPORZIONAMENTO DEGLI SCC

I suggerimenti per realizzare razionalmente gli SCC si basano sui seguenti principi:

a) per garantire la mobilità del calcestruzzo il volume di aggregato grosso (con diametro massimo di 25 mm e preferibilmente di 15 mm) non deve superare il volume di 340 L per 1 m3 di calcestruzzo, questa scelta facilita anche la capacità di passare attraverso armature metalliche vicine;

b) per garantire coesione all’impasto fl uido, il volume di parti fi ni (cemento + cenere + calcare macinato + fumo di silice) deve essere compreso tra 170 e – 318 – 200 L/m3; questo quantitativo di pasta, in eccesso rispetto ai calcestruzzi tradizionali, avvolge i granuli di inerte riducendone la reciproca collisione e quindi il fenomeno del blocking;

c) per garantire un rapido movimento dell’SCC , il volume di acqua diviso il volume di parti fi ni deve essere compreso tra 0,85 e 1,20: se si riduce troppo l’acqua grazie all’impiego dei superfl uidifi canti, l’SCC , si muove lentamente come un fl uido “mieloso” e troppo appiccicoso;

d) per garantire una conservazione delle proprietà reologiche tipiche dell’SCC è necessario impiegare additivi superfl uidifi canti a base acrilica (Fig. 13.23) con un dosaggio di circa 1-1,5%;

e) per ridurre il bleeding e la segregazione al minimo, è necessario impiegare un agente modifi catore di viscosità (Viscosity Modifying Agent, VMA, Fig.18.6) soprattutto laddove ci siano variazioni incontrollate di umidità negli aggregati o tentazioni di riaggiungere acqua al momento del getto (§ 5.3).

18.5 APPLICAZIONI DI SCC

In linea di massima, l’impiego dell’SCC diventa pressoché indispensabile per il getto di strutture ad alta densità di armature metalliche (Fig. 18.9 – 18.10) soprattutto se riferite a strutture di forma e geometria molto complessa in opere architettoniche di grande valore (M.Collepardi, G.Marchese, M.Odoardi, “Il calcestruzzo 3-SC per il MAXXI di Roma,” Enco Journal N. 40, 2008; disponibile su www.enco-journal.com > Gli ultimi numeri > N. 40).

Tuttavia l’impiego dell’SCC può rivelarsi per l’impresa vantaggioso, dal punto di vista della produttività sul cantiere, anche per getti di strutture relativamente facili e facilmente accessibili per il fl usso del conglomerato, come è mostrato negli esempi delle Fig. 18.11 e 18.12.

In questo paragrafo sono presentate alcune tipiche applicazioni dell’ACC nel

Fig. 18.10 – Muro alto e curvo, del MAXXI, Roma, privo di giunti di contrazione per l’impiego di agente espansivo e di additivo SRA (Giuseppe Marchese, Calcestruzzi SpA)

Il nuovo calcestruzzo – Calcestruzzi ad alta resistenza meccanica

Capitolo XVI

INFLUENZA DELLA ZONA DI TRANSIZIONE SULLA RESISTENZA MECCANICA

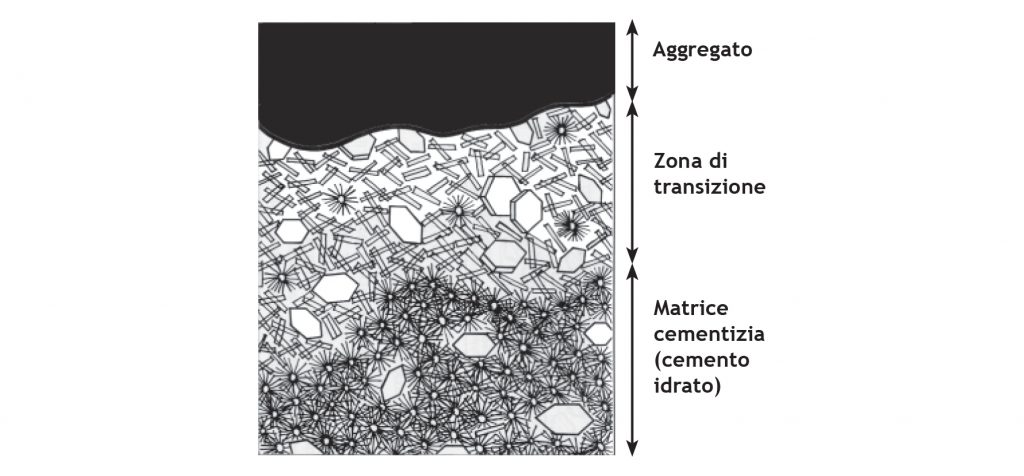

La zona di transizione, che è in genere più porosa e meccanicamente più debole degli altri due componenti (aggregato lapideo e matrice cementizia), esercita un’influenza sulle proprietà del materiale composito significativamente maggiore di quella che ci si potrebbe attendere dalle sue dimensioni relativamente ridotte.

Per interpretare meglio il meccanismo dell’influenza, piuttosto complessa, esercitata dalla zona di transizione sulle proprietà meccaniche (ma anche su quelle elastiche e su quelle riguardanti la durabilità) del materiale, è opportuno approfondire la descrizione di questa zona-chiave del calcestruzzo.

Fig. 17.6 – Rappresentazione schematica di un calcestruzzo nella zona di transizione tra aggregato lapideo e matrice cementizia

Nel calcestruzzo fresco sottoposto a compattazione, intorno alle zone inferiori dei granuli grossi dell’aggregato vengono a formarsi dei fi lm di acqua (qualche decina di μm) al di sotto dei quali si raccoglie prevalentemente l’acqua di bleeding. Già questa situazione determina un rapporto acqua/ cemento più elevato (e quindi una maggiore porosità) nella zona di transizione rispetto alla matrice cementizia. La formazione dei primi germi-cristallini di Ca(OH)2 e di ettringite, che avviene in tutta la matrice cementizia per effetto dell’idratazione dei silicati e degli alluminati del cemento (§ 3.3-3.5), è seguita da un maggior accrescimento dei cristalli di questi prodotti nella zona di transizione più porosa per il maggior rapporto acqua/solido localmente esistente. La maggiore porosità di questa zona consente anche lo sviluppo di cristalli di calce pluristratici, orientati più o meno parallelamente alla superfi cie dell’aggregato, ma anche facilmente sfaldabili e quindi meccanicamente più deboli. In tempi successivi, negli interstizi disponibili tra i cristalli di calce e di ettringite, vengono a depositarsi il C-S-H (prodotto per idratazione dei silicati del cemento: § 3.5) in forma di fi bre più o meno reticolate e nuovi cristalli più piccoli di calce e di ettringite: questo secondo processo, molto più lento rispetto alla formazione iniziale dei primi grossi cristalli di calce e di ettringite, comporta un progressivo riempimento dei pori esistenti nella zona di transizione, cosicché nel giro di diversi mesi la porosità della zona di transizione tenderebbe ad eguagliare quella della matrice cementizia (Fig. 17.7). La microstruttura schematizzata nella Fig. 17.6 si riferisce ad una situazione intermedia (circa 1 mese) quando ancora la zona di transizione è più porosa e quindi meccanicamente più debole della matrice cementizia.

Fig. 17.7 – Andamento schematico nel tempo della porosità nella matrice cementizia e della zona di transizione del calcestruzzo

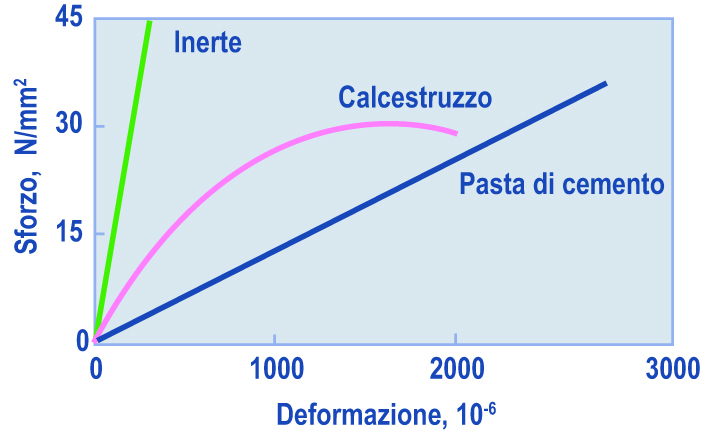

Fig. 17.8 – Tipico comportamento sforzo-deformazione del calcestruzzo e dei suoi componenti (aggregati e pasta cementizia)

In condizioni particolarmente favorevoli, a tempi molto lunghi, e con accurata stagionatura umida per favorire il grado di idratazione del cemento (§ 8.2; 15.3), la zona di transizione potrebbe anche diventare un po’ meno porosa della matrice (Fig. 17.7) con formazione di veri e propri legami chimici tra i prodotti di idratazione del cemento e la superfi cie dell’aggregato (§ 4.8): con formazione di carboalluminati se quest’ultimo è il tipo calcareo, o di C-S-H se l’aggregato è siliceo.

Tuttavia, è difficile che questa situazione, che potenzialmente determinerebbe addirittura una maggiore resistenza meccanica della zona di transizione, possa realmente verificarsi nelle usuali stagionature all’aria dei conglomerati cementizi, cioè in assenza di un’accurata stagionatura umida (§ 15.3). Inoltre, un’altra caratteristica della zona di transizione, in aggiunta ad una maggiore porosità che si protrae per diversi mesi, consiste nell’innesco e nella propagazione di microfessure che danneggiano irreversibilmente il materiale. Le microfessure si possono formare nella zona di transizione per una qualsiasi causa di sollecitazione che provochi un movimento differenziale tra la matrice cementizia e l’aggregato dotati di moduli elastici significativamente diversi tra loro: un gradiente termico originato dal calore di idratazione del cemento (§ 14.5); un ritiro igrometrico che coinvolge la matrice ma non l’aggregato (§ 15.6); un carico applicato per un tempo più o meno lungo (§ 16.1) ancorché inferiore a quello di rottura. In tutte queste circostanze la zona di transizione (se viene a mancare una stagionatura umida prolungata per qualche mese, e ciò si verifi ca correntemente) diventa il luogo dove si accumulano le varie microfessure tra la superficie dell’aggregato e la circostante matrice cementizia.

Quando il materiale è sollecitato fi no a rottura, durante la prova per la determinazione della resistenza meccanica, le microfessure già esistenti aumentano per spessore e lunghezza, propagandosi preferibilmente nella zona di transizione e successivamente nella matrice cementizia, In genere, a partire da una sollecitazione pari a circa il 40% di quella che provoca la rottura (cioè della resistenza meccanica), le deformazioni del calcestruzzo aumentano molto più rapidamente con il progressivo incremento della sollecitazione proprio per il propagarsi delle microfessure già esistenti nella zona di transizione.

Ciò spiega perché il calcestruzzo mostri una deformazione plastica laddove i suoi componenti singoli (aggregato e pasta di cemento) si comportano fragilmente alla rottura dopo una deformazione elastica pressoché lineare (Fig. 17.8). Inoltre, quando si raggiunge una sollecitazione pari a circa il 70% di quella che provoca la rottura, ha inizio la fessurazione della matrice a causa della concentrazione degli sforzi intorno ai vuoti (macro-cavità, pori, difetti) esistenti nella matrice stessa. Con sollecitazioni progressivamente maggiori, le fessure si diffondono attraverso la matrice e vanno a ricongiungersi con quelle pre-esistenti sviluppatesi nella zona di transizione, creando così uno stato fessurativo pressoché continuo e provocando, quindi, la rottura del materiale.

In assenza di aggregati, invece, la propagazione delle fessure nella pasta cementizia, fino allo stato fessurativo continuo e quindi alla rottura, richiede una maggiore sollecitazione. Ciò spiega perché il calcestruzzo presenta una minore resistenza meccanica rispetto non solo all’aggregato, ma anche alla matrice cementizia (Fig. 17.8). Infine, poiché la propagazione delle fessure richiede più forza ma anche più energia nelle sollecitazioni di compressione che in quelle di trazione, si può spiegare perché la resistenza meccanica a compressione sia maggiore di quella a trazione, e perché il calcestruzzo presenti il caratteristico comportamento di un materiale fragile, anche se in realtà esso subisce, prima delle rottura, una leggera deformazione plastica.

Sulla base del meccanismo sopra illustrato, ed in particolare del ruolo giocato dalla zona di transizione, si può anche spiegare l’influenza del fuoco (Capitolo XXIV) sulle proprietà elastiche e meccaniche del calcestruzzo: a causa delle tensioni termiche, infatti, le microfessure pre-esistenti nella zona di transizione si allargano e si estendono riducendo ulteriormente il contatto tra matrice cementizia ed aggregato e la conseguente possibilità di trasferire gli sforzi. Pertanto, dopo un incendio si registra, in genere, una diminuzione di modulo elastico del calcestruzzo molto maggiore del corrispondente calo nella resistenza meccanica a compressione.

Poiché la zona di transizione gioca un ruolo molto più determinante con gli aggregati grossi, dove è più facile che si verifichino le condizioni di acqua intrappolata per effetto del bleeding interno (Fig. 17.5), ne consegue che, a parità di rapporto acqua/cemento, la resistenza meccanica a compressione risulterà minore nel calcestruzzo che non nella malta. La presenza di microfessure nella zona di transizione, oltre ad influenzare le proprietà meccaniche ed elastiche del calcestruzzo, condiziona anche la permeabilità all’acqua e ad altri potenziali agenti aggressivi: in corrispondenza della zona di transizione, intrinsecamente più porosa e più microfessurata, diventa più facile l’ingresso di acqua e di aria con conseguenze negative sulla durabilità del calcestruzzo e sulla protezione dei ferri dalla corrosione.

Il nuovo calcestruzzo – Deformazione viscosa del calcestruzzo

16.1 DEFINIZIONE DI CREEP E RILASSAMENTO

I fenomeni viscosi ai quali si farà riferimento riguardano le deformazioni subite dal calcestruzzo indurito sotto l’azione di un carico permanente.

La deformazione viscosa (o lo scorrimento viscoso o anche creep in Inglese, oppure fluage in Francese) rappresenta la variazione unitaria di lunghezza (εc =∆l/l0) quando il calcestruzzo indurito (dopo un certo tempo t0 dal getto) è sottoposto all’azione di una sollecitazione di compressione (σc) o di trazione (σt) permanente per un determinato tempo t, di solito continuamente, più raramente variabile ciclicamente.

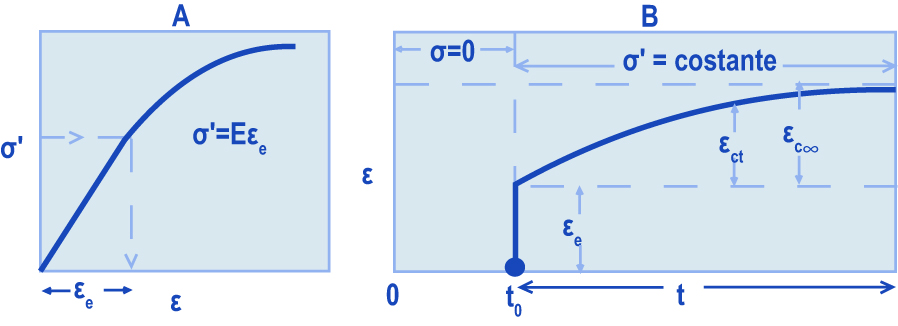

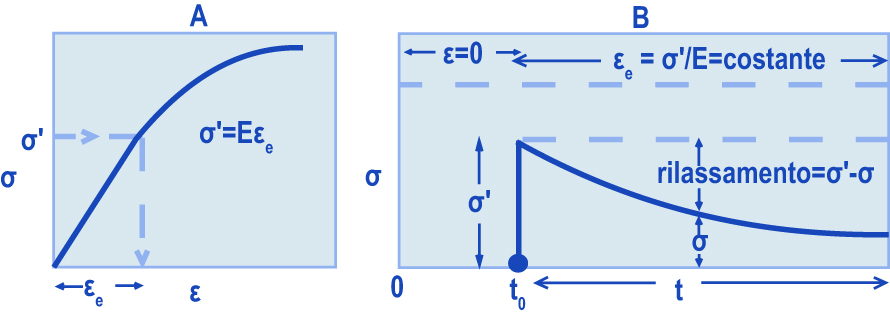

Fig. 16.1 – A: deformazione elastica istantanea εe misurata al tempo t0 dal getto del calcestruzzo; B: deformazione viscosa εc successiva a quella elastica

Subito dopo l’applicazione di una generica sollecitazione σ’, (di compressione o di trazione) al tempo t0, il materiale si deforma immediatamente, e se la deformazione (εe) non è molto grande, come solitamente avviene, essa si trova nel campo elastico (Appendice I), cioè obbedisce alla legge di Hooke (Fig. 16.1a) ed è facilmente calcolabile:

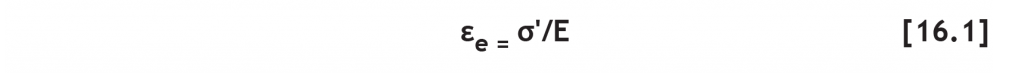

Se la sollecitazione σ’ viene conservata per un tempo t sufficientemente lungo, oltre alla deformazione elastica immediata (εe), il materiale subisce un’ulteriore deformazione (εct) che aumenta con il tempo (Fig. 16.1b) tendendo ad un valore limite asintotico (εc∞). La deformazione εct è appunto il creep ed εc∞ è il creep ultimo cui tende la deformazione viscosa dopo un tempo infinito (t=∞). L’analogia meccanica mostrata in Fig. 16.2 evidenzia come dopo una immediata deformazione elastica (εe) della molla per effetto di una sollecitazione a trazione σ’ t , segue una deformazione viscosa (εc) che è tanto più lenta quanto maggiore è la viscosità del liquido nel quale è immerso il pistone.

Fig. 16.2 – Applicando una sollecitazione di trazione (σ’ t ) si registra immediatamente la deformazione elastica (εe) della molla e quindi la successiva deformazione viscosa (εc)

Molto spesso, più che la deformazione viscosa sotto l’azione di un carico permanente, è interessante studiare un fenomeno complementare al precedente che si chiama rilassamento. Il rilassamento consiste nell’allentamento della tensione necessaria a mantenere costante nel materiale una determinata deformazione elastica (εe) iniziale determinata dall’applicazione di σ’ (Fig. 16.3).

Nel calcestruzzo il rilassamento giuoca un ruolo importante in due circostanze entrambe caratterizzate da sollecitazioni a deformazione costante:

a) nell’allentamento della tensione di trazione indotta dal ritiro igrometrico contrastato: quando il calcestruzzo si trova in condizioni che provocano il ritiro igrometrico (§ 15.6) si generano delle tensioni di trazione (σt) se la struttura è contrastata nel suo libero movimento da ritiro S (presenza di vincoli, o attrito con il substrato nel caso di pavimentazioni in calcestruzzo gettate su una superficie scabra). L’effettiva tensione di trazione indotta dal ritiro con rastato (σt=ES) è mitigata dal rilassamento; oppure si può immaginare che la deformazione da ritiro (contrazione = S) sia in parte compensata da una deformazione da creep di segno opposto (allungamento = εct) indotta dalla stessa σt:

Fig. 16.3 – A: applicazione della sollecitazione σ’ t al tempo t0 dal getto del calcestruzzo con deformazione elastica istantanea εe ; B: rilassamento in funzione del tempo (t) a deformazione εe costante

b) nell’allentamento della coazione di compressione (σc) generata quando il calcestruzzo è stato precompresso (§ 1.8), la sollecitazione σc è lentamente ridotta (senza mai essere annullata) proprio per effetto del rilassamento del calcestruzzo sotto l’azione di una sollecitazione di compressione.

16.2 CREEP PURO E CREEP DA ESSICCAMENTO

Il creep del calcestruzzo è funzione di un numero considerevole di parametri che includono:

a) sollecitazione applicata σ’;

b) modulo elastico (E) del calcestruzzo;

c) umidità relativa (UR) dell’ambiente;

d) tempo (t0) di applicazione della sollecitazione contato a partire dal getto del calcestruzzo;

e) composizione del calcestruzzo (a/c, c);

f) geometria della struttura (spessore fi ttizio hm: § 15.7);

g) tempo t di mantenimento della sollecitazione contato a partire dal momento dell’applicazione della sollecitazione σ’. Prima ancora di entrare nel dettaglio del creep in funzione dei vari parametri sopra riportati di carattere ambientale (UR), progettuale (σ’, hm, t), esecutivo (t0) e composizionale (a/c, c, E), conviene esaminare l’interazione tra creep e ritiro che, nel caso di sollecitazioni a compressione (σ’ c), sono dello stesso segno e si sommano.

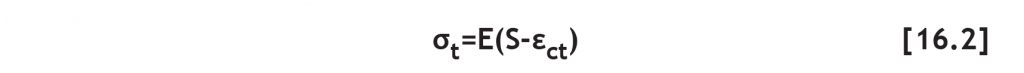

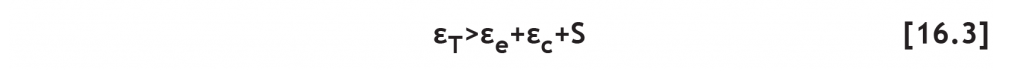

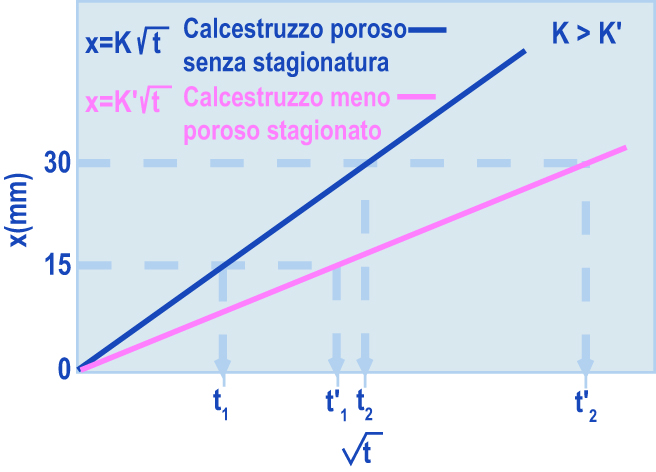

Nella Fig. 16.4 sono schematizzate tre possibili situazioni:

A) una struttura in calcestruzzo in assenza di sollecitazioni (σ’ c=0), in ambiente insaturo di vapore, sottoposta ad un ritiro igrometrico (S) in assenza di vincoli a partire dal tempo di scasseratura (t0), misurato a partire dal momento del getto (t=0);

B) una struttura in calcestruzzo, in ambiente saturo di vapore (UR = 95-100%) e quindi priva di ritiro, sottoposta, al tempo t0, ad una sollecitazione σ’ c che provoca una deformazione elastica εe cui si somma la successiva deformazione εc da creep (deformazione totale εT= εe+εc): il valore di εc misurato in queste condizioni, cioè in assenza di ritiro, prende il nome di creep puro o creep fondamentale;

C) una struttura in calcestruzzo esposta al tempo t0 in ambiente insaturo di vapore che provoca un ritiro S, e simultaneamente sottoposta alla sollecitazione (σ’ c): in queste condizioni la deformazione totale (εT) risulta maggiore della somma dei singoli contributi alla deformazione (εe, εc, S):

Fig. 16.4 – A – Deformazione εt dovuta alla contrazione da ritiro (S) in ambiente insaturo di vapore (UR<95%) ed in assenza di sollecitazione (σ’ c = 0); B – Deformazione totale εt dovuta alla contrazione elastica iniziale (εe) in presenza di una sollecitazione a compressione costante (σ’ c) in ambiente saturo di vapore e quindi in assenza di ritiro (S) più la deformazione εc da creep puro; C – Deformazione totale (εT) dovuta alla deformazione elastica iniziale (εe), più la deformazione da creep puro (εc), più la deformazione da ritiro (S), più la deformazione da creep da essiccamento (εd).

La differenza tra la deformazione totale εT misurata nelle condizioni della Fig. 16.4C, e la somma calcolata (εe,εc, S) dei singoli contributi deformazionali prende il nome di creep da essiccamento (drying creep) e viene indicato con il simbolo εd (area punteggiata in Fig. 16.4C). La deformazione totale diventa pertanto

Ciò significa che, sotto la sollecitazione di compressione σ’ c in ambiente insaturo di vapore, l’evaporazione dell’acqua è maggiore di quella che si registra in assenza di σ’ c e che determina il ritiro S: la maggiore evaporazione dell’acqua – una sorta di “effetto spremitura” del calcestruzzo che fa perdere più acqua per la sollecitazione di compressione – comporta una maggiore deformazione addizionale (εd) che si somma agli altri contributi deformazionali. In particolare il contributo del creep totale (εcT) è dato dalla somma del creep puro (εc), e dal creep da essiccamento (εd):

La [16.4] pertanto può anche essere scritta in forma di

Per il calcolo della deformazione totale εT in una struttura esposta al ritiro (S) ed al creep (εcT) determinato dalla sollecitazione (σ’ c) applicata al tempo t0, la [16.6], tenendo conto della [16.1], diventa:

dove Et0 è il modulo elastico del calcestruzzo al tempo (t0) quando si applica la sollecitazione σ’ c . Il calcolo di S è trattato in § 15.6. Nel seguito è descritto il calcolo del creep totale (εcT), da sommare al contributo elastico (σ’ c/Et0) ed al ritiro (S), per determinare la deformazione totale (εT) igro-elastico-viscosa in qualsiasi condizione secondo la [16.7].

16.3 CALCOLO DEL CREEP

Se si applica una sollecitazione a compressione σ’ c al tempo t0 il creep totale εcT può essere espresso in funzione della sollecitazione (σ’ c):

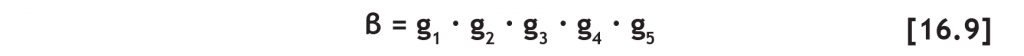

dove σ’ c/E28 è la deformazione elastica nominale*, cioè quella deformazione elastica che si otterrebbe se σ’ c fosse applicata a 28 giorni anziché al generico tempo t0, e dove β è un coeffi ciente moltiplicativo funzione di cinque parametri gi analoghi a quelli fi presi in considerazione per il ritiro (§ 15.7):

Il creep totale (εcT), inserendo la [16.9] nella [16.8], diventa:

*σ’ c/E28 non è la vera deformazione elastica se la σ’ c è applicata, come solitamente avviene, ad un tempo t0 diverso da 28 giorni; la vera deformazione elastica, che appare nella Fig. 16.4 e nell’equazione [16.7], è σ’ c/Et0 ed è maggiore di σ’ c/E28 se t0<28 giorni poiché Et0

Il nuovo calcestruzzo – Umidità relativa e calcestruzzo

15.1 UMIDITÀ RELATIVA

L’umidità relativa (UR) rappresenta la percentuale della pressione del vapore acqueo (p) in un certo ambiente rispetto al valore massimo (p0) della pressione

del vapore quando è saturo (tensione di vapore)

![]()

Poiché la tensione del vapore (p0) aumenta con la temperatura (T), un certo valore di p corrisponde ad UR decrescente se aumenta T.

Il valore di UR è 100% in un ambiente saturo di vapore. Se l’ambiente diviene insaturo (UR<100%) l’acqua libera che si trova nel calcestruzzo tende ad evaporare

per saturare l’ambiente. Il processo prosegue finché teoricamente la pressione dell’ambiente non raggiunge il valore di p0 (UR = 100%)*. In ambiente aperto,

insaturo e ventilato, l’evaporazione provoca un significativo essiccamento del calcestruzzo.

* In teoria l’evaporazione dell’acqua è impedita solo in ambiente saturo di vapore (UR=100%). Tuttavia in pratica l’evaporazione dell’acqua del calcestruzzo è nulla o trascurabile

anche con UR=95%. Ciò è dovuto al fatto che la tensione di vapore dell’acqua all’interno dei pori capillari (p‘0) è leggermente inferiore rispetto a quella dell’acqua nell’ambiente (po). Per la stessa ragione, il vapore nei pori capillari condensa in corrispondenza di una tensione di vapore minore rispetto a quella dell’ambiente (condensazione capillare)

Le conseguenze dell’essiccamento sono:

- vulnerabilità delle armature metalliche alla corrosione (copriferro poroso);

- minore resistenza meccanica nella struttura rispetto a quella dei provini;

- ritiro plastico del calcestruzzo fresco;

- ritiro igrometrico del calcestruzzo indurito.

Per ovviare a questi inconvenienti che compromettono la integrità del copriferro, come verrà illustrato nei successivi paragrafi, le Norme Tecniche per le Costruzioni (DM del 14 Gennaio 2008) prevedono nel paragrafo 11.2.11 che “in fase di progetto la prescrizione, valutate opportunamente le condizioni ambientali del sito ove sorgerà la costruzione o quelle di impiego, deve fissare le caratteristiche del calcestruzzo da impiegare (composizione a resistenza meccanica), i valori del copriferro e le regole di maturazione”. Prosegue inoltre il testo delle Norme Tecniche per le Costruzioni che “Al fine di ottenere la prestazione richiesta in funzione delle condizioni ambientali, nonché per la definizione della relativa classe, si potrà fare utile riferimento alle indicazioni contenute nelle Linee Guida sul Calcestruzzo Strutturale edite dal Servizio

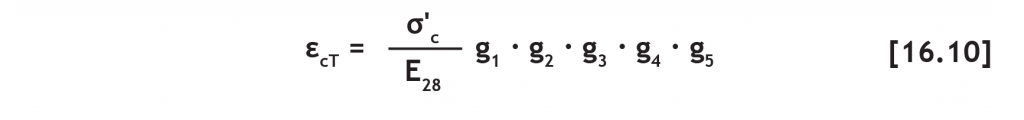

Tecnico Centrale del Consiglio Superiore dei Lavori Pubblici ovvero alle norme UNI EN 206-1:2006 ed UNI 11104:2004”. In queste Linee Guida nelle Tabelle 7 ed 8 qui mostrate come Tabelle 15.1/A e 15.1/B sono riportati i giorni di maturazione del calcestruzzo “per conseguire una adeguata impermeabilità dello strato superficiale” e “garantire che il copriferro sia diventato pressoché impervio alla penetrazione delle sostanze contenute nell’ambiente di esposizione”.

Tabella 15.1A – Calcolo della maturazione (in giorni) del calcestruzzo e Tabella 15.1B – Calcolo della velocità di sviluppo della resistenza

15.2 INFLUENZA DELL’UR SULLA CORROSIONE DEI FERRI DI ARMATURA

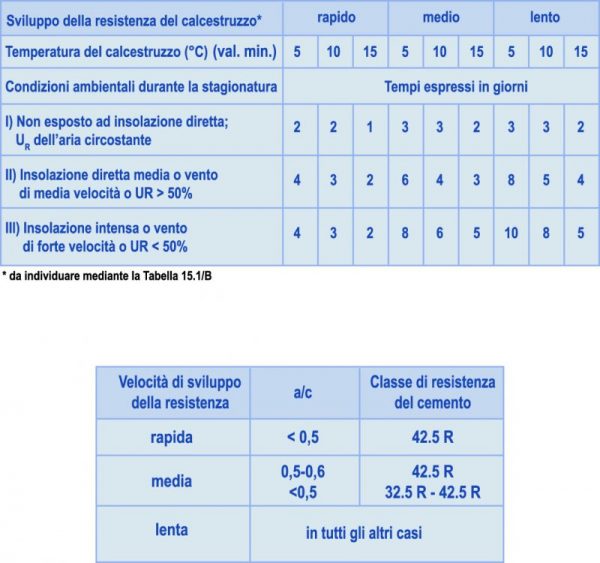

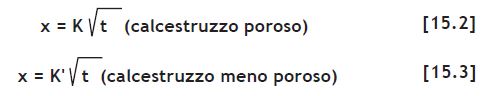

Il copriferro (cf) giuoca un ruolo di enorme importanza nella protezione delle armature metalliche dalla corrosione (Fig. 15.1): un copriferro poroso si lascia penetrare più facilmente dagli agenti ambientali che promuovono (CO2, Cl) o alimentano (O2, H2O) la corrosione; d’altra parte, un copriferro di spessore (x) esiguo offre un cammino ridotto agli agenti aggressivi per arrivare ai ferri di armatura.

Fig. 15.1 – Influenza della porosità del calcestruzzo e dello spessore (x) di copriferro sul tempo (t) di penetrazione da parte degli agenti aggressivi

Per esempio con un copriferro di 15 mm (Fig. 15.1), gli agenti aggressivi che penetrano il calcestruzzo secondo [15.2] e [15.3]

impiegheranno un tempo t1 oppure t’1 a seconda della porosità del copriferro (Fig. 15.1); d’altra parte raddoppiando lo spessore di copriferro da 15 a 30 mm (Fig. 15.1), i tempi di penetrazione degli agenti aggressivi diventano più lunghi:

![]()

ma rimangono comunque più brevi se il copriferro è più poroso per la mancata stagionatura.