Zona di transizione nel calcestruzzo

Calcestruzzo ad alte prestazioni (HPC)

La produzione di calcestruzzo ad alte prestazioni, noto in inglese come HPC (High Performance Concrete), è ormai diventata una pratica corrente, ancorché non usuale, in molti Paesi. In sintesi, il calcestruzzo ad alte prestazioni è caratterizzato da una resistenza meccanica a compressione generalmente compresa nell’intervallo di 60-100 N/mm2 grazie a:a) ridotto rapporto acqua/cemento (0,40-0,30) per l’impiego di additivi super-riduttori di acqua;b) impiego di aggiunte minerali, da sole o in combinazione tra loro, ad alta attività pozzolanica e/o elevata area superficiale specifica come fumo di silice, loppa microfine, ecc.;c) inerti di frantumazione di alta qualità (basalto, granito, ecc.) capaci di assicurare un’elevata resistenza meccanica intrinseca della roccia ed un’ottima adesione all’interfaccia tra elemento lapideo e matrice cementizia.L’applicazione dell’HPC è stata inizialmente destinata a opere di ingegneria infrastrutturale particolarmente sollecitate da carichi statici e dinamici in servizio o da azioni aggressive da parte di un ambiente particolarmente ostile (piattaforme marine per estrazione del petrolio, ponti di grande luce, tunnel sottomarini, grattacieli in zone sismiche, ecc.). Si sta, tuttavia, prospettando la tendenza ad impiegare il calcestruzzo HPC anche in opere di architettura o di ingegneria civile meno sollecitate per sfruttare le caratteristiche meccaniche attraverso una diversa progettazione, per produrre calcestruzzi più durevoli in conseguenza del basso rapporto acqua/cemento, ed infine, per sfruttare la rapidità produttiva sia in fase di getto per l’elevata lavorabilità degli impasti, sia in fase esecutiva per un velocissimo sviluppo della resistenza meccanica.Un elenco non esaustivo delle principali applicazioni prevedibili per questa nuova categoria di materiali comprende i seguenti settori:

- ingegneria civile: costruzioni di mega-infrastrutture e mega-edifici che per loro dimensioni richiedono superprestazioni non solo in termini di resistenza meccanica, ma anche di duttilità, di tenacità, ecc.;

- ingegneria chimica ed ambientale: contenitori di alta affidabilità per lo stoccaggio di fluidi o solidi pericolosi per tossicità, infiammabilità, ecc.;

- ingegneria meccanica: produzione di manufatti con alta resistenza all’urto (antiscoppio ed anti proiettile) o alta resistenza all’abrasione per produrre stampi destinati alla formatura di pezzi meccanici metallici o polimerici (lamiere per auto).

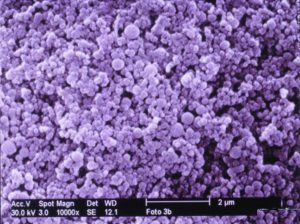

Fig. 1 – Micrografia al microscopio elettronico delle sferette di fumo di silice

Fig. 1 – Micrografia al microscopio elettronico delle sferette di fumo di silice

L’avvento del fumo di silice: il calcestruzzo DSP

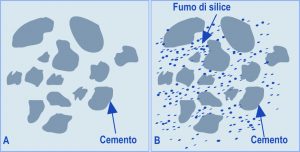

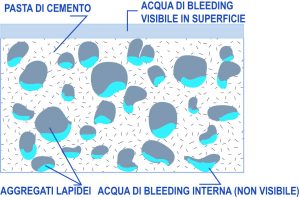

Il fumo di silice è un sottoprodotto dell’industria del silicio e delle leghe metalliche ferro-silicio. Questo materiale ha conosciuto un successo strepitoso nel settore delle malte e del calcestruzzo solo dopo l’invenzione dei superfluidificanti negli anni ’70. Prima di allora il fumo di silice – che pure era già disponibile – non trovò che sporadiche applicazioni nel settore del calcestruzzo senza apprezzabili vantaggi prestazionali. Per comprendere le straordinarie prestazioni conseguibili con il binomio superfluidificante-fumo di silice è necessario tener presente che quest’ultimo si presenta in forma di sferette con dimensioni comprese tra 0.01 e 1 µm (Fig.1), cioè 50-100 volte più piccole di quelle del cemento.Ciò consente il posizionamento delle sferette di fumo di silice nei vuoti interstiziali presenti tra i granuli di cemento (così come la sabbia si posiziona tra i granuli di ghiaia) con il risultato di ottenere un sistema meno poroso, più densificato e quindi meccanicamente più resistente oltreché impenetrabile da qualsiasi agente aggressivo.Il termine DSP (Densified with Small Particles) è stato coniato da Bache (H.H. Bache, “Densified Cement/Ultra-Fine Particle Based Materials“, Second International Conference on Superplasticizers in Concrete, pp. 35 Ottawa (1981), per il calcestruzzo con fumo di silice, proprio per sottolineare l’addensamento microstrutturale derivante dal posizionamento delle piccole sferette silicee tra i granuli di cemento (Fig.2). Esiste, però, un’altra faccia della medaglia nella piccola dimensione delle particelle di fumo di silice: l’elevata area superficiale specifica di questo materiale (fino a 20-30 m2/g) fa aumentare enormemente la richiesta d’acqua per confezionare il calcestruzzo ed il maggiore rapporto acqua/cemento, che ne consegue, annulla il vantaggio derivante dalla densificazione della microstruttura della matrice cementizia.Con l’avvento dei superfluidificanti cominciarono i primi esperimenti sull’uso combinato di additivo superfluidificante con fumo di silice per eliminare l’inconveniente della maggiore richiesta d’acqua e trarre così pieno vantaggio dall’addensamento microstrutturale.La combinazione superfluidificante-fumo di silice si rivelò presto molto felice e già verso la fine degli anni ’70 apparvero i primi brevetti su questa sinergica combinazione: infatti, non solo il superfluidificante eliminava l’inconveniente della maggiore richiesta d’acqua in presenza di fumo di silice, ma anche il fumo di silice eliminava l’inconveniente dell’acqua di bleeding che si raccoglie all’interfaccia tra l’aggregato lapideo e la matrice cementizia (Fig. 3).L’utilizzazione congiunta di fumo di silice e superfluidificante ad alto dosaggio (2-4% sul cemento) consente di ottenere prestazioni ancora superiori se si sostituisce il comune aggregato calcareo con rocce di migliori prestazioni meccaniche e soprattutto con caratteristiche superficiali tali da migliorare il legame all’interfaccia aggregato-matrice cementizia. In sostanza, la matrice cementizia che avvolge gli elementi lapidei – e che nei calcestruzzi ordinari rappresenta l’anello debole della catena per la sua maggiore porosità – diventa meccanicamente più resistente dei comuni aggregati per la maggiore compattezza della sua microstruttura grazie all’impiego congiunto di fumo di silice e riduttori di acqua. In queste condizioni, l’anello debole della catena diventa l’aggregato e più esattamente quella sottilissima area del materiale (poche decine di mm) situata all’interfaccia tra aggregato e matrice cementizia (Fig. 4), nota con il nome di “zona di transizione” (F. Maso, “The bond between aggregate and hydrated cement paste“, Proceedings of the Seventh International Congress on the Chemistry of Cements, Vol 1, pag. VII-1/3, VII-1/15, Editions Septima, Parigi (1980). Se si vuole, quindi, sfruttare al massimo nel materiale composito (calcestruzzo) il beneficio derivante da una matrice (pasta cementizia) più densa e compatta è necessario disporre di aggregati naturali particolari (basalto, granito, diabase, ecc.), altrettanto densi e compatti e capaci soprattutto di stabilire un migliore legame adesivo nella “zona di transizione” con la matrice cementizia. Fig. 2 – Posizionamento delle particelle di fumo di silice tra i granuli di cemento

Fig. 2 – Posizionamento delle particelle di fumo di silice tra i granuli di cemento Fig. 3 – Rappresentazione schematica dell’acqua di bleeding intrappolata sotto le particelle più grosse di aggregato durante la risalita nel calcestruzzo fresco a seguito della compattazione

Fig. 3 – Rappresentazione schematica dell’acqua di bleeding intrappolata sotto le particelle più grosse di aggregato durante la risalita nel calcestruzzo fresco a seguito della compattazione

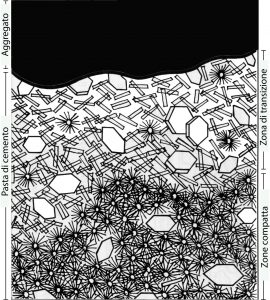

Influenza della zona di transizione sulla resistenza meccanica

La zona di transizione, che è in genere più porosa e meccanicamente più debole degli altri due componenti (aggregato lapideo e matrice cementizia), esercita un’influenza sulle proprietà del materiale composito significativamente maggiore di quella che ci si potrebbe attendere dalle sue dimensioni relativamente ridotte (Fig. 4). Per interpretare meglio il meccanismo dell’influenza, piuttosto complessa esercitata dalla zona di transizione sulle proprietà meccaniche (ma anche su quelle elastiche e su quelle riguardanti la durabilità) del materiale è opportuno approfondire la descrizione di questa zona-chiave del calcestruzzo.Nel calcestruzzo fresco sottoposto a compattazione, intorno alle zone inferiori dei granuli grossi dell’aggregato vengono a formarsi dei film di acqua (qualche decina di mm) al di sotto dei quali si raccoglie prevalentemente l’acqua di bleeding (Fig. 3). Già questa situazione determina un rapporto acqua/cemento più elevato (e quindi una maggiore porosità) nella zona di transizione rispetto alla matrice cementizia. La formazione dei primi germi-cristallini di Ca(OH)2 e di ettringite, che avviene in tutta la matrice cementizia per effetto dell’idratazione dei silicati e degli alluminati del cemento è seguita da un maggior accrescimento dei cristalli di questi prodotti nella zona di transizione più porosa per il maggior rapporto acqua/solido localmente esistente (P.K. Metha, “Concrete, Structures, Properties and Materials“, Prentice-Hall, Englewood Cliffs (1986). La maggiore porosità di questa zona consente anche lo sviluppo di cristalli di calce pluri-stratici, orientati più o meno parallelamente alla superficie dell’aggregato, ma anche facilmente sfaldabili e quindi meccanicamente più deboli. In tempi successivi, negli interstizi disponibili tra i cristalli di calce e di ettringite, viene a depositarsi il C-S-H (prodotto per idratazione dei silicati del cemento) in forma di fibre più o meno reticolate e nuovi cristalli più piccoli di calce e di ettringite: questo secondo processo, molto più lento rispetto alla formazione iniziale dei primi grossi cristalli di calce e di ettringite, comporta un progressivo riempimento dei pori esistenti nella zona di transizione, cosicché nel giro di diversi mesi la porosità della zona di transizione tenderebbe ad eguagliare quella della matrice cementizia (Fig. 5). La microstruttura schematizzata nella Fig. 4 si riferisce ad una situazione intermedia (circa 1 mese) quando ancora la zona di transizione è più porosa e quindi meccanicamente più debole della matrice cementizia. Fig. 4 – Rappresentazione schematica di un calcestruzzo nella zona di transizione tra aggregato lapideo e matrice cementizia

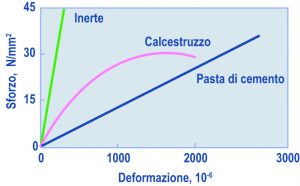

Fig. 4 – Rappresentazione schematica di un calcestruzzo nella zona di transizione tra aggregato lapideo e matrice cementizia Fig. 5 – Andamento schematico nel tempo della porosità nella matrice cementizia e della zona di transizione del calcestruzzoIn condizioni particolarmente favorevoli, a tempi molto lunghi, e con accurata stagionatura umida per favorire il grado di idratazione del cemento, la zona di transizione potrebbe anche diventare un po’ meno porosa della matrice cementizia (Fig. 5) con formazione di veri e propri legami chimici tra i prodotti di idratazione del cemento e la superficie dell’aggregato: si registra la formazione di carboalluminati se l’aggregato è di tipo calcareo, o di C-S-H se l’aggregato è siliceo. Tuttavia, è difficile che questa situazione, che potenzialmente determinerebbe addirittura una maggiore resistenza meccanica della zona di transizione, possa realmente verificarsi nelle usuali stagionature all’aria dei conglomerati cementizi, cioè in assenza di un’accurata stagionatura umida.Inoltre, un’altra caratteristica della zona di transizione, in aggiunta ad una maggiore porosità che si protrae per diversi mesi, consiste nell’innesco e nella propagazione di microfessure che danneggiano irreversibilmente il materiale. Le microfessure si possono formare nella zona di transizione per una qualsiasi causa di sollecitazione che provochi un movimento differenziale tra la matrice cementizia e l’aggregato dotati di modulo elastico significativamente diversi tra loro: un gradiente termico originato dal calore di idratazione del cemento; un ritiro igrometrico che coinvolge la matrice ma non l’aggregato; un carico applicato per un tempo più o meno lungo ancorché inferiore a quello di rottura. In tutte queste circostanze la zona di transizione (se viene a mancare una stagionatura umida prolungata per qualche mese e ciò si verifica correntemente) diventa il luogo dove si accumulano le varie microfessure tra la superficie dell’aggregato e la circostante matrice cementizia.Quando il materiale è sollecitato fino a rottura, durante la prova per la determinazione della resistenza meccanica, le microfessure già esistenti subiscono un aumento per spessore e lunghezza, propagandosi preferibilmente nella zona di transizione e successivamente nella matrice cementizia, In genere, a partire da una sollecitazione pari a circa il 40% di quella che provoca la rottura (cioè della resistenza meccanica), le deformazioni del calcestruzzo aumentano molto più rapidamente con il progressivo incremento della sollecitazione proprio per il propagarsi delle microfessure già esistenti nella zona di transizione. Ciò spiega perché il calcestruzzo mostri una deformazione plastica laddove i suoi componenti singoli (aggregato e pasta di cemento) si comportano fragilmente alla rottura dopo una deformazione elastica pressoché lineare (Fig. 6).Inoltre, quando si raggiunge una sollecitazione pari a circa il 70% di quella che provoca la rottura, ha inizio la fessurazione della matrice a causa della concentrazione degli sforzi intorno ai vuoti (macro-cavità, pori, difetti) esistenti nella matrice stessa. Con sollecitazioni progressivamente maggiori, le fessure si diffondono attraverso la matrice e vanno a ricongiungersi con quelle pre-esistenti sviluppatesi nella zona di transizione, creando così uno stato fessurativo pressoché continuo e provocando, quindi, la rottura del materiale. In assenza di aggregati, invece, la propagazione delle fessure nella pasta cementizia, fino allo stato fessurativo continuo e quindi alla rottura, richiede una maggiore sollecitazione. Ciò spiega perché il calcestruzzo presenta una minore resistenza meccanica rispetto non solo all’aggregato, ma anche alla matrice cementizia (Fig. 6).Infine, poiché la propagazione delle fessure richiede più forza ma anche più energia nelle sollecitazioni di compressione che in quelle di trazione, si può spiegare perché la resistenza meccanica a compressione sia maggiore di quella a trazione, e perché il calcestruzzo presenti il caratteristico comportamento di un materiale fragile, anche se in realtà esso subisce, prima delle rottura, una leggera deformazione plastica.Sulla base del meccanismo sopra illustrato, ed in particolare del ruolo giocato dalla zona di transizione, si può anche spiegare l’influenza del fuoco sulle proprietà elastiche e meccaniche del calcestruzzo: a causa delle tensioni termiche, infatti, le microfessure pre-esistenti nella zona di transizione si allargano e si estendono riducendo ulteriormente il contatto tra matrice cementizia ed aggregato e la conseguente possibilità di trasferire gli sforzi. Pertanto, dopo un incendio si registra, in genere, una diminuzione di modulo elastico del calcestruzzo molto maggiore del corrispondente calo nella resistenza meccanica a compressione.Poiché la zona di transizione gioca un ruolo molto più determinante con gli aggregati grossi, dove è più facile che si verifichino le condizioni di acqua intrappolata per effetto del bleeding interno (Fig. 3), ne consegue che, a parità di rapporto acqua/cemento, la resistenza meccanica a compressione risulterà minore nel calcestruzzo che non nella malta.La presenza di microfessure nella zona di transizione, oltre ad influenzare le proprietà meccaniche ed elastiche del calcestruzzo condiziona anche la permeabilità all’acqua e ad altri potenziali agenti aggressivi: in corrispondenza della zona di transizione, intrinsecamente più porosa e più microfessurata, diventa più facile l’ingresso di acqua e di aria con conseguenze negative sula durabilità del calcestruzzo e sulla protezione dei ferri dalla corrosione.

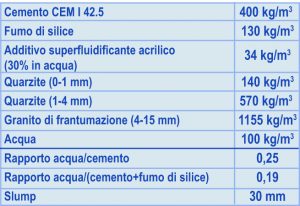

Fig. 5 – Andamento schematico nel tempo della porosità nella matrice cementizia e della zona di transizione del calcestruzzoIn condizioni particolarmente favorevoli, a tempi molto lunghi, e con accurata stagionatura umida per favorire il grado di idratazione del cemento, la zona di transizione potrebbe anche diventare un po’ meno porosa della matrice cementizia (Fig. 5) con formazione di veri e propri legami chimici tra i prodotti di idratazione del cemento e la superficie dell’aggregato: si registra la formazione di carboalluminati se l’aggregato è di tipo calcareo, o di C-S-H se l’aggregato è siliceo. Tuttavia, è difficile che questa situazione, che potenzialmente determinerebbe addirittura una maggiore resistenza meccanica della zona di transizione, possa realmente verificarsi nelle usuali stagionature all’aria dei conglomerati cementizi, cioè in assenza di un’accurata stagionatura umida.Inoltre, un’altra caratteristica della zona di transizione, in aggiunta ad una maggiore porosità che si protrae per diversi mesi, consiste nell’innesco e nella propagazione di microfessure che danneggiano irreversibilmente il materiale. Le microfessure si possono formare nella zona di transizione per una qualsiasi causa di sollecitazione che provochi un movimento differenziale tra la matrice cementizia e l’aggregato dotati di modulo elastico significativamente diversi tra loro: un gradiente termico originato dal calore di idratazione del cemento; un ritiro igrometrico che coinvolge la matrice ma non l’aggregato; un carico applicato per un tempo più o meno lungo ancorché inferiore a quello di rottura. In tutte queste circostanze la zona di transizione (se viene a mancare una stagionatura umida prolungata per qualche mese e ciò si verifica correntemente) diventa il luogo dove si accumulano le varie microfessure tra la superficie dell’aggregato e la circostante matrice cementizia.Quando il materiale è sollecitato fino a rottura, durante la prova per la determinazione della resistenza meccanica, le microfessure già esistenti subiscono un aumento per spessore e lunghezza, propagandosi preferibilmente nella zona di transizione e successivamente nella matrice cementizia, In genere, a partire da una sollecitazione pari a circa il 40% di quella che provoca la rottura (cioè della resistenza meccanica), le deformazioni del calcestruzzo aumentano molto più rapidamente con il progressivo incremento della sollecitazione proprio per il propagarsi delle microfessure già esistenti nella zona di transizione. Ciò spiega perché il calcestruzzo mostri una deformazione plastica laddove i suoi componenti singoli (aggregato e pasta di cemento) si comportano fragilmente alla rottura dopo una deformazione elastica pressoché lineare (Fig. 6).Inoltre, quando si raggiunge una sollecitazione pari a circa il 70% di quella che provoca la rottura, ha inizio la fessurazione della matrice a causa della concentrazione degli sforzi intorno ai vuoti (macro-cavità, pori, difetti) esistenti nella matrice stessa. Con sollecitazioni progressivamente maggiori, le fessure si diffondono attraverso la matrice e vanno a ricongiungersi con quelle pre-esistenti sviluppatesi nella zona di transizione, creando così uno stato fessurativo pressoché continuo e provocando, quindi, la rottura del materiale. In assenza di aggregati, invece, la propagazione delle fessure nella pasta cementizia, fino allo stato fessurativo continuo e quindi alla rottura, richiede una maggiore sollecitazione. Ciò spiega perché il calcestruzzo presenta una minore resistenza meccanica rispetto non solo all’aggregato, ma anche alla matrice cementizia (Fig. 6).Infine, poiché la propagazione delle fessure richiede più forza ma anche più energia nelle sollecitazioni di compressione che in quelle di trazione, si può spiegare perché la resistenza meccanica a compressione sia maggiore di quella a trazione, e perché il calcestruzzo presenti il caratteristico comportamento di un materiale fragile, anche se in realtà esso subisce, prima delle rottura, una leggera deformazione plastica.Sulla base del meccanismo sopra illustrato, ed in particolare del ruolo giocato dalla zona di transizione, si può anche spiegare l’influenza del fuoco sulle proprietà elastiche e meccaniche del calcestruzzo: a causa delle tensioni termiche, infatti, le microfessure pre-esistenti nella zona di transizione si allargano e si estendono riducendo ulteriormente il contatto tra matrice cementizia ed aggregato e la conseguente possibilità di trasferire gli sforzi. Pertanto, dopo un incendio si registra, in genere, una diminuzione di modulo elastico del calcestruzzo molto maggiore del corrispondente calo nella resistenza meccanica a compressione.Poiché la zona di transizione gioca un ruolo molto più determinante con gli aggregati grossi, dove è più facile che si verifichino le condizioni di acqua intrappolata per effetto del bleeding interno (Fig. 3), ne consegue che, a parità di rapporto acqua/cemento, la resistenza meccanica a compressione risulterà minore nel calcestruzzo che non nella malta.La presenza di microfessure nella zona di transizione, oltre ad influenzare le proprietà meccaniche ed elastiche del calcestruzzo condiziona anche la permeabilità all’acqua e ad altri potenziali agenti aggressivi: in corrispondenza della zona di transizione, intrinsecamente più porosa e più microfessurata, diventa più facile l’ingresso di acqua e di aria con conseguenze negative sula durabilità del calcestruzzo e sulla protezione dei ferri dalla corrosione. Tabella 1 – Composizione di un calcestruzzo DSP

Tabella 1 – Composizione di un calcestruzzo DSP Fig. 6 – Tipico comportamento sforzo-deformazione del calcestruzzo e dei suoi componenti (aggregati e pasta cementizia)

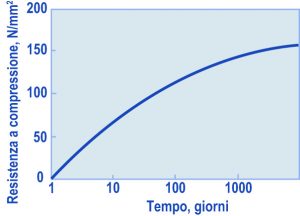

Fig. 6 – Tipico comportamento sforzo-deformazione del calcestruzzo e dei suoi componenti (aggregati e pasta cementizia) Fig. 7 – Resistenza meccanica a compressione nel tempo del materiale DSP riportato in Tabella 1

Fig. 7 – Resistenza meccanica a compressione nel tempo del materiale DSP riportato in Tabella 1

Materiali DSP con aggregati speciali

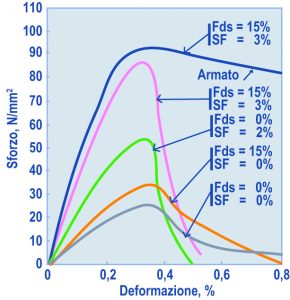

In teoria, la combinazione di fumo di silice e di superfluidifcante potrebbe essere spinta a dosaggi molto maggiori di quelli utilizzati per i calcestruzzi ordinari arrivando ad una microstruttura della matrice cementizia più densificata e meccanicamente più resistente.Tuttavia, per le ragioni esposte precedentemente, è praticamente inutile adottare questi accorgimenti finalizzati ad una maggiore densificazione della matrice cementizia, se non si dispone di aggregati altrettanto densi e compatti come la matrice stessa e se non si elimina, soprattutto, l’inconveniente di una porosa zona di transizione tra la matrice e gli elementi lapidei. Pertanto, solo disponendo di aggregati densi e compatti (basalti, graniti, ecc.), con tessitura superficiale ruvida per favorire la massima adesione della matrice agli aggregati in corrispondenza della zona di transizione, diventa possibile sfruttare al massimo l’ulteriore densificazione conseguibile nella matrice con un maggior contenuto di particelle ultra-fini. Ovviamente il maggior contenuto di queste particelle finissime deve essere accompagnato da un maggior dosaggio di superfluidificante per compensare l’enorme richiesta d’acqua provocata dalla polvere del finissimo. Un’applicazione di questo principio è presentata esemplificativamente in Tabella 1 dov’è mostrata la composizione di un impasto DSP con resistenze meccaniche a compressione che a tempi lunghi (3 anni) superano i 150 N/mm2 e che a 28 giorni superano facilmente i 120 N/mm2 (Fig. 7).Come si può vedere in Tabella 1, il dosaggio di fumo di silice arriva a 130 kg/m3 (oltre il 30% del cemento), mentre l’altissimo dosaggio di additivo (oltre il 6% sul cemento e fumo di silice) consente di ridurre il rapporto acqua/cemento a 0,25 e quello acqua/(cemento + fumo di silice) a meno di 0,20. Proprio per utilizzare al massimo il principio della estrema densificazione si è rinunciato ad ottenere un impasto fluido limitando la consistenza a quella di terra umida (S1: slump 30 mm) per ridurre ogni possibilità di bleeding in fase di compattazione e favorire, quindi, la formazione di un legame adesivo nella zona di transizione tra matrice ed aggregato. Tuttavia, tutti questi accorgimenti sarebbero stati in gran parte vanificati se non fosse stato selezionato un aggregato di frantumazione (quarzite e granito), di per sé molto resistente meccanicamente, ma anche con caratteristiche superficiali che favoriscono l’adesione all’interfaccia tra matrice ed aggregato.Incidentalmente si può notare che, nonostante lo slump molto basso (30 mm), il materiale risulta facilmente compattabile per il particolare comportamento reologico del sistema che deriva dall’impiego combinato del fumo di silice e del superfluidificante: viscoso da fermo e fluido in movimento (tixotropico).Un aspetto pratico molto significativo per la produzione di questi tipi di materiali riguarda l’efficacia ed il tempo di mescolamento: solo con l’impiego di premiscelatori che favoriscono uno sforzo di taglio sull’impasto è possibile, con gli usuali tempi di miscelazione, disperdere efficacemente le particelle di fumo di silice in granuli individuali (che normalmente tenderebbero ad agglomerarsi in “ammassi” particella più ingombranti) ed a favorire l’inserimento delle particelle finissime (<0,1 mm) negli interstizi tra i granuli di cemento (Fig. 2). Con la miscelazione correntemente impiegata nella produzione di calcestruzzo preconfezionato, in assenza cioè di un premiscelatore, è necessario prolungare il tempo di miscelazione fino a 10-20 minuti o a disperdere preliminarmente la sospensione di fumo di silice in acqua con trattamenti ad onde ultrasoniche (J. F. Young e H.M. Jennings, ” Advanced cement-based materials “, Cement and Concrete Science & Technology, Vol. 1, Part 1, pp. 346-372, Ed. S.N. Ghosh, 1993). Inoltre, in alcune applicazioni pratiche, dove si è tentato di ridurre al minimo la lavorabilità dell’impasto, per favorire il minor rapporto acqua/cemento possibile, si è trovato che l’applicazione di un sistema di disareazione sotto vuoto favorisce l’espulsione dell’aria in fase di compattazione dell’impasto e consente di raggiungere più facilmente il massimo stato di densificazione con conseguente positiva influenza sulla resistenza meccanica (J. F. Young e H.M. Jennings, ” Advanced cement-based materials “, Cement and Concrete Science & Technology, Vol. 1, Part 1, pp. 346-372, Ed. S.N. Ghosh, 1993) Fig.8 – Curva sforzo-deformazione di provini cubici (150 mm) sottoposti a compressione confezionati con e senza fumo di silice (Fds) e superfluidificante (SF). Il provino armato conteneva una spirale d’acciaio Limiti prestazionali dei materiali DSPAccanto alle straordinarie prestazioni in termini di resistenza meccanica a compressione illustrate nella precedente sezione, ed a parte l’altrettanto straordinario comportamento nei confronti delle aggressioni ambientali qui non esaminate per ragioni di brevità, i materiali DSP presentano, tuttavia, alcuni limiti nel comportamento deformazionale sotto sforzo: viene accentuato, in sostanza, il carattere fragile del materiale che presenta un’energia di frattura relativamente modesto. Questi limiti prestazionali sono strettamente connessi con la microstruttura densa del materiale DSP e non già con la composizione chimica del composito ed in particolare con la presenza di fumo di silice e superfluidificante.Nella Fig. 8 sono mostrate comparativamente le curve di sforzo (a compressione) in funzione della deformazione su provini cubici dei seguenti materiali caratterizzati da diversi valori di resistenza a compressione (Rc):

Fig.8 – Curva sforzo-deformazione di provini cubici (150 mm) sottoposti a compressione confezionati con e senza fumo di silice (Fds) e superfluidificante (SF). Il provino armato conteneva una spirale d’acciaio Limiti prestazionali dei materiali DSPAccanto alle straordinarie prestazioni in termini di resistenza meccanica a compressione illustrate nella precedente sezione, ed a parte l’altrettanto straordinario comportamento nei confronti delle aggressioni ambientali qui non esaminate per ragioni di brevità, i materiali DSP presentano, tuttavia, alcuni limiti nel comportamento deformazionale sotto sforzo: viene accentuato, in sostanza, il carattere fragile del materiale che presenta un’energia di frattura relativamente modesto. Questi limiti prestazionali sono strettamente connessi con la microstruttura densa del materiale DSP e non già con la composizione chimica del composito ed in particolare con la presenza di fumo di silice e superfluidificante.Nella Fig. 8 sono mostrate comparativamente le curve di sforzo (a compressione) in funzione della deformazione su provini cubici dei seguenti materiali caratterizzati da diversi valori di resistenza a compressione (Rc):

- calcestruzzo ordinario (Rc = 27 N/mm2) senza fumo di silice (Fds) e senza superfluidificante (SF);

- calcestruzzo ordinario con fumo di silice (15%), senza superfluidificante (Rc = 35 N/mm2);

- calcestruzzo ad alta resistenza meccanica con superfluidificante (2%) senza fumo di silice (Rc = 52 N/mm2);

- materiale HPC con 15% di silice e 3% di superfluidificante (Rc = 91 N/mm2);

- materiale HPC come in d) nel cui provino cubico è stata inserita una spirale metallica in acciaio (Rc = 95 N/mm2).

Le brusche cadute delle curve dopo il massimo (rottura) evidenziano il carattere fragile sia del calcestruzzo ad alta resistenza meccanica (Rc = 52 N/mm2) senza fumo di silice, sia del materiale HPC (Rc = 91 N/mm2). D’altra parte il carattere fragile diminuisce al diminuire della resistenza meccanica passando al calcestruzzo con Rc = 35 N/mm2 (con fumo di silice) ed ancor più a quello con Rc = 27 N/mm2 (senza fumo di silice). La presenza di acciaio annegato nel materiale HPC (Rc = 95 N/mm2) elimina completamente il carattere fragile.La minore duttilità dei materiali HPC, che è legata alla microstruttura più densa che favorisce la tipica rottura fragile dei materiali ceramici densi, deve essere tenuta in conto nel calcolo strutturale e compensata, quindi, attraverso un’adeguata distribuzione delle armature metalliche.