Temperatura del calcestruzzo

La temperaturaLa temperatura gioca un ruolo considerevole sulle prestazioni meccaniche del calcestruzzo (in particolare, sul loro decorso in funzione del tempo di stagionatura), e sul comportamento del calcestruzzo in servizio dal punto di vista della durabilità oltre che della resistenza meccanica. Nei paragrafi che seguono verranno esaminati i seguenti argomenti:- influenza della temperatura sulla resistenza meccanica;- influenza della temperatura sull’organizzazione del cantiere;- trattamenti termici a vapore;- calore di idratazione, gradienti termici e rischi di fessurazione.

Influenza della temperatura sulle prestazioni meccaniche

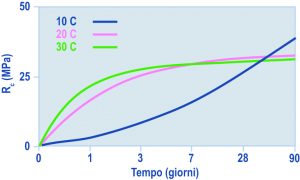

Le prove di norma (EN 197/1) che vengono eseguite sulle malte per la classificazione meccanica dei cementi e quelle (EN 206) per la determinazione della Rck dei calcestruzzi, debbono essere entrambe eseguite su materiali stagionati in condizioni termo-igrometriche standard ed in particolare a 20°C. La scelta di una ben determinata temperatura deriva proprio dal fatto che essa influenza il risultato della resistenza meccanica tanto dei cementi (in forma di malta) quanto dei calcestruzzi. Poiché a questa prestazione meccanica viene correlato il costo di questi materiali, è necessario, per stabilire regole chiare e certe tra fornitore e committente, precisare una temperatura di riferimento (appunto 20° C) alla quale stagionare malte e calcestruzzi prima di determinarne la resistenza meccanica.I calcestruzzi, però, nella pratica di cantiere sono gettati e stagionati a temperature talvolta molto diverse dai 20°C. E’ importante, quindi, conoscere la correlazione tra temperatura di stagionatura e resistenza meccanica del calcestruzzo per poter prevedere, sulle basi dei risultati a 20°C, le prestazioni dei calcestruzzi in cantiere a qualsiasi temperatura ambientale.La Fig. 1 mostra, esemplificativamente, la resistenza meccanica a compressione Rc dello stesso calcestruzzo stagionato a 10°C, 20°C e 30°C fino a 90 giorni. Dall’esame dei risultati illustrati in Fig. 1 si possono fare tre considerazioni pratiche:

- alle brevi stagionature (1-7 gg) maggiore è la temperatura, maggiore è la resistenza meccanica a compressione;

- alle lunghe stagionature (>> 28 gg) minore è la temperatura, maggiore è la resistenza meccanica a compressione;

- a 28 giorni le resistenze meccaniche a compressione alle temperature ambientali fredde (10°C) o calde (30°C) non sono molto diverse da quelle alla temperatura standard di riferimento (20°C).

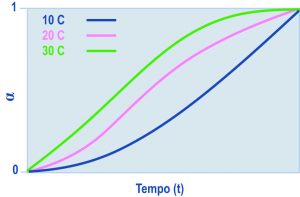

Fig. 1 – Decorso della resistenza meccanica a compressione (Rc) di un calcestruzzo in funzione del tempo a diverse temperatureIn base alla considerazione 1) un clima invernale riduce la resistenza meccanica alle brevi stagionature e ciò dipende dal fatto che la reazione di idratazione del cemento procede più lentamente alle basse temperature. In altre parole Rc è minore alle basse temperature perché è minore il grado di idratazione a. In base alla considerazione 2), un clima invernale fa aumentare la resistenza meccanica alle lunghe o lunghissime stagionature, ma questo aumento difficilmente può essere correlato con il grado di idratazione; infatti, è presumibile che, a qualsiasi stagionatura, aumenti con la temperatura come avviene solitamente per ogni processo chimico (Fig. 2). L’aumento di Rc al diminuire della temperatura alle lunghe stagionature (Fig. 1), nonostante che a non aumenti al diminuire della temperatura (Fig. 2), porta a ritenere che la qualità delle fibre del C-S-H sia responsabile di questo effetto. In altre parole, la qualità delle fibre che crescono lentamente a bassa temperatura è migliore (cioè sono meccanicamente più “robuste”) di quelle che crescono velocemente ad alta temperatura; tuttavia, alle brevi stagionature prevale la maggiore quantità delle fibre di C-S-H (cioè il valore più alto di ?) sulla loro inferiore qualità nel determinare una crescita di Rc con la temperatura; alle lunghe ed ancor più alle lunghissime stagionature, quando il valore di ? si approssima ad 1 anche alle basse temperature (Fig. 2) (cioè quando la quantità di fibre di C-S-H è più o meno la stessa alle diverse temperature), allora la migliore qualità delle fibre di C-S-H, che si formano a bassa temperatura, prevale nel determinare la resistenza meccanica. La considerazione 3) giustifica perché la Rck sia convenzionalmente misurata in laboratorio a 20°C dopo 28 giorni, quando cioè non cambia significativamente con la temperatura: pertanto la resistenza meccanica misurata in laboratorio a 20°C non è molto diversa da quella eventualmente misurata alle temperature del cantiere.La Fig. 1 mostra che alle basse temperature (0-5°C), quando la reazione di idratazione del cemento procede lentamente, occorrono tempi lunghi per raggiungere e superare le prestazioni ottenute alle temperature più elevate. In altre parole i calcestruzzi gettati e maturati in inverno, presentano in servizio le prestazioni migliori. E allora perché le imprese preferiscono l’estate all’inverno per l’esecuzione delle opere in calcestruzzo? La ragione di questa scelta è legata alla produttività del processo costruttivo piuttosto che alla qualità della costruzione in servizio come è mostrato nel prossimo paragrafo.

Fig. 1 – Decorso della resistenza meccanica a compressione (Rc) di un calcestruzzo in funzione del tempo a diverse temperatureIn base alla considerazione 1) un clima invernale riduce la resistenza meccanica alle brevi stagionature e ciò dipende dal fatto che la reazione di idratazione del cemento procede più lentamente alle basse temperature. In altre parole Rc è minore alle basse temperature perché è minore il grado di idratazione a. In base alla considerazione 2), un clima invernale fa aumentare la resistenza meccanica alle lunghe o lunghissime stagionature, ma questo aumento difficilmente può essere correlato con il grado di idratazione; infatti, è presumibile che, a qualsiasi stagionatura, aumenti con la temperatura come avviene solitamente per ogni processo chimico (Fig. 2). L’aumento di Rc al diminuire della temperatura alle lunghe stagionature (Fig. 1), nonostante che a non aumenti al diminuire della temperatura (Fig. 2), porta a ritenere che la qualità delle fibre del C-S-H sia responsabile di questo effetto. In altre parole, la qualità delle fibre che crescono lentamente a bassa temperatura è migliore (cioè sono meccanicamente più “robuste”) di quelle che crescono velocemente ad alta temperatura; tuttavia, alle brevi stagionature prevale la maggiore quantità delle fibre di C-S-H (cioè il valore più alto di ?) sulla loro inferiore qualità nel determinare una crescita di Rc con la temperatura; alle lunghe ed ancor più alle lunghissime stagionature, quando il valore di ? si approssima ad 1 anche alle basse temperature (Fig. 2) (cioè quando la quantità di fibre di C-S-H è più o meno la stessa alle diverse temperature), allora la migliore qualità delle fibre di C-S-H, che si formano a bassa temperatura, prevale nel determinare la resistenza meccanica. La considerazione 3) giustifica perché la Rck sia convenzionalmente misurata in laboratorio a 20°C dopo 28 giorni, quando cioè non cambia significativamente con la temperatura: pertanto la resistenza meccanica misurata in laboratorio a 20°C non è molto diversa da quella eventualmente misurata alle temperature del cantiere.La Fig. 1 mostra che alle basse temperature (0-5°C), quando la reazione di idratazione del cemento procede lentamente, occorrono tempi lunghi per raggiungere e superare le prestazioni ottenute alle temperature più elevate. In altre parole i calcestruzzi gettati e maturati in inverno, presentano in servizio le prestazioni migliori. E allora perché le imprese preferiscono l’estate all’inverno per l’esecuzione delle opere in calcestruzzo? La ragione di questa scelta è legata alla produttività del processo costruttivo piuttosto che alla qualità della costruzione in servizio come è mostrato nel prossimo paragrafo.

Influenza della temperatura ambientale sul getto in cantiere

Nel periodo invernale gli inconvenienti principali sono legati al ritardo iniziale nella presa e nell’indurimento. Questo ritardo provoca un allungamento dei tempi di finitura nei pavimenti e negli intonaci, ed un rinvio nella scasseratura delle strutture che richiedono un raggiungimento di 5-10 MPa nella Rc. Per evitare questi inconvenienti è consigliabile:- evitare i getti nel tardo pomeriggio con inevitabile raffreddamento notturno che coincide con le prime ore di stagionatura;- proteggere, se possibile, gli ingredienti (soprattutto gli inerti) dal freddo e soprattutto dal gelo;- proteggere i getti non casserati (pavimenti) con teli o isolamenti termici (pannelli in polistirolo) per non disperdere il calore di idratazione che favorisce un aumento di temperatura nel calcestruzzo rispetto all’ambiente;- impiegare preferibilmente cementi di classe 35.5R invece che 32.5 o, ancor meglio, di classe 42.5R;- impiegare, se possibile, acqua calda per l’impasto da mescolare con gli inerti prima dell’aggiunta del cemento;- impiegare additivi acceleranti e riduttori di acqua non ritardanti per incrementare la Rc alle brevi stagionature;- rinviare il getto a giorni con clima meno sfavorevole quando la temperatura è prossima a 0°C, quando cioè lo sviluppo della Rc è fortemente rallentata e soprattutto quando esiste un rischio di danno irreversibile nel calcestruzzo ancora “tenero” per una gelata che fa congelare l’acqua libera dell’impasto cementizio.Nel periodo estivo, invece, il maggior problema è rappresentato dalla perdita di lavorabilità del calcestruzzo fresco a causa dell’accelerazione del processo d’idratazione alle brevissime stagionature con l’aumento di temperatura (Fig. 2). Per ovviare a questo inconveniente – che spesso si traduce in ri-aggiunte d’acqua sul cantiere- si può raffreddare il calcestruzzo aggiungendo ghiaccio tritato in luogo di acqua normale o, più semplicemente, utilizzando additivi ritardanti o superfluidificanti di tipo ritardante. Fig. 2 – Influenza della temperatura sul decorso del grado di idratazione (a)

Fig. 2 – Influenza della temperatura sul decorso del grado di idratazione (a)

Trattamento termico del calcestruzzo in prefabbricazione

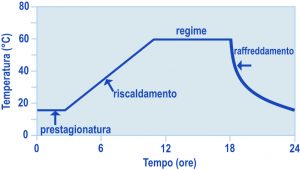

Il trattamento termico consiste nel riscaldare artificialmente il calcestruzzo al fine di accelerare l’idratazione del cemento e di ottenere, quindi, in tempi brevi (qualche giorno) una prestazione solitamente ottenibile in cantiere nel giro di qualche settimana.L’esigenza del riscaldamento del calcestruzzo nasce soprattutto nei Paesi Nordici dove, per un lungo periodo dell’anno le condizioni climatiche sono sfavorevoli, per le basse temperature, ad un normale indurimento del calcestruzzo. Questa tecnica consente, proprio grazie alla maturazione accelerata, di ottenere rapidamente elementi strutturali (travi, pilastri, pannelli, lastre, ecc) prodotti in un impianto industriale (prefabbricazione) da trasportare e montare in cantiere. Successivamente, proprio per i vantaggi conseguibili con un’elevata produttività, il trattamento termico è stato adottato anche in Paesi, come il nostro, dove le condizioni climatiche sfavorevoli al getto del calcestruzzo nei cantieri sono limitate a pochi giorni o al massimo a 1-2 mesi. Tuttavia l’adozione della maturazione accelerata si giustifica economicamente quando il numero di elementi prefabbricati da produrre è elevato e conseguibile solo con una determinata cassaforma.Il riscaldamento deve avvenire senza che il calcestruzzo perda parte della sua acqua di impasto con conseguenti rischi di fessurazione promossa dal ritiro. Per evitare il rischio di fessurazione occorre realizzare il riscaldamento in un ambiente sempre saturo di vapore. Fig. 3 – Diagramma temperatura-tempo per un trattamento termico in prefabbricazioneLa Fig. 3 mostra un tipico diagramma temperatura-tempo (T – t) nel quale si possono individuare quattro stadi:- stagionatura preliminare (pre-stagionatura) a temperatura ambiente;– riscaldamento da temperatura ambiente a quella di regime:- conservazione della temperatura a regime;– raffreddamento della temperatura di regime a quella ambientale.E’ necessario rispettare alcune regole pratiche per evitare fessurazioni degli elementi prefabbricati (con grave pregiudizio per la loro durabilità) a causa di gradienti termici tra i vari ingredienti del calcestruzzo:

Fig. 3 – Diagramma temperatura-tempo per un trattamento termico in prefabbricazioneLa Fig. 3 mostra un tipico diagramma temperatura-tempo (T – t) nel quale si possono individuare quattro stadi:- stagionatura preliminare (pre-stagionatura) a temperatura ambiente;– riscaldamento da temperatura ambiente a quella di regime:- conservazione della temperatura a regime;– raffreddamento della temperatura di regime a quella ambientale.E’ necessario rispettare alcune regole pratiche per evitare fessurazioni degli elementi prefabbricati (con grave pregiudizio per la loro durabilità) a causa di gradienti termici tra i vari ingredienti del calcestruzzo:

- la pre-stagionatura deve essere almeno di 2 ore in modo che il calcestruzzo, all’inizio del riscaldamento, non sia ancora fluido e presenti invece un minimo di consistenza (slump £ 1 cm); il tempo di pre-stagionatura si riduce all’aumentare della classe di resistenza del cemento e della temperatura ambientale; in caso di calcestruzzo resistente al gelo, e quindi con microbolle d’aria, è necessario ancor più evitare di esporre il calcestruzzo fresco al riscaldamento quando è ancora troppo fluido per limitare un indesiderato rigonfiamento del calcestruzzo per la dilatazione termica delle microbolle d’aria;

- la velocità di riscaldamento (T/dt) deve essere compresa tra 10 e 30 °C/ora, preferibilmente non superiore a 20°C/ora, soprattutto se non si può rispettare il vincolo della pre-stagionatura (t ³ 2 ore); con una pre-stagionatura di almeno 2 ore e con una velocità di riscaldamento non superiore a 20°C/ora le strutture dovrebbero risultare integre al termine del ciclo di vapore, mentre il rischio di fessurazione aumenta riducendo la pre-stagionatura e/o aumentando la velocità di riscaldamento oltre i limiti sopra menzionati;

- è consigliabile adottare una temperatura di regime non eccessivamente elevata, preferibilmente non superiore a 60°C, per evitare rischi di fessurazione postuma da DEF;

- è necessario evitare uno shock termico in fase di raffreddamento, soprattutto scasserando gli elementi prefabbricati ancora caldi in clima invernale, per non innescare fessure di origine termica.

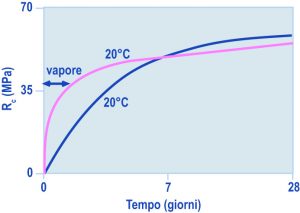

In Fig. 4 è mostrato un tipico sviluppo di resistenza meccanica a compressione per lo stesso calcestruzzo stagionato sempre a temperatura ambiente (20°C) o maturato a vapore (con il ciclo termico della Fig. 3) e quindi stagionato a temperatura ambiente. Alle brevi stagionature (1-3 giorni) la Rc è maggiore nel calcestruzzo trattato a vapore; a 7 giorni le resistenze meccaniche con e senza trattamento termico si equivalgono; alle stagionature più lunghe la Rc è maggiore nel calcestruzzo stagionato naturalmente che non in quello trattato a vapore e la differenza può essere ascritta alla qualità delle fibre di C-S-H come già illustrato precedentemente. Fig. 4 – Influenza del trattamento a vapore sulla resistenza meccanica a compressione (Rc) rispetto a quella dello stesso calcestruzzo stagionato sempre a 20°C

Fig. 4 – Influenza del trattamento a vapore sulla resistenza meccanica a compressione (Rc) rispetto a quella dello stesso calcestruzzo stagionato sempre a 20°C

Calore di idratazione, gradienti termici e rischi di fessurazione

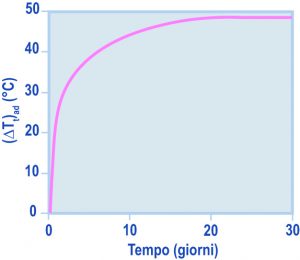

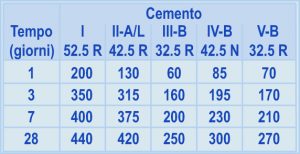

L’idratazione del cemento è una reazione esotermica che avviene con sviluppo di calore. Il calore di idratazione unitario, cioè riferito ad 1 Kg di cemento, dipende dal tipo e dalla classe di resistenza del cemento: maggiore sono il contenuto di clinker Portland e la finezza del cemento (cioè la classe di resistenza), più rapido è lo sviluppo di calore (Tabella 1).Il calore di idratazione provoca il riscaldamento del calcestruzzo. In condizioni adiabatiche, cioè in assenza di alcuna perdita di calore dal calcestruzzo, l’aumento di temperatura (?Tt)ad, al tempo t, può essere così calcolato: qt · c = m · r · (?Tt)ad [1]dove qt (in KJ/Kg) è il calore di idratazione unitario del cemento (Tabella 1), c è il dosaggio di cemento nel calcestruzzo (in Kg/m3), qt · c (in KJ/m3 di calcestruzzo) è il calore sviluppato in 1 m3 al tempo t, m è la massa di 1 m3 di calcestruzzo (@ 2400 Kg/m3), r è il calore specifico del calcestruzzo [@ 1,1 KJ/(kg ·°C)]. In Fig. 5 è riportato l’incremento di temperatura (?Tt)ad in funzione del tempo di idratazione (t) per un calcestruzzo con 300 Kg/m3 di cemento CEM II/A-L 42.5R in condizioni adiabatiche:(?Tt)ad = qt · 300/(2400 · 1.1) [2]Inserendo nella [2] I valore di qt ai vari tempi (Tabella 1) si ricava la curva di Fig. 5. Fig. 5 – Incremento di temperatura (?Tt) in funzione del tempo (t) calcestruzzo in condizioni adiabatiche: 300 kg/m3 di CEM II/A-L 42.5R

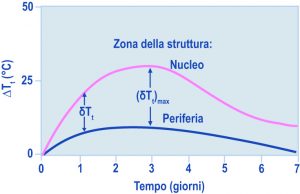

Fig. 5 – Incremento di temperatura (?Tt) in funzione del tempo (t) calcestruzzo in condizioni adiabatiche: 300 kg/m3 di CEM II/A-L 42.5R  Tabella 1 – Calore di idratazione (KJ/Kg) di alcuni cementi a vari tempi di idratazioneNel caso di un riscaldamento non adiabatico, come si verifica usualmente nelle strutture reali, l’andamento della temperatura sarà prima crescente (quando nei primi 2-3 giorni il calore d’idratazione si sviluppa ad alta velocità), e dopo decrescente (quando la dissipazione del calore dal calcestruzzo all’ambiente prevale sullo sviluppo del calore di idratazione che dopo 7 giorni procede più lentamente). Nella Fig. 6 è mostrato esemplificativamente ?Tt (in condizioni non adiabatiche) in funzione del tempo (t) in una zona della struttura termicamente più isolata (nucleo) ed in una zona corticale periferica dove il calore di idratazione è dissipato più rapidamente.A causa del diverso isolamento termico del calcestruzzo nella zona centrale (nucleo) ed in quella periferica, si instaura un gradiente termico (?Tt) tra la parte più calda e quella più fredda della struttura: ?Tt rappresenta il riscaldamento, cioè la variazione di temperatura in funzione del tempo (t) nello stesso punto della struttura, mentre ?Tt rappresenta il gradiente termico, cioè la differenza di temperatura, ad un determinato tempo (t), tra due diversi punti della struttura (nel caso specifico tra il nucleo, più caldo, e la periferia, più fredda).. Il massimo valore del gradiente termico (T)max si raggiunge solitamente a 3 giorni e comunque raramente oltre 7 giorni (Fig. 6). Se il valore di (?T)max supera 20°C esiste un rischio di fessurazione per le tensioni conseguenti alle differenti variazioni dimensionali. La fessurazione potrà apparire sulla superficie durante i primi 2-3 giorni (cioè nella fase di riscaldamento in Fig. 6) a causa delle tensioni di compressione nel nucleo più caldo (che vorrebbe dilatarsi) che provoca tensioni di trazione sulla superficie più fredda della struttura; in realtà questo tipo di rischio, che pure esiste, non è elevatissimo, perché il modulo elastico (E) è basso e, quindi, si instaurano basse tensioni a causa delle differenze termiche. Inoltre, si registra un rilassamento viscoso che mitiga le tensioni insorte tra nucleo e periferia.La fessurazione potrà verificarsi nel nucleo della struttura (quindi più insidiosamente perché non visibile) nella fase di raffreddamento di Fig. 6 per l’insorgere di tensioni di trazione nel nucleo che si raffredda più rapidamente della periferia. Poiché nel frattempo il calcestruzzo è diventato più rigido, le variazioni dimensionali di origine termica provocano una maggiore tensione. Inoltre, il rilassamento viscoso va diminuendo con l’aumento di rigidità del sistema, e quindi gioca un ruolo meno importante nel mitigare le tensioni.Mentre il calcolo di (?Tt)ad in condizioni adiabatiche attraverso la [2] è relativamente semplice, il calcolo di (?T)t è troppo complesso poiché dipende anche da fattori difficilmente prevedibili (condizioni eoliche e termiche nei giorni immediatamente dopo il getto) che influenzano la dispersione del calore, oltre che dalle dimensioni e dalla geometria delle strutture. Tuttavia, è possibile calcolare il valore di (?T)max nella ipotesi estrema e conservativa di riscaldamento adiabatico nel nucleo e di dissipazione termica totale in periferia (temperatura sempre eguale a quella dell’ambiente): in queste condizioni il valore di (?Tt)max coincide con quello di (?Tt)ad; cioè la differenza di temperatura tra nucleo e periferia (Fig. 6) coincide con il riscaldamento adiabatico del nucleo (Fig. 5).

Tabella 1 – Calore di idratazione (KJ/Kg) di alcuni cementi a vari tempi di idratazioneNel caso di un riscaldamento non adiabatico, come si verifica usualmente nelle strutture reali, l’andamento della temperatura sarà prima crescente (quando nei primi 2-3 giorni il calore d’idratazione si sviluppa ad alta velocità), e dopo decrescente (quando la dissipazione del calore dal calcestruzzo all’ambiente prevale sullo sviluppo del calore di idratazione che dopo 7 giorni procede più lentamente). Nella Fig. 6 è mostrato esemplificativamente ?Tt (in condizioni non adiabatiche) in funzione del tempo (t) in una zona della struttura termicamente più isolata (nucleo) ed in una zona corticale periferica dove il calore di idratazione è dissipato più rapidamente.A causa del diverso isolamento termico del calcestruzzo nella zona centrale (nucleo) ed in quella periferica, si instaura un gradiente termico (?Tt) tra la parte più calda e quella più fredda della struttura: ?Tt rappresenta il riscaldamento, cioè la variazione di temperatura in funzione del tempo (t) nello stesso punto della struttura, mentre ?Tt rappresenta il gradiente termico, cioè la differenza di temperatura, ad un determinato tempo (t), tra due diversi punti della struttura (nel caso specifico tra il nucleo, più caldo, e la periferia, più fredda).. Il massimo valore del gradiente termico (T)max si raggiunge solitamente a 3 giorni e comunque raramente oltre 7 giorni (Fig. 6). Se il valore di (?T)max supera 20°C esiste un rischio di fessurazione per le tensioni conseguenti alle differenti variazioni dimensionali. La fessurazione potrà apparire sulla superficie durante i primi 2-3 giorni (cioè nella fase di riscaldamento in Fig. 6) a causa delle tensioni di compressione nel nucleo più caldo (che vorrebbe dilatarsi) che provoca tensioni di trazione sulla superficie più fredda della struttura; in realtà questo tipo di rischio, che pure esiste, non è elevatissimo, perché il modulo elastico (E) è basso e, quindi, si instaurano basse tensioni a causa delle differenze termiche. Inoltre, si registra un rilassamento viscoso che mitiga le tensioni insorte tra nucleo e periferia.La fessurazione potrà verificarsi nel nucleo della struttura (quindi più insidiosamente perché non visibile) nella fase di raffreddamento di Fig. 6 per l’insorgere di tensioni di trazione nel nucleo che si raffredda più rapidamente della periferia. Poiché nel frattempo il calcestruzzo è diventato più rigido, le variazioni dimensionali di origine termica provocano una maggiore tensione. Inoltre, il rilassamento viscoso va diminuendo con l’aumento di rigidità del sistema, e quindi gioca un ruolo meno importante nel mitigare le tensioni.Mentre il calcolo di (?Tt)ad in condizioni adiabatiche attraverso la [2] è relativamente semplice, il calcolo di (?T)t è troppo complesso poiché dipende anche da fattori difficilmente prevedibili (condizioni eoliche e termiche nei giorni immediatamente dopo il getto) che influenzano la dispersione del calore, oltre che dalle dimensioni e dalla geometria delle strutture. Tuttavia, è possibile calcolare il valore di (?T)max nella ipotesi estrema e conservativa di riscaldamento adiabatico nel nucleo e di dissipazione termica totale in periferia (temperatura sempre eguale a quella dell’ambiente): in queste condizioni il valore di (?Tt)max coincide con quello di (?Tt)ad; cioè la differenza di temperatura tra nucleo e periferia (Fig. 6) coincide con il riscaldamento adiabatico del nucleo (Fig. 5). Fig. 6 – Variazioni della temperatura (?Tt) in funzione del tempo (t) con formazione di gradienti termici (?T3) in calcestruzzo non in condizioni adiabaticheAssumendo realisticamente che il (?Tt)max è raggiunto solitamente a tre giorni si può porre:(?T3)max = (?T3)adAttraverso la [1] si ottiene(?T3)max = q3 · c / m· r

Fig. 6 – Variazioni della temperatura (?Tt) in funzione del tempo (t) con formazione di gradienti termici (?T3) in calcestruzzo non in condizioni adiabaticheAssumendo realisticamente che il (?Tt)max è raggiunto solitamente a tre giorni si può porre:(?T3)max = (?T3)adAttraverso la [1] si ottiene(?T3)max = q3 · c / m· r

Se si pone (?T3)max eguale a 20°C (massimo gradiente termico accettabile, oltre il quale esiste il rischio di fessurazione) si ottiene:

q3 · c = 20 · m· r

Inserendo 2400 Kg/m2 al posto di m, e 1,1 KJ/(Kg·c) al posto di r si ottiene:

q3 · c = 52800 KJ/m3

Scegliendo il tipo di cemento e conseguentemente il valore di q3 dalla Tabella 1, si può calcolare il massimo dosaggio di cemento (c), attraverso la [6], per non superare il gradiente termico (?T3)max di 20°C. Per esempio il valore del dosaggio di cemento (c) diventa 167 Kg/m3 con il CEM II A-L 42.5R e 330 Kg/m3 se si sceglie il CEM III/B 42.5 con un minor calore di idratazione (q3=315 e 160 KJ/kg rispettivamente).

Questo esempio mostra quanto si importante, per un getto massivo (platea di fondazione, diga, ecc.), la scelta di un cemento a basso calore di idratazione al fine di mantenere il rischio di fessurazione entro determinanti limiti pur impiegando un dosaggio di cemento abbastanza alto per ottenere un calcestruzzo sufficientemente coesivo e pompabile.