Non-distruttive: prove sul calcestruzzo in opera

La diagnosi del deterioramento di una struttura consiste nella raccolta di dati sperimentali che — unitamente alle informazioni al contorno, di carattere ambientale, climatico, storico, strutturale — consente di stabilire le cause del deterioramento della struttura in genere, e del degrado dei materiali in particolare. La raccolta di dati sperimentali si basa sull’esecuzione di prove che possono essere suddivise in distruttive e non-distruttive.La distinzione tra prove distruttive e non-distruttive consiste fondamentalmente nel fatto che le prime si basano su prove sperimentali, generalmente eseguite in laboratorio, effettuate su provini o campioni prelevati dalla struttura: ne consegue che esse prevedono in genere il sollevamento sia pure parziale di un pavimento, il carotaggio di una muratura, ecc., tutte operazioni che possono arrecare una compromissione alle strutture sospettate di essere coinvolte da un processo di deterioramento.Le prove non-distruttive, invece, presentano il vantaggio di fornire elementi utili alla interpretazione del potenziale deterioramento in atto, senza minimamente aggravare lo stato della struttura dal punto di vista estetico o strutturale. Le prove non-distruttive sono di carattere prevalentemente fisico o fisico-meccanico da eseguire in sito sulla struttura; le prove distruttive, invece, sono di carattere chimico, fisico, o meccanico da effettuare in laboratorio.In generale, è molto difficile che con le sole prove non-distruttive si possa arrivare ad una diagnosi corretta del degrado di una struttura. Molto spesso, esse debbono essere accompagnate da quelle distruttive. L’accoppiamento di prove distruttive e non-distruttive, oltre al carattere di complementarità e di completezza dell’informazione desunta, presenta anche il vantaggio di ridurre globalmente il numero totale delle prove da eseguire e quindi il costo generale della diagnosi: infatti, in linea di massima, il costo della singola prova di laboratorio è relativamente basso, ma si richiede un numero relativamente elevato di prove sui diversi prelievi, rispetto alle prove non distruttive, per poter emettere una diagnosi.Lo scopo principale delle prove non-distruttive in sito è quello di fornire elementi utili non tanto e non solo per emettere direttamente una diagnosi, quanto e soprattutto per guidare il tecnico in un prelievo ben finalizzato dei campioni e dei provini da sottoporre a successive prove di laboratorio. Le prove non-distruttive sono in genere caratterizzate dalle seguenti proprietà:· mantengono integra (o quasi) la struttura indagata;

- informano in modo globale, rapido e semplice;

- forniscono risultati sia qualitativi che quantitativi o comunque comparativi.

Le principali prove non-distruttive che possono essere prese in considerazione per una diagnosi delle strutture includono: fotografia, termografia, endoscopia, magnetometria, gammagrafia, auscultazione sonica, prove con ultrasuoni e sclerometria.

FOTOGRAFIA

Per quanto banale essa possa sembrare, la documentazione fotografica (Fig. 1) è una prova non-distruttiva che sempre dovrebbe accompagnare una diagnosi, anche e soprattutto se seguita da prove distruttive in laboratorio, per evidenziare e documentare dove sono localizzati i prelievi sottoposti alle altre osservazioni o analisi. Essa dovrebbe includere sia la visione d’assieme della struttura da indagare, sia i dettagli possibilmente identificati con un codice per consentire un facile ed immediato riferimento alla struttura generale.

TERMOGRAFIA

Il principio della termografia è basato sul fatto che qualsiasi oggetto che si trova ad una determinata temperatura emette un flusso di energia regolato dalla legge dì Stefan-Bolzmann:E= esT4dove T è la temperatura assoluta (in °K) della superficie da cui proviene il flusso energetico E (in W/m2), s è una costante che vale 5,67 · 10-8 W/m2°K4, ed e una costante adimensionale — detta emissività — che dipende dal materiale che costituisce la superficie.

Fig. 1 – Esempio di documentazione fotografica per la diagnosi del degrado.

Fig. 1 – Esempio di documentazione fotografica per la diagnosi del degrado.

Immaginando che una struttura composita, come una muratura, sia esposta nelle stesse condizioni termiche (per esempio all’irraggiamento solare), i singoli elementi (pietra, malta, mattone, acciaio, ecc.) si porteranno ad una diversa temperatura in funzione delle loro proprietà termiche, ed in particolare del loro calore specifico e della loro conducibilità termica. Ciascun elemento emetterà un flusso di energia in accordo con la legge di Stefan-Bolzmann, in funzione della temperatura raggiunta e della sua emissività. La termografia consiste nel registrare, mediante un rilevatore ad infrarosso, le temperature raggiunte dai vari elementi presenti in una struttura. Il rilevatore impiegato consente, in particolare, di misurare le radiazioni infrarosse (IR) comprese nell’intervallo di lunghezza d’onda tra 2 e circa 6 mm. Mediante un sistema ottico (costituito da varie lenti) ed elettrico (capace di tramutare in un segnale elettrico l’intensità della radiazione ricevuta) le differenze di temperature vengono registrate, attraverso un termogramma consistente nella registrazione grafica di tonalità monocromatiche (varianti, per esempio, dal bianco al nero) proporzionali alle diverse temperature (Fig. 2).

Fig. 2 – Termografia per rilevare la distribuzione dell’umidità (maggiore nelle zone più scure)

Una particolare applicazione della termografia consiste nel rilevare la distribuzione superficiale dell’umidità: riscaldando artificialmente ed omogeneamente la superficie esterna di una muratura, la temperatura raggiunta in ogni elemento superficiale dipende fortemente dal contenuto di umidità localmente presente: l’aumento di temperatura nelle zone più umide sarà minore che in quelle più asciutte, e pertanto una registrazione termografica consente di ricavare una mappatura comparativa dell’umidità superficiale. Sarà poi possibile, con pochi prelievi mirati sulla base delle indicazioni termografiche, determinare in assoluto e con precisione il contenuto di umidità mediante prove di essiccamento dei prelievi in laboratorio. Questo è un tipico esempio per dimostrare la complementarità di una prova non-distruttiva (come la termografia) con una prova distruttiva (come la determinazione dell’umidità in laboratorio per essiccamento dei prelievi).

ENDOSCOPIA

L’endoscopio è uno strumento che consente di vedere in cavità, inaccessibili all’osservazione diretta, attraverso fori (da qualche mm a qualche cm) praticati nella struttura e nei quali passa un sistema ottico di tipo rigido costituito da obiettivi e lenti tradizionali, o di tipo flessibile formato da fibre ottiche. In entrambi i casi, l’apparecchio include anche un sistema di illuminazione interna ed un oculare esterno abbinato ad una camera fotografica per registrare le osservazioni endoscopiche. L’endoscopio consente in sostanza di osservare lo stato delle superfici interne in corrispondenza dei fori praticati nella struttura. Sebbene, a rigore, la prova non sia assolutamente non-distruttiva, in quanto occorre praticare dei fori nella struttura, essa viene così catalogata in quanto è impiegata per diagnosi in sito sulla struttura, molto spesso con successo soprattutto dopo aver effettuato l’indagine termografica a cui viene spesso abbinata.

MAGNETOMETRIA

Questa tecnica consente di individuare materiali ferromagnetici nascosti nella muratura. Il principio del metodo si basa sull’induzione magnetica: se un conduttore elettrico (di lunghezza l) si muove con una velocità v attraverso un campo magnetico di intensità B, all’estremità del conduttore si genera una differenza di potenziale e cosi calcolabile:e = B l vSe le estremità del conduttore in movimento sono collegate con un circuito esterno stazionario rispetto al campo magnetico, la tensione indotta e causa il passaggio di una corrente di intensità i, la quale determina una caduta di potenziale iR, dove R è la resistenza elettrica del conduttore in movimento. La differenza di potenziale V alle estremità del conduttore diventa:V = e – iRIn pratica il magnetometro si compone di una sonda che viene messa in movimento sulla superficie della struttura da indagare. La sonda consiste in una bobina attraversata da una corrente alternata di frequenza costante che genera un campo magnetico alternato. Gli oggetti metallici, incassati nella struttura da indagare, ma tali che si trovino nell’area di influenza del campo magnetico, alterano la differenza di potenziale all’estremità della bobina in base al principio sopra illustrato. L’alterazione del voltaggio viene segnalata su una scala o registrata graficamente (Fig. 3). L’alterazione dipende dallo spessore dell’oggetto metallico e da quello del materiale coprente: nel caso di strutture in cemento armato, per esempio, il magnetometro, adeguatamente tarato, consente di rilevare il diametro dell’armatura in acciaio e lo spessore del copriferro.

Fig.3 – Esempio di applicazione della magnetometria per rilevare la presenza dei ferri nel solaio in c.a.

GAMMAGRAFIA

Questa tecnica di indagine non-distruttiva, largamente impiegata in altri settori dell’ingegneria meccanica, si basa sulle diverse capacità dei materiali di assorbire energia elettromagnetica emessa da sorgenti radioattive in grado di produrre raggi X. Una pellicola particolare viene impressionata dalle radiazioni che fuoriescono dal manufatto esposto alle radiazioni provenienti dalla sorgente radioattiva: sulla pellicola si evidenziano diverse tonalità di grigio in relazione alle caratteristiche di opacità o trasparenza del manufatto alle radiazioni X.Per quanto molto utile nel segnalare la presenza di elementi metallici, di fessurazioni e di cavità non visibili, la gammagrafia pone qualche problema in relazione alla sicurezzadelle persone direttamente o indirettamente coinvolte nella sperimentazione e pertanto richiede una specifica autorizzazione.

AUSCULTAZIONE SONICA

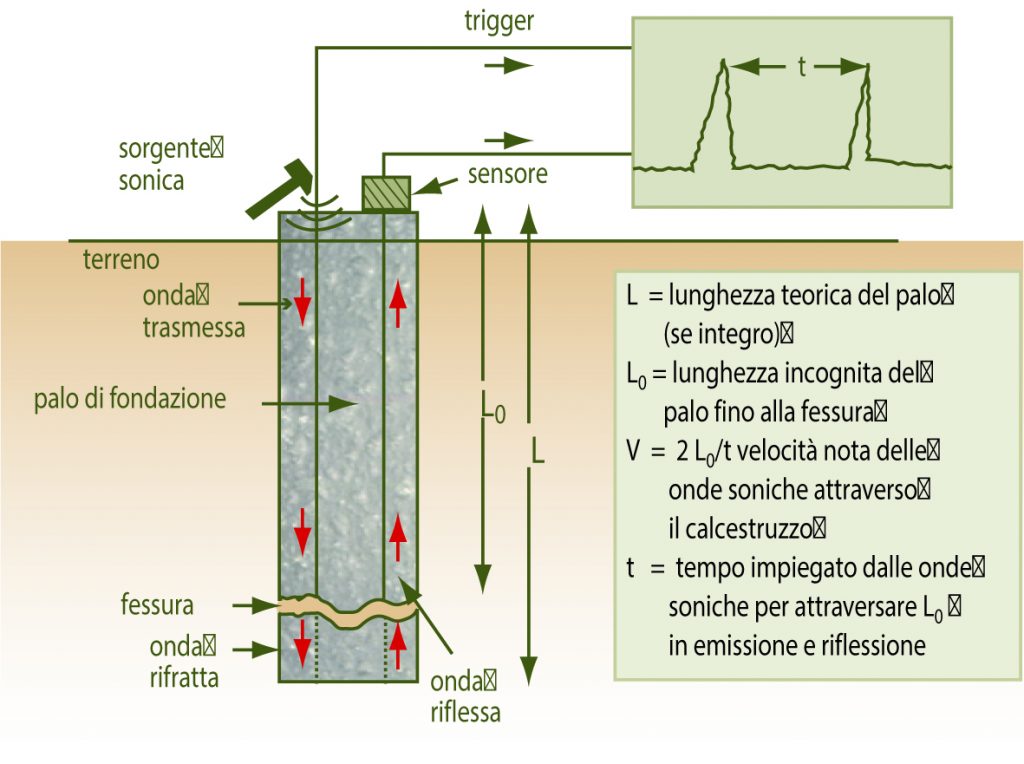

La tecnica, già utilizzata con successo per il controllo delle fondazioni profonde, si basa fondamentalmente sulla misurazione del tempo impiegato dalle onde soniche – di frequenza compresa tra 16 e 20 kHz nell’attraversare un determinato percorso all’interno di un materiale. Nella Fig. 4 è schematicamente mostrato il principio del metodo nel caso si voglia evidenziare la presenza di una fessura in un palo di fondazione in c.a. attraverso l’auscultazione delle onde soniche: queste, infatti, incontrando una discontinuità del palo (fessura) vengono in parte riflesse ed in parte rifratte. Il trigger fa scattare un contatore di tempo allorquando la sorgente (un martello, un generatore di rumore, ecc.) emette le onde soniche. Il sensore raccoglie l’onda riflessa, la trasforma in un segnale elettrico che interrompe il contatore. La misura del tempo t di percorrenza dell’onda sonica riflessa all’interno del materiale integro (2L0) e la conoscenza della velocità (V) con cui le onde soniche viaggiano attraverso il materiale permettono di risalire alla lunghezza L0 in corrispondenza della quale si trova una fessura. Lo stesso principio può essere utilizzato nell’auscultazione sonica per trasmissione: in questo caso la sorgente ed il sensore sono posti, per esempio, sulle due facce opposte di una muratura; muovendo la sorgente ed il sensore lungo l’altezza della muratura è possibile registrare eventuali discontinuità del materiale che compone la struttura (cavità, fessure, eterogeneità, ecc.).

RILEVAMENTO DEGLI ULTRASUONI

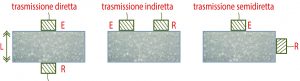

Le vibrazioni meccaniche con frequenze superiori a 20 kHz, e fino a 1000 MHz, non sono percepite dall’orecchio umano e sono definite ultrasoniche. Le onde ultrasoniche, a differenza di quelle soniche, non si trasmettono altrettanto facilmente nell’aria; entrambe, però, possono essere molto facilmente trasmesse, anche per lunghe distanze, attraverso materiali liquidi e soprattutto solidi.La specificità delle onde ultrasoniche consiste nel fatto che se esse incontrano uno strato di aria (fessura, cavità, intercapedine) vengono quasi completamente riflesse. Si calcola che è sufficiente una fessura di circa 1 mm per bloccare la trasmissione degli ultrasuoni aventi una lunghezza d’onda di circa 1 mm. La velocità (V) con cui si trasmettono le onde soniche o ultrasoniche è regolata dalla seguente equazione:dove Ed è il modulo elastico dinamico (N/mm2) del materiale attraversato dalle onde ultrasoniche, r è la sua massa volumica (kg/m3), e v è il modulo di Poisson.Se sono noti (o si misurano) i valori di r e di V, si può calcolare Ed dalla misura di V. Se si evidenziano variazioni di V lungo una certa dimensione di una struttura di spessore nominale costante, ciò può essere imputato a variazioni di materiale (variando il materiale varia Ed) oppure a presenza di fessure o di cavità. Come si vede, non è facile emettere una diagnosi di deterioramento sulla semplice rilevazione di questa prova non-distruttiva: tuttavia, come si è già detto, le prove non-distruttive, incluse quelle basate sulla misura di velocità di propagazione degli ultrasuoni, possono segnalare le zone sospettate di essere degradate e permettono pertanto di “mirare” meglio le aree da sottoporre a prelievi per le prove distruttive.Il rilevamento della trasmissione degli ultrasuoni può essere fatto mediante una sorgente di onde con frequenza solitamente compresa tra 50 e 100 kHz, ed una sonda ricevente. Con un cronometro elettronico si misura il tempo impiegato dalle onde a percorrere un determinato cammino di spessore L noto e si calcola quindi la velocità V. Si possono attuare tre tipi di rilevazioni a seconda delle circostanze: trasmissione diretta, semi-diretta, ed indiretta (Fig. 5).

Fig.4 – Rilevamento di una fessura in un palo di fondazione mediante auscultazione sonica.

Fig.5 – Tipi di trasmissione (diretta, indiretta e semi-diretta) degli ultrasuoni realizzati con diversi posizionamenti della sonda di emissione (E) e di ricezione (R) delle onde.

Ovviamente, quando è possibile, la trasmissione diretta è preferibile perché consente una misura dello spessore (L) attraversato dalle onde e quindi, mediante il rilevamento del tempo (t), anche della velocità V e quindi del modulo elastico dinamico Ed. Quando non è possibile posizionare le due sonde in opposizione, si può ricorrere agli atri due tipi di trasmissione che — pur meno precisi perché non si conosce il cammino percorso dalle onde — consentono comunque, attraverso rilevazioni comparative eseguite su strutture analoghe, di evidenziare discontinuità o difetti non visibili direttamente. Per esempio, nella trasmissione indiretta effettuata lungo un muro di spessore (L) si può evidenziare la presenza di anomalie posizionando la sonda di ricezione in punti diversi ed equidistanti tra loro.

SCLEROMETRIA

Le prove sclerometriche, sicuramente le più impiegate tra quelle non-distruttive, consentono di determinare la durezza superficiale di una struttura in calcestruzzo mediante la misura del rimbalzo di un’asta proiettata sulla superficie della struttura stessa. Poiché esiste una qualche correlazione tra la durezza superficiale e la resistenza meccanica, molto spesso lo sclerometro (Fig. 6) è utilizzato per ricavare i valori di resistenza meccanica a compressione. In realtà, la correlazione tra durezza superficiale e resistenza a compressione — e quindi la taratura dello strumento — dipende da alcuni parametri (come la durezza dell’aggregato lapideo, finitura e compattazione dello strato corticale, stagionatura superficiale, ecc.) che possono influenzare la correlazione stessa.

Fig.6 – Impiego dello sclerometro per misurare la durezza superficiale di un pilastro.

Fig.6 – Impiego dello sclerometro per misurare la durezza superficiale di un pilastro.

Pertanto, il miglior impiego della sclerometria, come avviene tipicamente per le prove non-distruttive, è quello di individuare comparativamente zone di calcestruzzo relativamente più deboli e più forti (in termini di durezza superficiale e quindi di resistenza meccanica), in corrispondenza delle quali con poche e misurate prove distruttive (carotaggio e schiacciamento dei provini) si può determinare, in valore assoluto, la resistenza meccanica o il modulo elastico statico del materiale in sito.