Inerte del calcestruzzo

Il termine “inerte” del calcestruzzo fa pensare a qualcosa che non agisce, che rimane passivo e che giuoca, comunque, un ruolo secondario. In realtà non è proprio così. Tuttavia, il termine “inerte” si è così consolidato nella prassi che quello alternativo di “aggregato“, più corretto, rischia talvolta di essere incompreso. Almeno dal punto di vista quantitativo, l’inerte giuoca un ruolo di primaria importanza giacché occupa mediamente i due terzi del volume del calcestruzzo.

GRANULARITÀ DEGLI INERTI

La caratteristica più evidente dell’inerte è la sua granularità, cioè il fatto che si presenta in forma di granuli sciolti. Quando la dimensione dei singoli granuli non supera i 4-5 mm l’inerte prende il nome di sabbia; se, invece, è formato da granuli più grossi di 4-5 mm è chiamato ghiaia (di origine alluvionale e di forma tondeggiante), pietrisco (proveniente dalla frantumazione della roccia e di forma irregolare), o più genericamente inerte grosso. Il termine “inerte”, senza alcuna precisazione, include sia la frazione fine (sabbia) che quella grossa (ghiaia o pietrisco).La granularità dell’inerte è strettamente connessa con il suo assortimento granulometrico, cioè con la presenza o meno delle varie frazioni: da quelle più fini a quelle più grosse passando per quelle intermedie. In linea di massima, con qualche rara eccezione, l’inerte deve essere bene assortito (anche se non necessariamente al massimo) in modo tale che i granuli più fini si possano allocare nei vuoti interstiziali presenti tra quelli dei granuli più grossi. Ciò contribuirà alla formazione di uno scheletro di elementi lapidei con un contenuto di vuoti interstiziali relativamente ridotto. Questi vuoti dovranno essere riempiti dalla pasta di cemento che, una volta indurita, trasformerà l’inerte – cioè un insieme di granuli sciolti – in un conglomerato monolitico.

ASSORTIMENTO GRANULOMETRICO

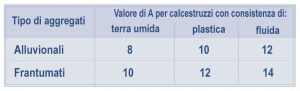

Il problema della granulometria degli aggregati presenta tre aspetti distinti e nel contempo interconnessi: il primo riguarda il metodo adottato per l’analisi granulometrica; il secondo concerne il criterio di scelta della granulometria ottimale; il terzo è inerente al metodo di calcolo delle percentuali degli aggregati disponibili atte a riprodurre al meglio la distribuzione granulometrica ottimale. Analisi granulometrica. Per la determinazione della distribuzione granulometrica di un aggregato si ricorre alla separazione mediante setacciatura con stacci di diversa luce di maglia ottenendo i pesi delle singole frazioni granulometriche. Questi, espressi percentualmente rispetto al peso di tutto il campione analizzato, consentono di calcolare il materiale passante a ogni staccio. Riportando in un grafico il materiale passante in funzione dell’apertura (d) del vaglio, si costruisce la cosiddetta “curva granulometrica” del singolo aggregato (Fig. 1). Fig. 1 – Curve granulometriche di una sabbia (S), di una ghiaia (G) e di un aggregato ottimale (O) Distribuzione granulometrica ottimale. Per realizzare un conglomerato con la massima densità possibile, cioè con il minor contenuto di vuoti interstiziali tra i singoli granuli, la curva granulometrica del sistema solido (cemento + aggregato) deve seguire l’equazione [1] proposta da Fuller e Thompson:P = 100 (d/D)1/2dove P è la percentuale di materiale passante allo staccio con apertura d; D è la massima dimensione (“diametro massimo”) dell’elemento lapideo più grosso. Se il sistema cemento + aggregato soddisfa granulometricamente l’equazione [1], si realizza il massimo assortimento dimensionale nel quale gli elementi più fini sono allocati nei vuoti interstiziali di quelli medi, e questi ultimi si dispongono a loro volta nei vuoti esistenti tra i granuli più grossi. In ogni caso, un calcestruzzo che soddisfa granulometricamente l’equazione [1] e quindi presenta il massimo impacchettamento possibile per i suoi granuli solidi (cemento + aggregato), non coincide con un sistema che, miscelato con acqua, possa essere facilmente messo in opera.In pratica, un calcestruzzo che granulometricamente soddisfa l’equazione [1], proprio per il denso impacchettamento dei suoi granuli, si presenta scarsamente lavorabile e richiede, pertanto, mezzi di compattazione molto sofisticati per essere messo in opera. Per questo motivo, Bolomey ha suggerito di modificare leggermente la curva granulometrica ottimale introducendo un parametro A che tiene conto anche della lavorabilità richiesta e del tipo di aggregato disponibile (alluvionale o frantumato). L’equazione di Bolomey:P = A + (100-A) · (d/D)1/2coincide con la [1] se si assume A = 0. Il parametro A assume valori crescenti da 8 a 14 se aumenta la lavorabilità del calcestruzzo e se si passa da aggregati alluvionali tondeggianti ad aggregati di frantumazione di forma irregolare (Tabella 1).

Fig. 1 – Curve granulometriche di una sabbia (S), di una ghiaia (G) e di un aggregato ottimale (O) Distribuzione granulometrica ottimale. Per realizzare un conglomerato con la massima densità possibile, cioè con il minor contenuto di vuoti interstiziali tra i singoli granuli, la curva granulometrica del sistema solido (cemento + aggregato) deve seguire l’equazione [1] proposta da Fuller e Thompson:P = 100 (d/D)1/2dove P è la percentuale di materiale passante allo staccio con apertura d; D è la massima dimensione (“diametro massimo”) dell’elemento lapideo più grosso. Se il sistema cemento + aggregato soddisfa granulometricamente l’equazione [1], si realizza il massimo assortimento dimensionale nel quale gli elementi più fini sono allocati nei vuoti interstiziali di quelli medi, e questi ultimi si dispongono a loro volta nei vuoti esistenti tra i granuli più grossi. In ogni caso, un calcestruzzo che soddisfa granulometricamente l’equazione [1] e quindi presenta il massimo impacchettamento possibile per i suoi granuli solidi (cemento + aggregato), non coincide con un sistema che, miscelato con acqua, possa essere facilmente messo in opera.In pratica, un calcestruzzo che granulometricamente soddisfa l’equazione [1], proprio per il denso impacchettamento dei suoi granuli, si presenta scarsamente lavorabile e richiede, pertanto, mezzi di compattazione molto sofisticati per essere messo in opera. Per questo motivo, Bolomey ha suggerito di modificare leggermente la curva granulometrica ottimale introducendo un parametro A che tiene conto anche della lavorabilità richiesta e del tipo di aggregato disponibile (alluvionale o frantumato). L’equazione di Bolomey:P = A + (100-A) · (d/D)1/2coincide con la [1] se si assume A = 0. Il parametro A assume valori crescenti da 8 a 14 se aumenta la lavorabilità del calcestruzzo e se si passa da aggregati alluvionali tondeggianti ad aggregati di frantumazione di forma irregolare (Tabella 1). Tabella 1 – Valori tipici di A per ottimizzare la granulometria secondo l’equazione di BolomeyLa scelta di D (diametro massimo) tanto nell’equazione [1] quanto nella [2] deve tener conto dei seguenti vincoli:

Tabella 1 – Valori tipici di A per ottimizzare la granulometria secondo l’equazione di BolomeyLa scelta di D (diametro massimo) tanto nell’equazione [1] quanto nella [2] deve tener conto dei seguenti vincoli:

- non deve superare il 25% della sezione minima della struttura (per evitare di aumentare le eterogeneità del materiale);

- non deve superare la distanza tra i ferri di armatura diminuita di 5 mm (per evitare che l’aggregato più grosso ostruisca il flusso del calcestruzzo attraverso i ferri stessi);

- non deve superare del 30% lo spessore del copriferro (per evitare che tra casseri e ferri di armatura sia ostruito il passaggio del calcestruzzo).

Poiché le equazioni [1] e [2] rappresentano lo distribuzioni granulometriche ottimali del sistema aggregato + cemento, esse possono essere riferite al solo aggregato normalizzando i valori di P se si conosce la percentuale di cemento (C) riferita al peso di tutti i solidi (aggregato + cemento). Le equazioni [3] e [4] rappresentano rispettivamente le curve granulometriche ottimali di Fuller e Thompson e di Bolomey riferite al solo aggregato:Metodi di calcolo per la combinazione degli aggregati. In pratica è difficile reperire aggregati che, insieme al cemento, siano granulometricamente conformi alle equazioni [1] e [2] oppure che, senza cemento, siano conformi alle equazioni [3] e [4]. Gli aggregati normalmente reperibili risultano o eccessivamente fini (sabbie) o eccessivamente grossi (ghiaia e pietrisco) per poter da soli soddisfare ai requisiti granulometrici dell’aggregato ottimale. Tuttavia, combinando più aggregati reali, purché granulometricamente diversi (per esempio una sabbia e una ghiaia), è spesso possibile “costruire” un aggregato misto molto più vicino, rispetto ai singoli aggregati, a quello ottimale. Nella Figura 1 sono mostrate le curve granulometriche di una sabbia e di una ghiaia (ricavate sperimentalmente mediante vagliatura su stacci) a confronto con una curva ottimale calcolata da equazioni simili a quelle dalla [1] alla [4] sopra illustrate.Nelle colonne 1, 2 e 3 della Tabella 2 sono mostrati i valori dei passanti P (per ogni vaglio di apertura d) relativamente all’aggregato ottimale e agli aggregati disponibili (sabbia e ghiaia). Si può osservare che, in corrispondenza del valore di d = 4,76 mm nella Figura 1, il passante dell’aggregato ottimale corrisponde al 48%. Poiché solo la sabbia è totalmente passante al vaglio con apertura da 4,76 mm (P = 100%), è evidente che mescolando il 48% di sabbia e il 52% di ghiaia l’aggregato combinato sarà in grado di soddisfare anch’esso il requisito di avere un passante del 48% in corrispondenza del vaglio da 4,76 mm. L’aggregato così ottenuto presenterà i valori dei passanti P agli altri vagli (colonna 6 della Tabella 2) così calcolati: si moltiplicano i passanti della sabbia per la frazione in peso della sabbia (0,48) e quelli della ghiaia per la frazione in peso della ghiaia (0,52). Si ottengono così i “contributi” della sabbia e della ghiaia ai passanti nei vari vagli (colonne 4 e 5 della Tabella 2). Si sommano, quindi, per ogni vaglio i due contributi. Per esempio al vaglio da 9,52 mm il contributo del passante della sabbia è 48, quello della ghiaia è 25 e quindi il passante dell’aggregato ottenuto per combinazione è 73. Come si può vedere l’aggregato ottimale e quello ottenuto per combinazione della sabbia (48%) con la ghiaia (52%) non necessariamente presentano tutti i valori di P coincidenti, ancorché molto vicini tra loro. La deviazione tra le due percentuali (quella dell’aggregato ottimale e quella dell’aggregato combinato) dipende moltissimo dalla disponibilità di aggregati singoli idonei. Qualora questa deviazione dovesse superare un determinato valore (per esempio più del 10% su un vaglio) l’unico modo per ridurla sarebbe quello di procurarsi aggregati alternativi. Tabella 2 – Distribuzione granulometrica dell’aggregato ideale (Fuller), di quelli disponibili (sabbia e ghiaia) e di quello ottimale (combinato). Sono stati adottati i setacci della serie ASTM.

Tabella 2 – Distribuzione granulometrica dell’aggregato ideale (Fuller), di quelli disponibili (sabbia e ghiaia) e di quello ottimale (combinato). Sono stati adottati i setacci della serie ASTM.

IDONEITÀ DEGLI INERTI

Non tutti gli inerti – naturali o provenienti da roccia frantumata – sono necessariamente idonei alla produzione del calcestruzzo. Esistono alcuni requisiti fondamentali (criteri di idoneità o di accettazione) in assenza dei quali il calcestruzzo rischia di essere degradato anche se esposto in ambienti non particolarmente aggressivi. Questi requisiti prevedono l’assenza, innanzitutto, di sostanze nocive alla durabilità del calcestruzzo. La lista delle sostanze nocive include il cloruro, il solfato, la silice alcali-reattiva, i limi argillosi e la sostanze organiche. Inoltre, deve essere assente il comportamento gelivo degli inerti, cioè la caratteristica di frantumarsi quando, dopo essere stati saturati con acqua, sono esposti a temperature che favoriscono la formazione del ghiaccio.La norma UNI 8520 Parte 2a stabilisce i limiti per l’accettazione degli inerti, mentre le norme UNI 8520 Parte 4a – 22a illustrano i metodi di prova per la determinazione di questi limiti. Queste prove debbono essere effettuate una tantum su materiali che debbono essere impiegati per la prima volta come inerti per calcestruzzo o per i quali non esiste comunque una consolidata esperienza del passato. Una volta accertata la idoneità degli inerti, non è necessario ripetere sistematicamente queste prove a meno che non esistano specifici motivi per sospettare che sia intervenuta qualche variazione nella fonte di approvvigionamento degli inerti e quindi nel loro comportamento.Cloruro. Il limite nel contenuto di cloruro negli inerti (0.05%) è correlato con il rischio di corrosione dei ferri di armatura (“D come Durabilità” Enco Journal N°4). Nei calcestruzzi privi di armature metalliche la presenza di cloruro nell’inerte non comporta alcun rischio di degrado, ma solo un danno di carattere estetico per la formazione di depositi salini sulla superficie dei manufatti esposti a cicli alternati di bagnatura e asciugamento. Con qualche straordinaria eccezione, gli inerti inquinati da cloruro sono di fatto identificabili con la sabbia del mare. Questa potrebbe anche essere impiegata come frazione fine di un inerte per calcestruzzo, purché il sale (NaCl) idrosolubile venga rimosso attraverso un preliminare trattamento in un impianto di lavaggio.Solfato. Il solfato può essere presente nell’inerte in forma di gesso bi-idrato (CaSO4·2H2O) o anidrite (CaSO4). La presenza di solfato nell’inerte oltre un certo limite (0.2%) comporta il rischio di fessurazione del calcestruzzo per formazione di ettringite espansiva a seguito della reazione con gli alluminati del cemento (si veda l’articolo “Ettringite:Dott. Jekill e Mr. Hyde” presente sul sito www.encosrl.it è l’ABC del calcestruzzo). Ci si potrebbe chiedere perché il gesso è tollerato (anzi indispensabile) nel cemento, mentre è guardato come fonte di degrado se presente nell’inerte. Il gesso del cemento è macinato nel mulino insieme al clinker e per la sua elevata finezza reagisce immediatamente con gli alluminati del clinker formando una pellicola protettiva di ettringite (primaria) sui granuli di cemento impedendo una presa troppo rapida: esso agisce da regolatore della presa del cemento senza che l’espansione, associata alla formazione di ettringite, abbia ripercussioni negative in quanto avviene nelle prime ore di idratazione all’interno di un sistema plastico o comunque deformabile. Al contrario, il gesso presente in un inerte è granulometricamente grossolano e reagisce, quindi, molto più lentamente con gli alluminati del cemento (dopo mesi o anche anni). Questa ettringite – detta secondaria – che si forma all’interno di un calcestruzzo ormai indurito, e quindi molto rigido, è in grado di provocare pericolose tensioni per il carattere espansivo della reazione che porta alla formazione di ettringite. La distribuzione non uniforme del gesso nell’inerte aggrava il rischio di fessurazione in quanto l’espansione risulta localizzata solo in prossimità dei granuli di gesso con conseguenti tensioni differenziali all’interno del calcestruzzo. A differenza delle sabbie marine, che possono essere eventualmente private dal cloruro (molto solubile in acqua) con un trattamento di lavaggio con acqua potabile, gli inerti inquinati da gesso non possono essere bonificati con alcun trattamento e debbono essere assolutamente scartati dalla produzione di calcestruzzi a base cementizia.Silice alcali-reattiva. Alcune forme di silice presenti nell’aggregato lapideo – quelle amorfe, mal cristallizzate o comunque deformate ancorché cristalline – possono reagire con gli alcali del cemento (sodio e potassio) per formare silicati alcalini idrati dal carattere espansivo e fortemente dirompente nei confronti della circostante matrice cementizia. Questa reazione, nota come ASR (Alcali-Silica Reaction), si manifesta attraverso fessurazioni irregolari o espulsioni localizzate di malta (pop-out) che possono pregiudicare seriamente la durabilità delle opere in calcestruzzo. Attualmente la presenza di silice reattiva nell’inerte rappresenta la più insidiosa ed erratica forma di degrado del calcestruzzo. Ciò dipende dal concorso di più cause:

- La presenza di silice reattiva in un inerte – a differenza della presenza di cloruro o solfato rilevabile con una semplice e rapida analisi chimica – può essere accertata con molta difficoltà e tempi lunghi.

- La silice reattiva è distribuita in forma discreta (per esempio, è presente in qualche granulo di inerte, ma è completamente assente negli altri): ciò comporta il rischio di non evidenziare la sua presenza se il campione di inerte sotto esame non contiene alcun granulo di silice reattiva e di considerare, quindi, accettabile un inerte che dovrebbe, invece, essere scartato.

- La reazione alcali-silice dipende dal contenuto di alcali nel calcestruzzo: un contenuto di alcali oltre la soglia di 3 kg per metro cubo di calcestruzzo è considerato pericoloso; a causa della variazione del contenuto di alcali (da cemento a cemento, con il dosaggio di cemento, e talvolta da un periodo all’altro per lo stesso cemento) la reazione alcali-silice presenta una certa erraticità e si può manifestare o meno in condizioni apparentemente eguali.

- La reazione alcali-silice può decorrere solo in presenza di umidità e si verifica, quindi, più frequentemente in ambienti esterni, ma anche in ambienti chiusi (pavimenti di capannoni non protetti con barriera a vapore) esposti alla risalita capillare di acqua dal terreno.

- La reazione alcali-silice è in generale molto lenta ed è accelerata alle temperature più elevate; tuttavia, a seconda delle circostanze (grado di reattività della silice, umidità e temperatura ambientale, contenuto di alcali) il fenomeno può richiedere da qualche mese ad una decina di anni per potersi manifestare.

A causa dell’erraticità del fenomeno e della difficoltà di diagnosticare preliminarmente la reattività della silice, il miglior modo per affrontare il problema è quello di prevenire il fenomeno con l’impiego sistematico di cementi di miscela alla cenere o alla loppa oppure di cementi pozzolanici, d’altoforno o compositi in presenza dei quali la reazione alcali-silice è fortemente ridotta o addirittura eliminata. Questa strategia, che è una sorta di assicurazione contro i rischi di reazione alcali-silice, dovrebbe essere adottata in quelle aree (per esempio lungo la fascia adriatica del territorio italiano) dove maggiore si è rivelato il rischio di questo degrado.Frazioni limo-argillose. La presenza di limi e argille (fango) negli inerti può influenzare negativamente il giunto adesivo tra la superficie degli elementi lapidei e la matrice cementizia. Se ciò dovesse avvenire le prestazioni meccaniche del conglomerato risulterebbero inferiori senza però alcun rischio di degrado per la struttura. Da questo punto di vista, quindi, la presenza di limi e argille non può essere messa sullo stesso piano delle altre sostanze nocive (cloruro, solfato, silice reattiva) che possono, invece, pregiudicare la durabilità dell’opera. Inoltre, un inerte inquinato da limi e argille può essere sottoposto a lavaggio e decantazione per essere trasformato in un materiale idoneo anche dal punto di vista delle prestazioni meccaniche.Sostanze organiche. Le sostanze organiche in un inerte (per lo più di origine vegetale) possono interagire negativamente con il processo di idratazione del cemento e rallentare o ridurre lo sviluppo delle resistenze meccaniche. Anche in questo caso, come per i limi e le argille, si tratta più di un inconveniente che riduce le prestazioni del calcestruzzo senza un vero e proprio pregiudizio per la durabilità dell’opera. L’entità dell’abbattimento delle prestazioni meccaniche, e quindi l’accettabilità o meno dell’inerte inquinato da sostanze organiche, può essere valutata attraverso le prestazioni del calcestruzzo in confronto con quelle ottenute con un inerte privo di sostanze organiche e di comprovata qualità.Gelività. La gelività degli inerti (cioè la scarsa resistenza alla formazione del ghiaccio) è solitamente associata alla presenza di micropori con diametro di qualche µm. Gli inerti gelivi non sono ovviamente accettabili per strutture in calcestruzzo esposte ai cicli di gelo-disgelo anche se si impiegano additivi aeranti capaci di proteggere la matrice cementizia (ma non gli inerti) dall’azione.