Il nuovo calcestruzzo – Acqua

5.1 IL RUOLO DELL’ACQUA

L’acqua è uno dei tre protagonisti indispensabili – insieme al cemento e all’aggregato lapideo – nel processo produttivo del calcestruzzo. Senza l’acqua non si può produrre il calcestruzzo perché il cemento non si idrata e quindi non indurisce. Ma se si esagera con l’acqua si confeziona un mediocre calcestruzzo in termini di resistenza meccanica (Capitolo IX) e di durabilità (Capitolo XI). Letentazioni per abbondare in acqua sono fondamentalmente due: a differenza degli altri due ingredienti, il costo dell’acqua è pressoché nullo, cosicché abbondare in acqua non comporta alcun aumento nel costo del prodotto finito; più acqua nel calcestruzzo significa ottenere un conglomerato più fluido, cioè più facile da lavorare (Capitolo VI) e quindi più apprezzato sul cantiere dagli addetti alla messa in opera.In realtà, ciò che penalizza la resistenza meccanica e la durabilità del calcestruzzo non è un’eccessiva quantità di acqua in assoluto, ma piuttosto un eccessivo rapporto tra la quantità di acqua (a) e quella del cemento (c). In altre parole, si può anche aumentare la quantità di acqua – se questo serve a migliorare la lavorabilità del calcestruzzo per esigenze di getto – a patto che si aumentiin misura proporzionale la quantità di cemento in modo da lasciare immutato il rapporto a/c tra questi due ingredienti.

5.2 L’ACQUA IN BASE AL MIX DESIGN

C’è un’espressione magica che ha riscosso un notevole successo tra gli addetti ai lavori: mix-design (Capitolo XII). Mix-design significa letteralmente “progetto della miscela”. Significa, in sostanza, progettare la composizione del calcestruzzo, esplicitando il dosaggio dei singoli ingredienti determinato dalle esigenze esecutive (lavorabilità al momento del getto, disponibilità dell’aggregato), dalle prestazioni e dalle condizioni ambientali in servizio (resistenza meccanica, durabilità, ecc.). Nella maggior parte dei casi, invece, il termine mix-design coincide impropriamente con la composizione del calcestruzzo (cioè la famosa “ricetta”) senza l’elaborazione necessaria, cioè senza precisare le esigenze esecutive, le condizioni ambientali, le prestazioni richieste in servizio.Riducendo all’osso il problema, il mix-design poggia su due principi fondamentali (che potremmo identificare con la regola di Lyse e la legge di Abrams) entrambi in relazione con la quantità di acqua impiegata per confezionare il calcestruzzo.

5.2.1 LA REGOLA DI LYSE

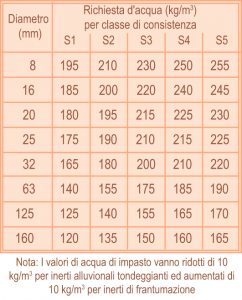

La regola di Lyse si riferisce alla quantità di acqua che occorre impiegare per confezionare calcestruzzi di diversa classe di consistenza. La classe di consistenza, identificata da un codice (da S1 a S5), corrisponde ad un intervallo di lavorabilità espressa attraverso la misura dello slump (§ 6.1). Per esempio, la classe di consistenza S2 corrisponde ad un calcestruzzo di consistenza plastica con uno slump compreso tra 50 e 90 mm (Tabella 5.1). Tabella 5.1 – Classe di consistenzaLa regola di Lyse (I. Lyse, Proceedings A.S.T.M. 32, Part II, pag. 149, 1932) può essere così riassunta in due enunciati molto semplici e tra loro complementari:a) per un dato diametro massimo dell’aggregato, maggiore è la classe di consistenza richiesta per il calcestruzzo fresco, maggiore deve essere la quantità di acqua nell’impasto;b) per una data classe di consistenza del calcestruzzo, maggiore è il diametro massimo dell’aggregato, minore è la richiesta d’acqua per conseguire la consistenza prefissata.I dati mostrati nella Tabella 5.2, riassumono esemplificativamente i due enunciati della regola di Lyse. Per esempio, se il diametro massimo dell’aggregato è 20 mm, la quantità di acqua per raggiungere la consistenza di terra umida (S1) è di 180 kg/m3 ed aumenta progressivamente fino a 230 kg/m3 quando si deve raggiungere la consistenza superfluida (S5).D’altra parte, se la lavorabilità del calcestruzzo è fissata: per esempio, se la classe di consistenza è S3 l’acqua diminuisce da 230 a 200 kg/m3 quando aumenta il diametro massimo da 8 a 32 mm.I quantitativi di acqua di impasto riportati nella Tabella 5.2 sono puramente indicativi, giacché in realtà altri parametri possono modificare gli specifici valori. Ma ciò non inficia assolutamente la validità della regola di Lyse. Ad esempio, con gli aggregati di frantumazione la richiesta d’acqua risulta più alta (di circa 10 kg/m3) rispetto ai valori mostrati in Tabella 5.2.

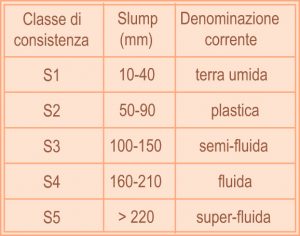

Tabella 5.1 – Classe di consistenzaLa regola di Lyse (I. Lyse, Proceedings A.S.T.M. 32, Part II, pag. 149, 1932) può essere così riassunta in due enunciati molto semplici e tra loro complementari:a) per un dato diametro massimo dell’aggregato, maggiore è la classe di consistenza richiesta per il calcestruzzo fresco, maggiore deve essere la quantità di acqua nell’impasto;b) per una data classe di consistenza del calcestruzzo, maggiore è il diametro massimo dell’aggregato, minore è la richiesta d’acqua per conseguire la consistenza prefissata.I dati mostrati nella Tabella 5.2, riassumono esemplificativamente i due enunciati della regola di Lyse. Per esempio, se il diametro massimo dell’aggregato è 20 mm, la quantità di acqua per raggiungere la consistenza di terra umida (S1) è di 180 kg/m3 ed aumenta progressivamente fino a 230 kg/m3 quando si deve raggiungere la consistenza superfluida (S5).D’altra parte, se la lavorabilità del calcestruzzo è fissata: per esempio, se la classe di consistenza è S3 l’acqua diminuisce da 230 a 200 kg/m3 quando aumenta il diametro massimo da 8 a 32 mm.I quantitativi di acqua di impasto riportati nella Tabella 5.2 sono puramente indicativi, giacché in realtà altri parametri possono modificare gli specifici valori. Ma ciò non inficia assolutamente la validità della regola di Lyse. Ad esempio, con gli aggregati di frantumazione la richiesta d’acqua risulta più alta (di circa 10 kg/m3) rispetto ai valori mostrati in Tabella 5.2. Tabella 5.2 – Richiesta d’acqua in funzione del diametro massimo dell’aggregato e della classe di consistenzaD’altra parte, con gli aggregati tondeggianti alluvionali, i corrispondenti valori risultano più bassi (di circa 10 kg/m3) rispetto a quelli mostrati in Tabella 5.2. In altre parole, per una data fonte di aggregato seguita a valere che occorre aumentare l’acqua di impasto sia se aumenta la lavorabilità sia se diminuisce il diametro massimo dell’aggregato. Ogni produttore di calcestruzzo può organizzare una raccolta di dati equivalente alla Tabella 5.2 confezionando cinque impasti, con lavorabilità corrispondenti alle cinque classi di consistenza (da S1 ad S5), per prevedere con esattezza la richiesta d’acqua in funzione del livello di lavorabilità. Per la confezione di questi cinque impasti si può adottare un dosaggio medio di cemento (per esempio 300 kg/m3), tenendo presente che la richiesta d’acqua non dipende significativamente dal dosaggio di cemento.

Tabella 5.2 – Richiesta d’acqua in funzione del diametro massimo dell’aggregato e della classe di consistenzaD’altra parte, con gli aggregati tondeggianti alluvionali, i corrispondenti valori risultano più bassi (di circa 10 kg/m3) rispetto a quelli mostrati in Tabella 5.2. In altre parole, per una data fonte di aggregato seguita a valere che occorre aumentare l’acqua di impasto sia se aumenta la lavorabilità sia se diminuisce il diametro massimo dell’aggregato. Ogni produttore di calcestruzzo può organizzare una raccolta di dati equivalente alla Tabella 5.2 confezionando cinque impasti, con lavorabilità corrispondenti alle cinque classi di consistenza (da S1 ad S5), per prevedere con esattezza la richiesta d’acqua in funzione del livello di lavorabilità. Per la confezione di questi cinque impasti si può adottare un dosaggio medio di cemento (per esempio 300 kg/m3), tenendo presente che la richiesta d’acqua non dipende significativamente dal dosaggio di cemento.

5.2.2 LA LEGGE DI ABRAMS

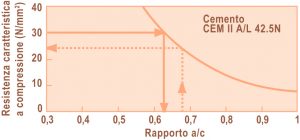

Nel 1918, D.A. Abrams (Abrams D.A. “Design of Concrete Mixtures, Bulletin 1, Structural Materials Research Laboratory, Lewis Institute, Chicago, USA, 1918) enunciò una legge fondamentale nella tecnologia del calcestruzzo: la resistenza meccanica ad una determinata stagionatura (per esempio: 28 giorni) e ad una determinata temperatura (per esempio: 20°C) aumenta al diminuire del rapporto acqua/cemento (a/c) secondo l’equazione:R = K1/K2^ (a/c)dove R è la resistenza meccanica a compressione e K1 e K2 sono due costanti che dipendono dal tempo e dalla temperatura di stagionatura oltre che dal tipo di cemento. Per esempio, con una stagionatura di 28 giorni a 20°C (cioé con i parametri stabiliti dalla normativa vigente per determinare la resistenza caratteristica:§ 9.4), la correlazione tra R (espressa come resistenza caratteristica) ed a/c per i calcestruzzi confezionati con un cemento portland al calcare (§ 2.11) di classe 42.5N può essere rappresentata dalla curva della Fig. 5.1.Fig. 5.1 – Resistenza caratteristica in funzione del rapporto a/c. Per Rck = 30 N/mm2 occorre adottare un rapporto a/c di 0,63. Se si aggiunge acqua ed il rapporto a/c diventa 0,68 la Rck scende a 24 N/mm2 Val la pena di precisare che tanto l’equazione [5.1] quanto la curva nella Fig. 5.1 valgono a condizione che tutti i calcestruzzi siano stati compattati al massimo; in assenza di questa condizione la R diminuisce tanto di più quanto minore è stato il grado di compattazione (§ 6.5).

Val la pena di precisare che tanto l’equazione [5.1] quanto la curva nella Fig. 5.1 valgono a condizione che tutti i calcestruzzi siano stati compattati al massimo; in assenza di questa condizione la R diminuisce tanto di più quanto minore è stato il grado di compattazione (§ 6.5).

5.2.3 LA RICHIESTA D’ACQUA

Sulla base dei due principi sopra illustrati e quantitativamente espressi attraverso la Tabella 5.2 e la Fig. 5.1, si può ora determinare l’acqua “giusta” (cioè la richiesta d’acqua) che occorre per soddisfare simultaneamente due fondamentali esigenze: quelle dell’impresa (lavorabilità) e quelle del progettista (resistenza meccanica). Un’esemplificazione numerica chiarirà meglio il metodo di calcolo. Supponiamo, per esempio, che per il getto sia richiesto un calcestruzzo a consistenza semi-fluida (classe di consistenza S3) e che l’aggregato disponibile (alluvionale tondeggiante) abbia un diametro massimo (Dmax) di 25 mm. Utilizzando la Tabella 5.2 (e tenendo conto della nota) si individua la richiesta d’acqua (a) che è di 200 kg/m3.Supponiamo, inoltre, che la resistenza caratteristica (Rck) prevista in capitolato, sulla base di considerazioni strutturali ma anche di durabilità, sia 30 N/ mm2 con un controllo di tipo A (§ 9.4). Dalla Fig. 5.1 (che correla Rck con il rapporto a/c) si deduce che il rapporto a/c deve essere 0,63.